Авторы: Г.Х. Мурзаханов (АО «Мосгаз»), В.Э. Цой, В.Н. Щугорев (НИУ «МЭИ»).

Опубликовано в журнале Химическая техника №4/2018

Нефтяная промышленность непрерывно развивается, и появляется много интересных проектов, которые увеличивают потребность в композиционных материалах [1]. По крайней мере, в ближайшем будущем нефть и газ останутся самыми важными мировыми источниками энергии. В то время, как их легко добываемые резервы на земле и в мелководных прибрежных водах продолжают сокращаться, глубоководные разведывательные работы и добыча растут, и вместе с этим растет потребность в достаточно легких материалах, способных выдержать невероятно жесткие внешние условия воздействия морской воды. Возможностей использования высокоэффективных композитов достаточно много, особенно пока высоки цены на нефть, и глубоководные запасы становятся более востребованными.

Новые материалы, в том числе композиты, практически незаменимы в глубоководной среде, где присутствуют высокое гидростатическое давление, низкие температуры, вихревые вибрации, рассеянные месторождения, содержащие малые количества нефти и газа, которые делают бурение и добычу нефти невероятно трудными. Использование композиционных материалов может снизить массу и размер платформ и, следовательно, затраты на инфраструктуру.

Композиты придают конструкциям специфические характеристики, особенно в комбинации с другими материалами. Составные шланги, фалы, намоточные трубы, палубные трубы, ограждения, новые решения для транспортировки природного газа являются лишь малой частью из успешных применений этих новых материалов. Композитные материалы, в первую очередь, заменяют сталь благодаря скорости и простоте установки изделий из них, более малой массе, стойкости против коррозии, разломов и разрывов, а также против воздействия криогенных температур. Стоимость их также конкурентоспособна со стоимостью стали.

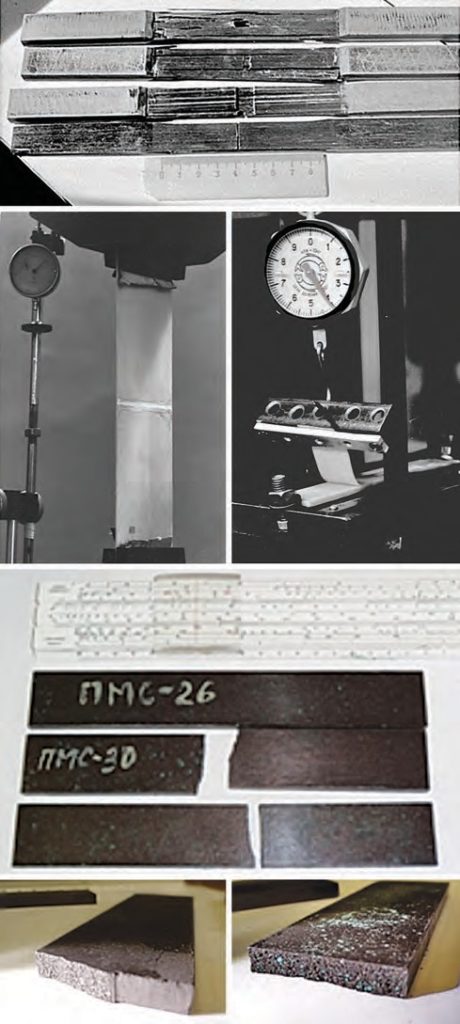

Для оценки физических свойств исследуемых композитов используют образцы и схемы нагружения стандартного типа (рис. 1, а–в). Исследуемые композиты(рис. 1, г–е) получают путем прессования смеси порошков углеграфита и фенолформальдегидной смолы в формах при достаточно высокой температуре. Для переработки композитов в крупногабаритные изделия требуется введение пластифицирующих добавок, а для улучшения теплофизических характеристик – добавление порошка меди. При этом объемное содержание модификаторов может изменяться в значительных пределах, что не может не оказать влияния на механические свойства композиции. Анализ полученных данных показал, что правило смесей, которым широко пользуются для приближенного прогнозирования свойств композитов, может оказаться непригодным даже при оценке модуля упругости изотропных композитных материалов. Сильное отклонение от правила смесей, а также нарушение ожидаемой корреляции между некоторыми механическими характеристиками можно объяснить повреждениями, возникающими на уровне структуры материала.

а–в – схемы нагружения стандартного типа;

г – форм-факторы образцов; д – композиция;

модифицированная фторопластом; e – композиция,

модифицированная медным порошком

Модуль упругости Е и предел прочности при изгибе su определяли по испытаниям образцов размером 6,6?31,5?200 мм на трехточечный изгиб с пролетом 185мм. Ударную вязкость а определяли путеми спытаний образцов тех же размеров на маятниковом копре по схеме трехточечного изгиба. Результаты испытаний представлены на рис. 2, где отношения механических характеристик Е, su, а модифицированных композиций к соответствующим характеристикам Е0, s0, а0исходной композиции отложены в функции от объемной долимодификатораV, %.

На рис. 2 представлены зависимости отношения Е/Е0от величины V для образцов, модифицированныхфторопластом (рис. 2, а) и медным порошком (рис. 2, б). Прямая линия на рис. 2, а, построенная по правилу смеси, удовлетворительно согласуется с результатами эксперимента. Однако данные рис. 2, б свидетельствуют о более существенном снижении модуля упругости, чем следует из правила смесей, что можно объяснить множественным структурным растрескиванием композита.

упругости композита: – Е/Е0 = f(V); – полиномиальная зависимость

Разброс результатов в целом подчиняется нормальному распределению, характеризующему макросвойства исследуемых материалов. Явно присутствует среднее значение с коэффициентом вариации ~15 %.

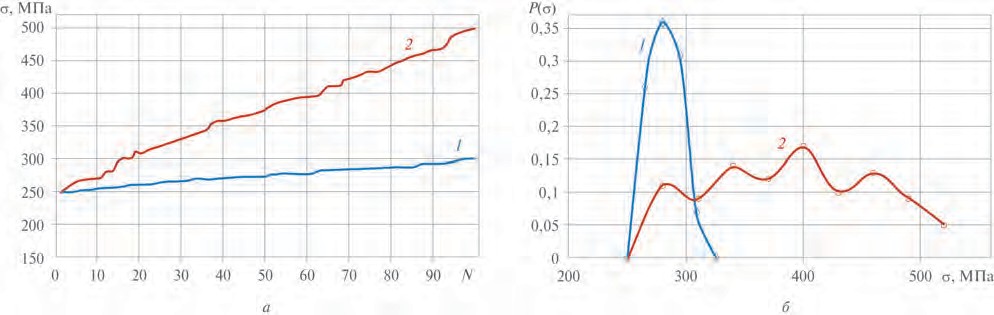

Результаты экспериментального исследования свойств армирующих элементов (например, армирующий элемент для представленной выше композиции)представлено на рис. 3.Как видно, кривая распределения в этом случае имеет полимодальный вид (см. рис. 3, б).

(медная проволока толщиной 40 мкм и длиной 15 мм; 293 К; 100 идентичных образцов):

а – вариационная диаграмма распределения разрывного напряжения;

б – кривая распределения плотности вероятности разрывного напряжения

При исследовании влияния масштаба армирующих элементов были получены значительно различающиеся между собой результаты для массивных и тонких образцов и длинных и коротких. В первом случае (массивные и длинные образцы) наблюдаются нормальные кривые распределения и незначительный разброс данных эксперимента, а во втором (тонкие и короткие образцы) – полимодальные распределения и значительный разброс данных эксперимента. На рис. 4 приведены кривые распределения разрывного напряжения стальной проволоки разной длины. Видно, что с увеличением длины происходит переход от полимодальности к унимодальности (аналогичные данные получены для натуральных волокон различной длины). При этом положение мод на кривых распределениях не зависит от толщины или длины образца, т.е. уровни прочности или долговечности стабильны и не зависят от масштаба. От масштаба зависит лишь среднее значение долговечности или прочности.

проволоки диаметром 40 мкм (293 К) длиной 120 мм (1) и 50 мм (2)

Рассмотренные частные задачи являются этапами выполнения общих алгоритмов оценки несущей способности конструкционных элементов из композитных материалов и методологических основ создания материалов с высокими физическими свойствами [1–6].

Проведенное экспериментальное исследование показывает нетрадиционное влияние масштабного фактора на прочность армирующих элементов композитов. На макроуровне физические свойства образцов имеют нормальные кривые распределения. На микроуровне (армирующие волокна, пленки) физические свойства характеризуются полимодальным распределением. Таким образом, при проектировании композитов с заданными свойствами необходимо учитывать указанный фактор, индивидуальный для составных частей композиции. Исследование полимодальных кривых распределения – уровней физических характеристик – позволяет создавать новые материалы с заданным комплексом физических свойств или модифицировать уже имеющиеся.

Список литературы

- Мурзаханов Г.Х. и др. Комплексная диагностика и оценка остаточного ресурса трубопроводов. 2-е изд. М.: МГТУ им. Баумана, 2011. 103 с.

- Мурзаханов Г.Х., Болотина К.С., Щугорев В.Н.О механизмах повреждения и разрушения тканевых композитов//Механика композитных материалов. 2000. №1. С. 71–77.

- Щугорев В.Н., Касьянов К.Г. Классификация и нелинейный анализ отслоений в конструкциях//Мат-лы XXI международной научно-технической конференции «Машиностроение и техносфера XXI века». Севастополь, 2014. С. 292.

- Щугорев В.Н. Трещиностойкость конструкционных элементов с расслоениями//X Всероссийский съезд по фундаментальным проблемам теоретической и прикладной механика. Избранные тезисы докладов. Н. Новгород: Изд-во Нижегородского госуниверситета, 2011. С. 218–219.

- Цой В.Э., Муpзаханов Г.Х., Цой Б. Прогнозирование свойств и создание материалов со сверхвысокими физическими характеристиками//Технология машиностроения. 2009. №2. С. 5–7.

- Цой Б., Цой В.Э., Идрисов И.М. Явление дискретности строения и физических свойств твердых тел//Вестник РАЕН. 2006. №1. С. 22–31.