Авторы: А.Б. Васенин, С.Е. Степанов (АО «Гипрогазцентр»).

Опубликовано в журнале Химическая техника №9/2018

При анализе эффективности и надежности работы магистральных трубопроводов, как правило, основной акцент делается на исследовании работы энергетического оборудования [1–3], включая основные технологические установки [4–6], системы энергоснабжения [7–10], их мониторинг [11–14] и оптимизацию [15–18]. Однако не последнюю роль в обеспечении высоких технико-экономических показателей транспорта углеводородов играет и обеспечение целостности и долговечности линейной части самих трубопроводов [19–21]. Для мониторинга состояния трубопроводного транспорта необходимо проводить специальные экспериментальные исследования изменения магнитного поля в превентивных зонах поверхностных дефектов.

В настоящее время для проведения экспресс-диагностики металла подземных трубопроводов и назначения мест шурфований для обследования методами неразрушающего контроля в комплексе с электрометрическими методами применяется метод магнитометрической диагностики [19–21]. Метод основан на измерении величины собственного магнитного поля трубопровода и выявлении аномальных зон магнитного поля, связанных с дефектными участками металла. Однако в настоящее время недостаточно полно установлена связь между магнитными аномалиями и дефектами поверхности труб, что не позволяет обоснованно интерпретировать данные магнитометрии и назначать места шурфований.

Цель разработки – установление зависимости между величиной изменения магнитного поля, создаваемого металлом трубопровода и дефектностью металла в зоне измерений.

Условия проведения исследований и методология

Исследования проводились на фрагменте трубопровода длиной 20 м диаметром 1420 мм, толщиной стенки 16,8 мм, марка стали – 17Г1С. Фрагмент имеет коррозионные и стресс-коррозионные дефекты, образованные в результате его длительной эксплуатации в составе магистрального газопровода (рис. 1).

Внутреннее избыточное давление в момент проведения исследования отсутствовало. Изоляционное покрытие удалено. Перед проведением исследования проведен контроль поверхности труб неразрушающими методами контроля (визуально-измерительный контроль и вихретоковый контроль), сварных швов – радиографическим методом.

Измерения магнитного поля проводились с помощью прибора ИКН-3М-12 со сканирующим устройством типа 1-8М. Измерялись нормальная Нн к поверхности трубопровода и продольная Нт составляющие напряженности магнитного поля. При измерениях расстояние от датчиков сканирующего устройства до поверхности трубопровода составляло 2…3 мм.

Измерения производились в узлах прямоугольной сетки, сторона ячейки которой составляла около 30 мм. Длина области измерения – 16 м. При наружном диаметре трубопровода 1420 мм длина окружности равна 4,46 м. Площадь области измерения – около 70 м2.

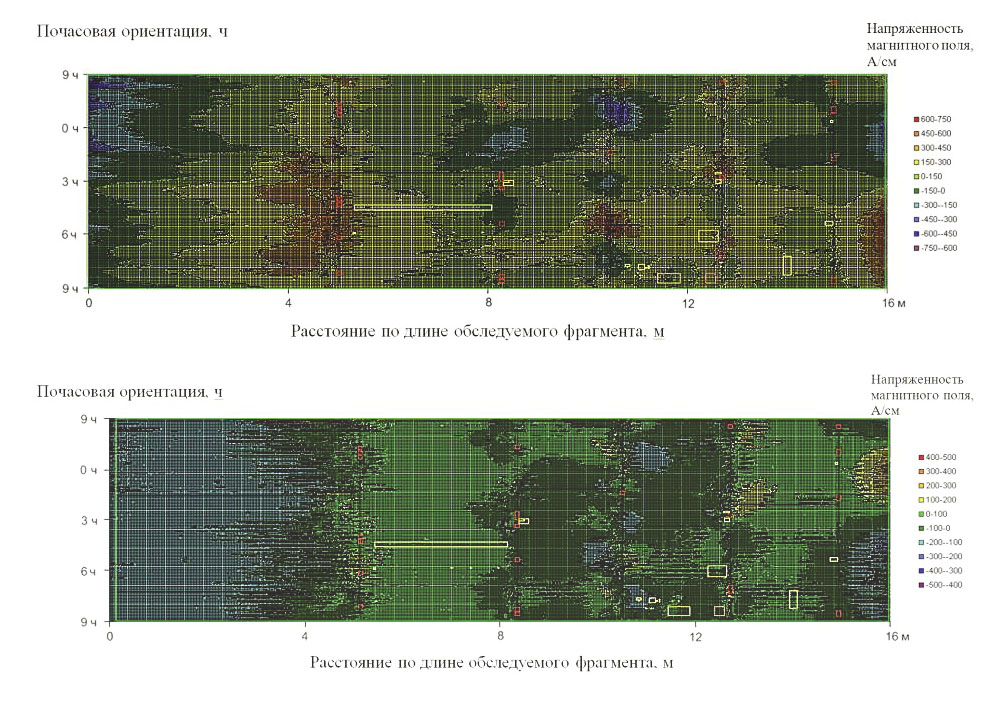

По результатам измерения строились поверхностные диаграммы – карты распределения нормальной и тангенциальной составляющих напряженности магнитного поля (НМП) с наложением дефектов и швов (рис. 2). Прямоугольниками обозначены дефекты основного металла трубы по результатам визуально-измерительного и вихретокового контроля, а также дефекты кольцевых сварных швов по результатам радиографического контроля, линиями – проекции кольцевых и продольных сварных швов.

Из рис. 1 и 2 следует, что вблизи кольцевых сварных швов, как правило, имеются аномалии нормальной составляющей напряженности магнитного поля. Аномалией считается изменение параметров магнитного поля на 20 % и более над локальным участком трубопровода относительно фоновых значений.

Однако имеются участки сварных швов, на которых аномалии отсутствуют, и поле имеет ту же величину, что и на соседних участках металла. Полученные данные свидетельствуют, что в ряде случаев в месте расположения дефекта может отсутствовать аномалия магнитного поля и, наоборот, в месте аномалии могут отсутствовать дефекты, определяемые методами неразрушающего контроля.

Для большей наглядности построим графики нормальной и тангенциальной составляющей напряженности магнитного поля, измеренного по линии, вдоль которой найдены дефекты металла методами неразрушающего контроля, и по линии с отсутствием дефектов металла.

Анализ результатов по участкам трубопровода

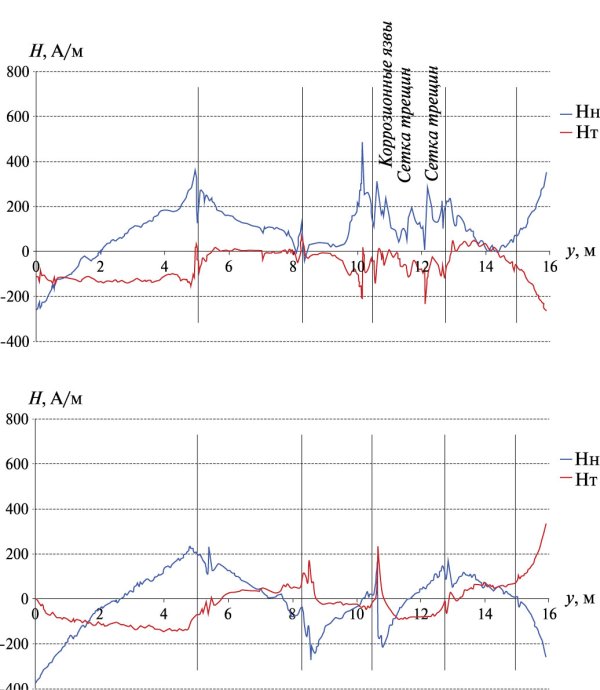

На рис. 3 приведены графики распределения магнитного поля, измеренного при сканировании по линиям, одна из которых расположена с часовой ориентацией около 8,5 ч и совпадает с положением дефектов КРН, а вторая проходит по бездефектной зоне. Вертикальными линиями на графиках обозначены кольцевые сварные швы.

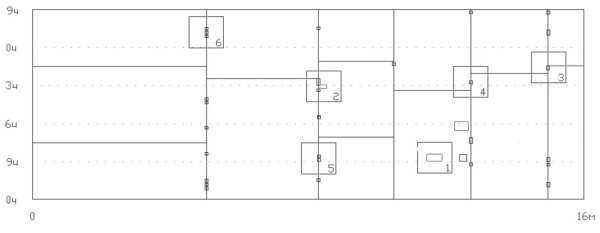

Диаграммы, представленные на рис. 2 и 3, дают общее представление о распределении магнитного поля вблизи поверхности металла трубы. Рассмотрим более подробно магнитное поле участков поверхности трубы с дефектами, выявленными методами неразрушающего контроля. Для детального анализа были выбраны шесть участков (рис. 4), содержащих такие дефекты, как сетки трещин, непровары, включения. Размеры участков 1×0,9 м2. Участки обозначены прямоугольниками с номерами.

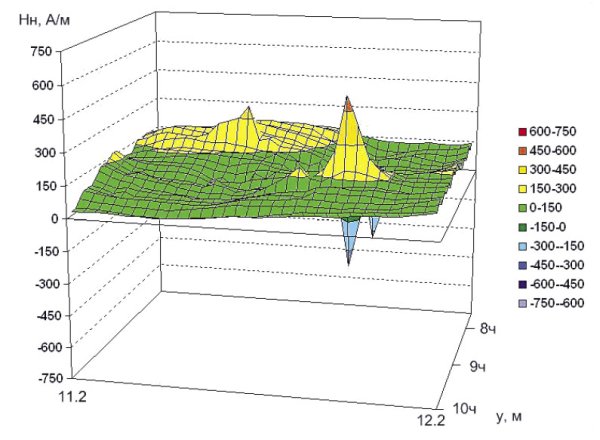

Диаграммы распределения нормальной составляющей напряженности магнитного поля представлены на рис. 5–10, где прямоугольниками обозначены проекции дефектов, линиями – проекции кольцевых и продольных сварных швов. Для удобства сравнения диаграмм используется одинаковый масштаб осей нормальной составляющей напряженности магнитного поля.

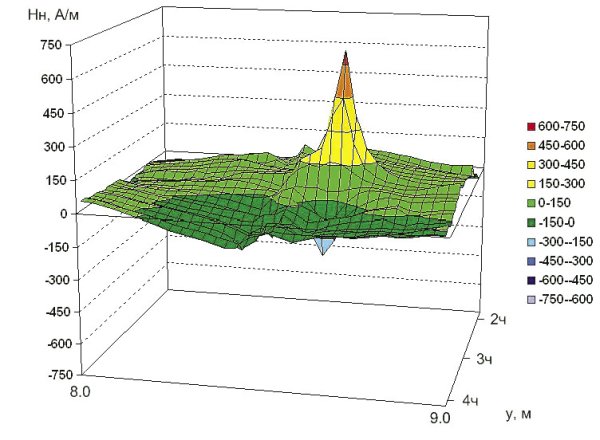

Участок 1. Сетка трещин (по данным ВК) размером на поверхности 450×200 мм2, глубиной до 1,8 мм. Имеются две положительные аномалии с амплитудой до 500 А/м и две отрицательные аномалии с амплитудой до 350 А/м в зоне сетки трещин (рис. 5).

Участок 2. Сетка трещин (по данным ВК) размером на поверхности 50×25 мм2, глубиной до 1 мм. Кольцевой сварной шов, дефект сварного шва – неметаллические включения, непровар в корне шва (по данным РК). Имеется положительная аномалия с амплитудой ~700 А/м и отрицательная аномалия с амплитудой около –300 А/м в зоне сетки трещин, слабо выраженная аномалия ~70 А/м, созданная кольцевым сварным швом (рис. 6).

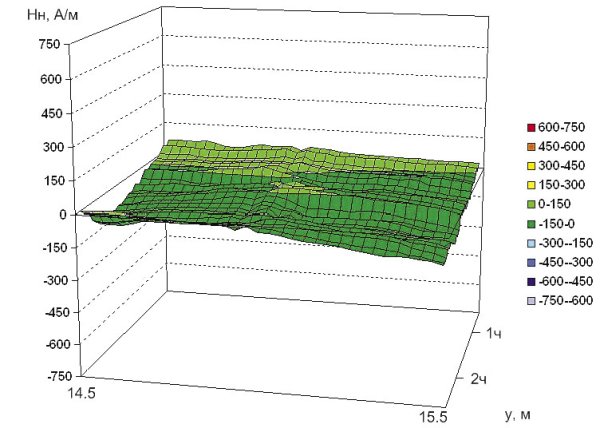

Участок 3. Кольцевой сварной шов. Дефект сварного шва – непровар в корне шва (по данным РК). Существенных магнитных аномалий не наблюдается. Значение нормальной составляющей напряженности меняется от примерно –150 А/м до ~70 А/м, колебания нормальной составляющей напряженности соответствуют положению кольцевого сварного шва (рис. 7).

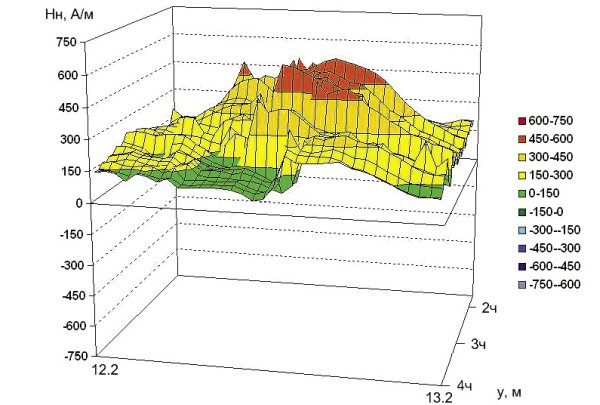

Участок 4. Кольцевой сварной шов. Дефект сварного шва – неметаллические включения (по данным РК). Имеется положительная аномалия с амплитудой ~600 А/м в зоне дефекта сварного шва (рис. 8).

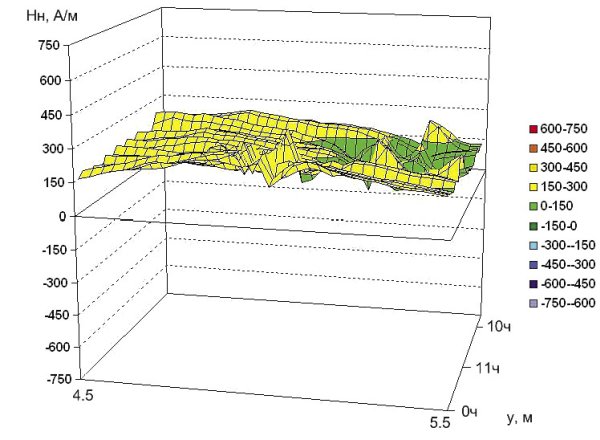

Участок 5. Кольцевой сварной шов. Дефекты сварного шва – цепочка включений, включение одиночное (по данным РК). Значение нормальной составляющей напряженности изменяется от ~0 А/м до ~200 А/м соответствуют положению кольцевого сварного шва (рис. 9).

Участок 6. Кольцевой сварной шов. Дефекты сварного шва – скопление включений, подрез, включения одиночные (по данным РК). Значение нормальной составляющей напряженности изменяется от ~100 А/м до ~300 А/м (рис. 10).

Таким образом, на основании изложенного, можно сделать следующие выводы:

1. Установлено, что вблизи кольцевых сварных швов в 80% случаев имеются аномалии нормальной составляющей напряженности магнитного поля амплитудой от 70 А/м до 600 А/м;

2. В местах расположения сетки трещин наблюдаются магнитные аномалии нормальной составляющей напряженности магнитного поля амплитудой до 700 А/м. Однозначной связи между дефектами других типов и магнитными аномалиями ненагруженного металла не выявлено;

3. Магнитометрический контроль чувствителен к напряженному состоянию стенок труб, поэтому целесообразным является продолжение и углубление исследований в условиях создания напряжений в стенке трубы, близких к эксплуатационным.

Список литературы

- Крюков О.В., Степанов С.Е., Титов В.Г. Встроенные системы мониторинга технического состояния электроприводов для энергетической безопасности транспорта газа//Энергобезопасность и энергосбережение. 2012. №2. С. 5–10.

- Крюков О.В., Степанов С.Е. Повышение устойчивости работы электроприводов центробежных нагнетателей на компрессорных станциях ОАО «Газпром»//Газовая промышленность. 2014. №8 (710). С. 50–56.

- Крюков О.В., Степанов С.Е. Пути модернизации электроприводных ГПА//Електромеханiчнi I енергозберiгаючi системи. 2012. №3 (19). С. 209–212.

- Аникин Д.А., Рубцова И.Е., Киянов Н.В. Проектирование систем управления электроприводными ГПА//Газовая промышленность. 2009. №2. С. 44–47.

- Крюков О.В., Краснов Д.В. Перспективы применения преобразователей частоты для регулирования производительности электроприводных ГПА//Газовая промышленность. 2014. №6 (707). С. 86–89.

- Крюков О.В., Серебряков А.В., Васенин А.Б. Диагностика электромеханической части энергетических установок//Електромеханiчнi I енергозберiгаючi системи. 2012. №3 (19). С. 549–552.

- Васенин А.Б., Крюков О.В., Серебряков А.В., Плехов А.С. АСУ систем электроснабжения на принципах SmartGrid для объектов магистральных газопроводов//Автоматизация в промышленности. 2012. №4. С. 36–38.

- Серебряков А.В., Крюков О.В. Интеллектуальные энергетические установки для автономных систем электроснабжения / Нижний Новгород: НГТУ, 2014. 135 с.

- Серебряков А.В., Крюков О.В. О новых возможностях технологий SmartGrid//Электрооборудование: эксплуатация и ремонт. 2013. №2. С. 47–48.

- Захаров П.А., Крюков О.В. Принципы инвариантного управления электроприводами газотранспортных сис–тем при случайных возмущениях//Вестник ИГЭУ, 2008. №2. С. 98–103.

- Серебряков А.В., Крюков О.В. Универсальная система мониторинга электродвигателей ГПА//Известия вузов. Электромеханика. 2016. №4 (546). С. 74–81.

- Крюков О.В. Встроенная система диагностирования и прогнозирования работы асинхронных электроприводов//Известия вузов. Электромеханика. 2005. №6. С. 43–46.

- Крюков О.В. Интеллектуальные электроприводы с IT-алгоритмами//Автоматизация в промышленности. 2008. №6. С. 36–39.

- Бабичев С.А., Захаров П.А., Крюков О.В. Мониторинг технического состояния приводных электродвигателей ГПА//Контроль. Диагностика. 2009. №7. С. 33–39.

- Бабичев С.А., Захаров П.А., Крюков О.В. Автоматизированная система оперативного мониторинга приводных двигателей газоперекачивающих агрегатов//Автоматизация в промышленности. 2009. №6. С. 3–6.

- Серебряков А.В., Крюков О.В. Оптимизация управления автономными энергетическими установками в условиях стохастических возмущений//Промышленная энергетика. 2013. №5. С. 45–49.

- Серебряков А.В., Крюков О.В., Васенин А.Б. Нечеткие модели и алгоритмы управления энергетическими установками//Материалы конференции «Управление в технических, эргодических, организационных и сетевых системах». 2012. С. 467–469.

- Крюков О.В., Киянов Н.В. Электрооборудование и автоматизация водооборотных систем предприятий с вентиляторными градирнями: монография//Н.Новгород: НГТУ, 2007. 260с.

- Milov V.R., Suslov B.A., Kryukov O.V. Intellectual management decision support in gas industry//Automation and Remote Control. 2011. Т. 72. №5. С. 1095–1101.

- Крюков О.В., Васенин А.Б., Серебряков А.В. Экспериментальный стенд электромеханической части энергетической установки//Приводная техника. 2012. №4. С. 2–11.

- Милов В.Р., Шалашов И.В., Крюков О.В. Процедуры прогнозирования и принятия решений системе технического обслуживания и ремонта//Автоматизация в промышленности. 2010. №8. С. 47–49.