Авторы: Ю.А. Бадьин (АО ВНИКТИ нефтехимоборудование)

Опубликовано на портале «Химическая техника», май 2020

Рассматривается пример повреждения сосуда установки переработки углеводородных газов нефтеперерабатывающего предприятия, проводится анализ и обоснование причин образования повреждения в виде растрескивания корпуса сосуда и формулируются рекомендации по предотвращению повреждений такого вида.

Введение

При определении причин образования повреждений, как правило, основное внимание уделяется проведению коррозионных исследований рабочих сред, исследованию образцов металла из поврежденных частей оборудования. Всё это служит основанием для выводов о механизме возникновения повреждений. Необходимо также проводить расчетное обоснование возникновения повреждений с проверкой выполнения условий прочности. Это позволяет в полной мере определить меры по обеспечению надежности оборудования. В качестве примера данной ситуации рассмотрим случай растрескивания в ходе эксплуатации сосуда одного из нефтеперерабатывающих предприятий.

Описание объекта исследования

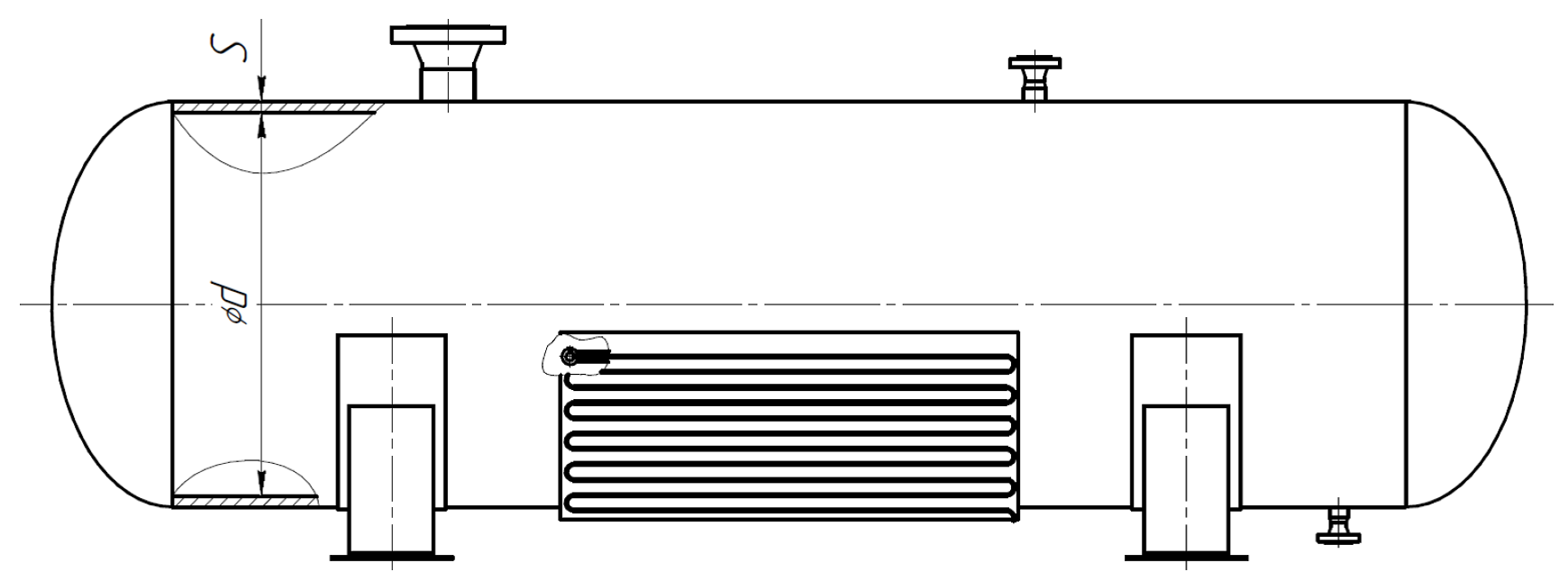

Сосуд используется в качестве рефлюксной емкости установки переработки углеводородных газов с 2009 г. Схема сосуда приведена на рис. 1.

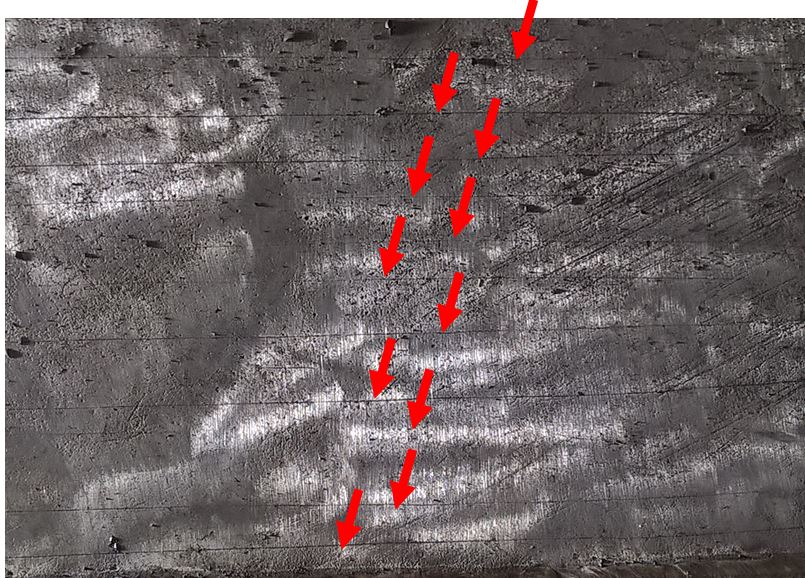

При проведении в 2019 г. очередного внутреннего осмотра на внутренней поверхности сосуда было выявлено массовое повреждение в виде растрескивания (рис. 2, 3).

Технические данные рефлюксной емкости

Корпус

| Рабочее/расчетное давление, МПа

Рабочая/расчетная температура, °С Рабочая среда Внутренний диаметр, мм Вместимость, м3 Материал обечаек и днищ Толщина стенки обечаек и днищ, мм |

1,8/2,21

48/50 Пропан-пропиленовая фракция 2000 20 09Г2С+08Х13 16+4 |

Подогреватель

| Рабочее/расчетное давление, МПа

Рабочая/расчетная температура, °С Рабочая среда Наружный диаметр труб, мм Толщина стенки труб, мм Материал труб |

0,8/1,0

130…150/130…150 Вода теплофикационная 32 2 Сталь 20 |

Описание повреждения

На внутренней поверхности сосуда наблюдается большое количество близко расположенных трещин в плакирующем слое. Трещины ориентированы практически исключительно вдоль оси сосуда, наибольшее количество трещин наблюдается в нижней части сосуда, в меньшей степени – в средней части, отдельные трещины находятся в верхней части сосуда (см. рис. 2, 3). Протяженность трещин достигает 1 м, глубина растрескивания небольшая, при выборке трещин механическим способом выхода растрескивания в основной металл не наблюдается.

Возможные причины образования повреждения

Растрескивание с внутренней стороны сосуда имеет характерные признаки повреждения от возникновения значительных температурных градиентов в стенках сосуда. В данном случае характерными признаками являются большой объем растрескивания, ориентированного вдоль оси сосуда, небольшая глубина растрескивания, а также преимущественное возникновение растрескивания в зоне расположения змеевика наружного обогрева (см. рис. 3).

Описываемый сосуд представляет собой горизонтальную емкость и изготовлен из двухслойной стали 09Г2С+08Х13 категории 6. Согласно стандарту [1], применение данного материала ограничено нижним пределом температуры минус 40°С, что недостаточно для обеспечения безаварийной эксплуатации в температурных условиях района размещения предприятия, поскольку для данной местности установлена возможная абсолютная минимальная температура воздуха минус 49°С [2]. Вследствие этого для обеспечения возможности применения сосуда указанного материального исполнения была предусмотрена установка наружного змеевика для обогрева сосуда в зимнее время года. Теплоносителем для обогрева была предусмотрена горячая вода, температура в змеевике составляет 130…150 °С.

Так как рабочей средой в сосуде является пропан-пропиленовая газовая фракция, может произойти сильное захолаживание сосуда во время «дросселирования» (направления в сосуд газового потока с высоким давлением) и, как результат, конденсация жидкой фазы с образованием низкой температуры в сосуде. Таким образом, при одновременном внутреннем захолаживании и наружном обогреве может возникнуть значительный температурный градиент в стенках сосуда. Для обоснования данного механизма повреждения необходимо было произвести уточненные расчеты на прочность с учетом наличия температурного градиента с проверкой выполнения условий прочности.

Проверка выполнения условий прочности

Нормативно-техническими документами, определяющими проведение расчетов на прочность, необходимость учета температурных (термических) напряжений в стенках сосудов не установлена [3, 4], так как в большинстве случаев влияние температурных (термических) напряжений на напряженно-деформированное состояние (НДС) материала незначительно и их можно не учитывать. Однако в данном случае возникает необходимость такого учета.

Согласно имеющимся литературным данным [5], при внутреннем избыточном давлении наиболее опасным является наружный обогрев сосуда. В этом случае на внутренней поверхности корпуса сосуда создаются растягивающие напряжения. При определенной комбинации нагружения материала термическими нагрузками и внутренним давлением напряжения в стенке сосуда с внутренней стороны сосуда могут превысить допускаемые значения, что будет приводить к повреждению в виде растрескивания с внутренней стороны. При этом растрескивание будет происходить в зоне действия максимальных окружных напряжений, ориентировано вдоль оси сосуда и на относительно небольшую глубину (поскольку термические напряжения убывают в направлении от внутренней к наружной поверхности стенки). Такой характер растрескивания наблюдается в данном случае.

При проверке выполнения условий прочности для сосуда при «дросселировании», сильном внутреннем захолаживании с одновременным наружным обогревом при включенном подогревателе в качестве расчетных параметров принимали следующие значения рабочих параметров:

| Внутреннее давление, МПа | 0,8 |

| Температура стенки, °С: | |

| · внутренней поверхности сосуда | -20; |

| · наружной поверхности сосуда | 80 |

| Температурный градиент в стенке сосуда, °С | 100 |

Для проверки определяются эквивалентные напряжения, значения которых сравнивается с принятым максимально допустимым значением. Общий классический подход к оценке эквивалентных напряжений осуществляется согласно [6, 7]. Для определения эквивалентных напряжений принимается 4-я теория прочности [5].

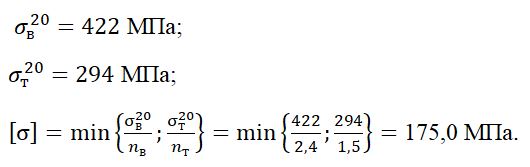

В нормативно-технических документах по расчетам на прочность нефтезаводского оборудования для стали 08Х13 значения допускаемых напряжений не назначены. Поэтому для определения максимально допустимых напряжений используется стандартная методика [3, 4]. Для минусовых температур значения допускаемых напряжений согласно [3, 4] принимаются как для расчетной температуры 2 °С. Механические свойства стали 08Х13 для листового проката приведены в справочнике [8]:

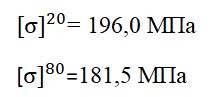

Для стали 09Г2С допускаемые напряжения для расчетных условий на внутренней стороне и на наружной поверхности назначаются согласно [3, 4]:

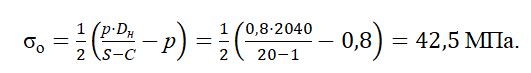

Определение напряжений от внутреннего давления

Средний уровень окружных напряжений в цилиндрической обечайке корпуса определяется по известной формуле

р – внутреннее избыточное давление, МПа;

Dн – наружный диаметр корпуса, мм;

S – первоначальная (исполнительная) толщина стенки, мм;

С – прибавка на коррозию и эрозию, мм.

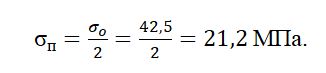

Средний уровень продольных напряжений в цилиндрической обечайке корпуса также определяется по известной формуле

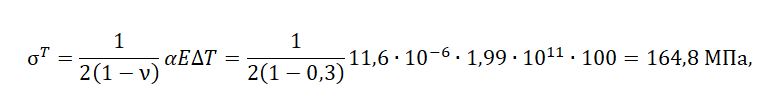

Определение температурных (термических) напряжений

Температурные напряжения в продольном и поперечном сечении стенки сосуда вследствие температурного перепада по толщине стенки могут быть рассчитаны по формуле [5]:

где v = 0,3 – коэффициент Пуассона для сталей; ? − коэффициент линейного расширения материала, 1/℃; Е – модуль упругости материала, Па.

Физические свойства для основного металла приняты согласно [3].

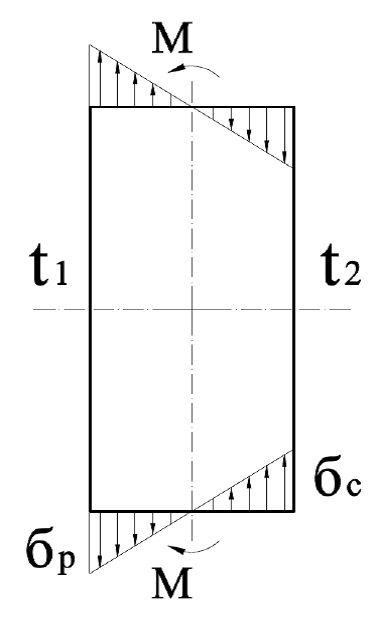

Распределение термических напряжений в стенке сосуда показано на рис. 4. Термические напряжения на внутренней стенке сосуда – растягивающие, на наружной поверхности – сжимающие.

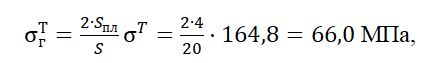

На границе основного металла и плакирующего слоя температурные (термические) напряжения

где Sпл – толщина плакирующего слоя, мм.

Определение эквивалентных напряжений

Эквивалентные напряжения определяются для расчетных точек на внутренней и наружной поверхностях сосуда, а также на границе основного металла и плакирующего слоя.

На внутренней поверхности вследствие нагрузки от внутреннего давления и наличия температурного градиента будут действовать напряжения растяжения. На наружной поверхности сосуда будут действовать температурные (термические) напряжения сжатия (с положительным знаком).

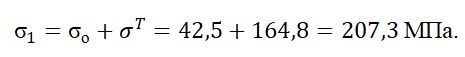

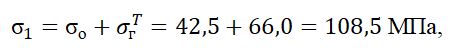

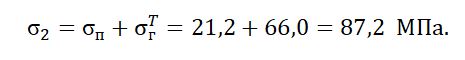

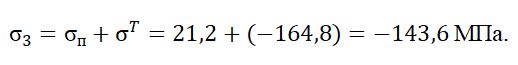

Напряжения на внутренней поверхности

Наибольшее напряжение, действующее в окружном (продольном) сечении обечайки корпуса,

σo – напряжения от внутреннего давления в продольном направлении, МПа; σT – термические напряжения, МПа.

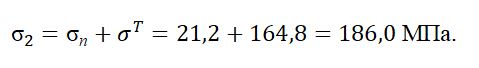

Напряжение в кольцевом (поперечном) сечении

Наименьшее напряжение, действующее по цилиндрической поверхности радиусом Rв в радиальном направлении,

![]()

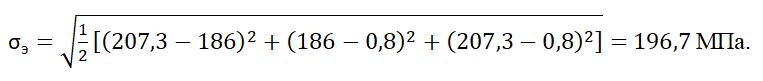

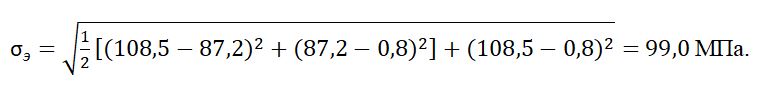

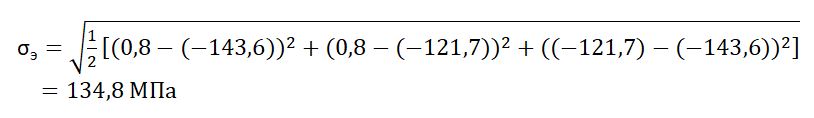

Эквивалентное напряжение

Так как ![]() , для металла плакирующего слоя, условие прочности не выполнено. В данном случае будет происходить повреждение в плоскости действия наибольших окружных напряжений, т.е. растреcкивание с ориентацией по оси цилиндрической обечайки.

, для металла плакирующего слоя, условие прочности не выполнено. В данном случае будет происходить повреждение в плоскости действия наибольших окружных напряжений, т.е. растреcкивание с ориентацией по оси цилиндрической обечайки.

Напряжения на границе основного металла и плакирующего слоя

Наибольшее напряжение, действующее в окружном (продольном) сечении обечайки корпуса,

где σп напряжения от внутреннего давления в продольном направлении, МПа;

σгт – термические напряжения на границе основного металла и плакирующего слоя, МПа.

Напряжение в кольцевом (поперечном) сечении

Наименьшее напряжение, действующее по цилиндрической поверхности радиусом Rв в радиальном направлении,

![]()

Эквивалентное напряжение

Так как ![]() , то условие для основного металла прочности выполнено.

, то условие для основного металла прочности выполнено.

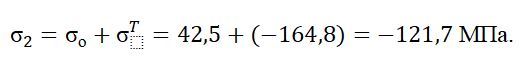

Напряжения на наружной поверхности сосуда

На наружной поверхности сосуда будет действовать нагрузка растяжения от внутреннего давления и сжимающая нагрузка от наличия температурного градиента (на наружной поверхности сосуда будут действовать температурные (термические) напряжения сжатия с отрицательным знаком).

Наибольшее напряжение, действующее по цилиндрической поверхности радиусом Rв в радиальном направлении,

![]()

Напряжение, действующее в окружном сечении обечайки корпуса,

где σп – напряжения от внутреннего давления в продольном направлении, МПа;

σт – термические напряжения, МПа.

Наименьшее напряжение в продольном сечении определится по формуле

Эквивалентное напряжение

Так как ![]() , условие прочности выполнено.

, условие прочности выполнено.

Выводы по расчетному исследованию

Результаты расчетов показывают, что основную роль в возникновении повреждений играет наличие значительного температурного градиента в стенке сосуда. Наибольший температурный градиент образуется в нижней части сосуда, где происходит скопление жидкой углеводородной фазы с низкой температурой, а с наружной стороны установлен подогреватель. В результате на внутренней поверхности сосуда возникают значительные растягивающие напряжения в окружном направлении, при этом условия прочности материала плакирующего слоя не выполняются, вследствие чего будет происходить растрескивание в плакирующем слое в направлении оси корпуса. Для основного металла на границе основного металла и плакирующего слоя, а также на наружной поверхности сосуда условия прочности выполняются, поэтому сквозного развития трещин не происходит. Учитывая высокий уровень напряжений в стенках сосуда, можно сделать вывод, что при определенном сочетании нагрузок возможно развитие трещин из плакирующего слоя в основной металл корпуса. Растрескивание не будет носить сквозного характера, поскольку термические напряжения быстро убывают с глубиной и, начиная от половины толщины стенки, меняют знак и начинают препятствовать развитию трещин в глубину металла.

Проведение исследований структуры металла и механических свойств металла по результатам вырезки металла из корпуса сосуда корпуса значительно затруднено требованиями производства. Поскольку возникновение повреждений обусловлено невыполнением условий прочности для условий эксплуатации сосуда, то формулируемые мероприятия по ремонту и предотвращению повреждений должны быть направлены на устранение данной ситуации.

Мероприятия по обеспечению надежности

- Для обеспечения надежной и безаварийной эксплуатации было предложено произвести ремонт корпуса сосуда в полном объеме с устранением повреждений в виде растрескивания. При глубине трещин, не превышающей толщину плакирующего слоя листа, можно ограничиться их механической выборкой.

- Для предотвращения повреждения корпуса при эксплуатации сосуда необходимо исключить ситуацию одновременного внутреннего захолаживания и наружного обогрева.

- При заказе нового оборудования для рабочих сред в виде углеводородных газов необходимо не допускать применения технического решения с организацией наружного обогрева сосудов, если это не вызвано требованиями технологического процесса и имеется обоснование такого технического решения с проведением расчета на прочность.

- При заказе емкостного оборудования для сжиженных газов нужно предусматривать материальное исполнение из стали с категорией, соответствующей заданному географическому району установки. Это исключит необходимость наружного обогрева и предотвратит возникновение повреждения.

Общие выводы

При проведении исследований по определению причин повреждений необходимо производить расчетное обоснование возникновения повреждений с проверкой выполнения условий прочности.

Расчетное исследование позволило обосновать рекомендации по предотвращению повреждений в виде растрескивания не только в рассмотренном случае, но и в целом для предотвращения повреждения такого вида.

Список литературы

- ГОСТ 34347–2017. Сосуды и аппараты стальные сварные. Общие технические условия.

- Свод правил. Строительная климатология. СП 131.13330.2012.

- ГОСТ 34233.1–2017. Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования.

- ГОСТ 14249–89. Сосуды и аппараты. Нормы и методы расчета на прочность. Общие требования.

- Бабицкий Н.Ф., Вихман Г.Л., Вольфсон С.Н. Расчет и конструирование аппаратуры нефтеперерабатывающих заводов. М.: Недра, 1965. 905 с.

- Феодосьев В.И. Сопротивление материалов. М.: Наука, 1986. 512 с.

- Улитин Н.С. Сопротивление материалов. М.: Высшая школа, 1975. 264 с.

- Марочник сталей и сплавов/Под ред. Сорокина В.Г. Справочное издание. Л.: Машиностроение, 1988. 640 с.