Автор: О.В. Крюков (НГТУ им. Р.Е. Алексеева)

Опубликовано в журнале Химическая техника №9/2017

Программа реконструкции электроприводных газоперекачивающих агрегатов (ЭГПА) стартовала в 2009 г. на объектах магистрального газопровода (МГ) «Парабель–Кузбасс» ООО «Газпром трансгаз Томск». Компрессорная станция (КС) «Володино» стала первой в системе ПАО «Газпром», на которой реализован принцип безлюдных технологий [1, 2]. При этом диспетчер, находящийся за сотни километров в Томске, дистанционно управляет работой четырех ЭГПА, регулируя их скорость в соответствии с режимами МГ и мониторингом состояния оборудования. За это время реконструированы три из шести КС МГ «Парабель–Кузбасс», на которых установлены ЭГПА-4.0/8200-56/1.26-Р общей мощностью 48 МВт.

Завершение программы модернизации МГ «Парабель–Кузбасс» планируется в 2020 г. с полным обновлением газотранспортных систем ООО «Газпром трансгаз Томск».

Завершение программы модернизации МГ «Парабель–Кузбасс» планируется в 2020 г. с полным обновлением газотранспортных систем ООО «Газпром трансгаз Томск».

Основные технические характеристики ЭГПА нового поколения представлены в таблице.

Для этих целей еще в начале 2000-х годов к реализации программ ПАО «Газпром» по реконструкции действующих ЭГПА был привлечено ЗАО «РЭПХ» (ЗАО «Электропульт»), которое на базе совместного предприятия ЗАО «Сименс-Электропривод» освоило производство линейки комплектных ЭГПА мощностью 4,0 и 6,3 МВт (рис. 1) с частотно-регулируемым высокооборотным электроприводом [3–5].

Анализ работы новых технологических решений

Возможности ЗАО «РЭПХ» по поставке высокооборотных частотно-регулируемых приводов позволяют выполнить разработку ряда ЭГПА мощностью 2,5; 4,0; 6,3 и 8,0 МВт для нагнетателей КС МГ на степень сжатия 2,5…3,5 и конечное давление 12,5…15,0 МПа.

САУ ЭГПА разработана в соответствии с техническим заданием, утвержденным Департаментом АСУ ПАО «Газпром» и прошла приемочные испытания в составе агрегатов ЭГПА-4,0/8200 и ЭГПА-6,3/8200.

Все современные ЭГПА оснащены системами электромагнитного подвеса (ЭМП) ротора двигателя и центробежного нагнетателя производства корпорации SKF/S2M,

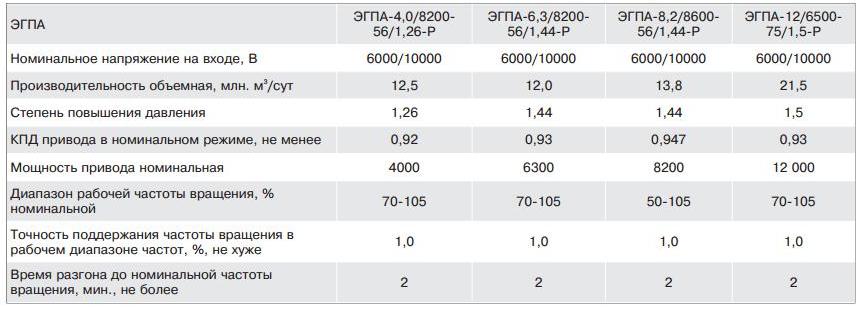

и как показано на диаграмме (рис. 2), они по количеству превосходят газотурбинные агрегаты. Активные ЭМП позволяют, используя сухие уплотнения, отказаться от маслохозяйства и аппаратов воздушного охлаждения масла, что существенно упрощает конструкцию ЭГПА и делает его более простым и надежным в техническом обслуживании и ремонте, обеспечивая в полной мере реализацию малолюдных и безлюдных технологий.

и как показано на диаграмме (рис. 2), они по количеству превосходят газотурбинные агрегаты. Активные ЭМП позволяют, используя сухие уплотнения, отказаться от маслохозяйства и аппаратов воздушного охлаждения масла, что существенно упрощает конструкцию ЭГПА и делает его более простым и надежным в техническом обслуживании и ремонте, обеспечивая в полной мере реализацию малолюдных и безлюдных технологий.

Рис. 2. Парк ЭГПА и газотурбинных компрессоров с активными ЭМП S2M

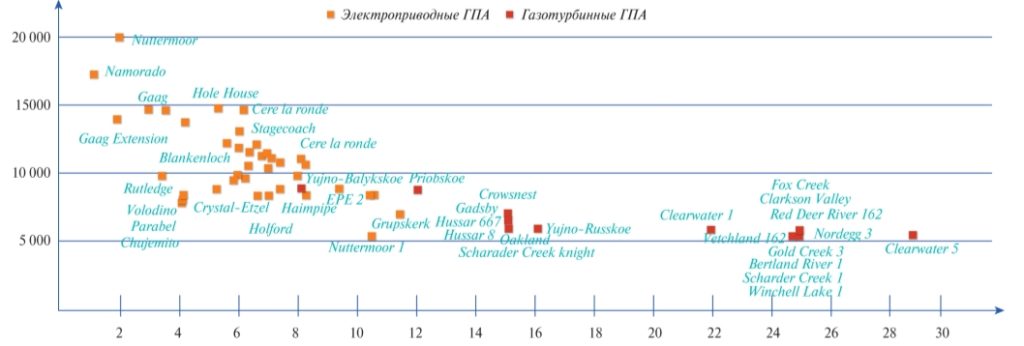

Некоторые производители, включая компанию Alstom, соединяют в едином моноблоке электродвигатель и одну или несколько ступеней нагнетателей, расположенных непосредственно на роторе электродвигателя (рис. 3)

[6, 7]. Из отечественных производителей наибольший успех в освоении технологий ЭМП для мощных агрегатов достигли в корпорации ВНИИЭМ [8, 9], однако мегаваттные электродвигатели с активным ЭМП ротора до сих пор еще сложны и дороги. Но главной проблемой, согласно отзывам газотранспортных предприятий, является обеспечение их устойчивой работы [10–12].

[6, 7]. Из отечественных производителей наибольший успех в освоении технологий ЭМП для мощных агрегатов достигли в корпорации ВНИИЭМ [8, 9], однако мегаваттные электродвигатели с активным ЭМП ротора до сих пор еще сложны и дороги. Но главной проблемой, согласно отзывам газотранспортных предприятий, является обеспечение их устойчивой работы [10–12].

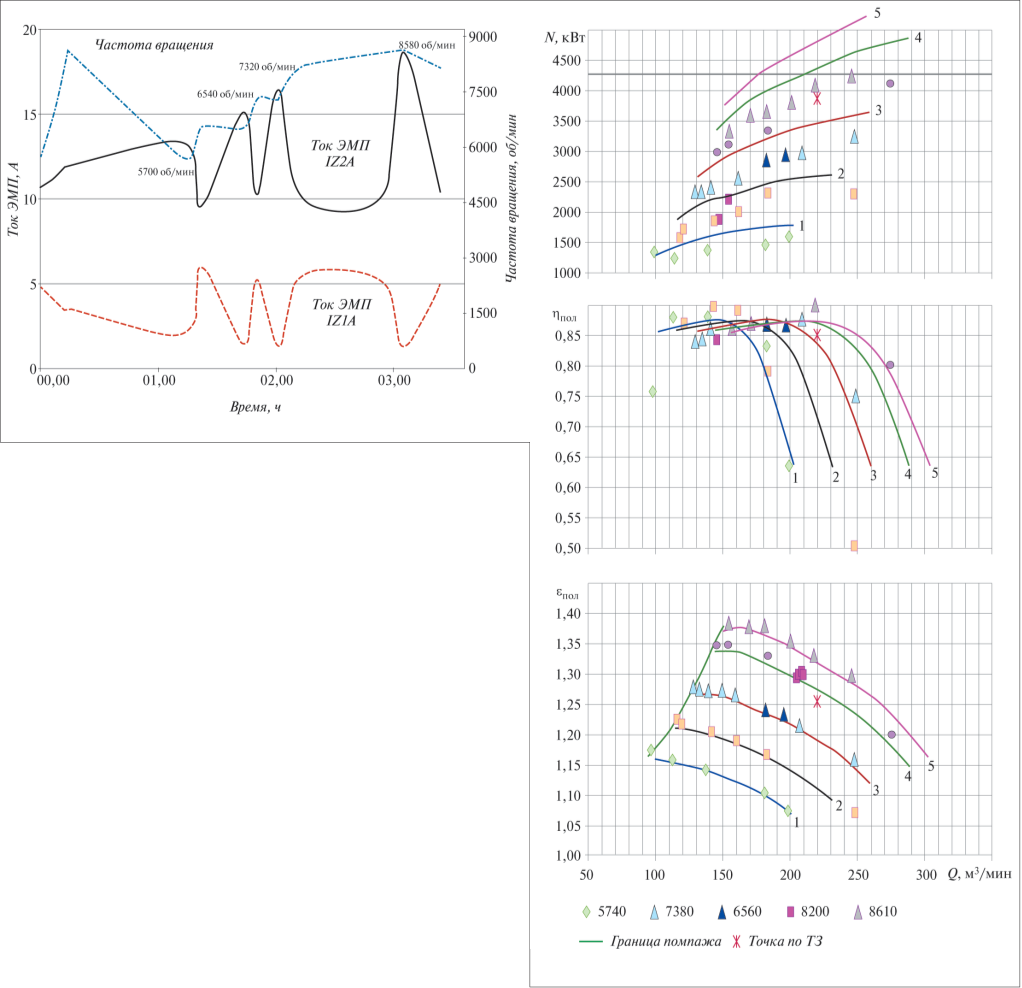

Газодинамические испытания, проведенные на КС «Володино», КС «Парабель», КС «Чажемто» ООО «Газпром трансгаз Томск» и ряда других, показали (рис. 4), что применение ЭМП ЭГПА позволяет:

- повысить КПД агрегата и уменьшить расход электроэнергии;

- исключить из компоновки ЭГПА мультипликатор;

- использовать компрессоры с частотой вращения до 20000 об/мин.;

- исключить систему масляного хозяйства;

- повысить ресурс ЭГПА, уменьшить затраты на ремонт и обслуживание;

- повысить готовность агрегата к пуску, сократить время пуска;

- исключить выработку шеек вала ротора электродвигателя и нагнетателя;

- повысить точность САУ дистанционного управления ЭГПА КС, сократить затраты на персонал, перейти к малолюдным технологиям [13-18].

а – ЭГПА-4; б – газодинамические характеристики компрессора Н220-11-1СМП (ГПА №1) от 31.10.2005 г.

Для объективной оценки эффективности ЭГПА с ЭМП сравним четыре основные варианта компоновки электрооборудования с СТД-12500-2:

1. Традиционная схема ЭГПА без ЭМП с двигателем, мультипликатором и нагнетателем, которые установлены на двух рамах и связаны между собой промвалами, передающими крутящий момент от СТД к нагнетателю. Кроме того, в состав ЭГПА входят системы контроля, управления и защиты, системы маслосмазки и маслоуплотнения, а также система электропитания. Подача масла типа ТП-22 к узлам ЭГПА производится главным маслонасосом шестеренчатого типа. Температура масла при пуске должна быть на уровне 35 °С. При работе ЭГПА температура подшипников не должна превышать 70°С. Для повышения частоты вращения ЭГПА Н-370 в данной структуре используются мультипликаторы типа РЦОТ-1,6. Контроль состояния ЭГПА производится в соответствии с требованиями инструкций. Регулирование подачи осуществляется дросселированием газа на входе;

2. ЭГПА с нагнетателем на ЭМП, электродвигателем и редуктором с маслосистемой, которые механически связаны, аналогично варианту 1. Однако использование в компоновке нагнетателя ЭМП вала позволяет исключить маслосистему, что значительно упрощает ЭГПА и ее габариты, повышает надежность установки с дистанционным контролем нагнетателя;

3. ЭГПА с нагнетателем на ЭМП и высокоскоростным асинхронным двигателем с маслосистемой, которые размещаются на одной раме и связаны муфтой. Использование высокоскоростной машины исключает мультипликатор и снижает массогабаритные показатели установки; исключает перегородку в здании цеха и сокращает его объем; снижает уровень шума в машзале; повышает надежность работы ЭГПА в целом и позволяет регулировать частоту вращения и производительность нагнетателя средствами привода;

4. ЭГПА с нагнетателем и высокоскоростным двигателем на ЭМП, которые механически соединены и объединены в одном корпусе (вариант Alstom «МОПИКО»). Использование ЭМП ротора двигателя и вала нагнетателя позволяет: полностью исключить маслосистему ЭГПА; повысить температурную устойчивость работы агрегатов; увеличить ресурс работы; улучшить виброакустические характеристики; увеличить частоту вращения агрегатов и их производительность; снизить массогабаритные показатели и объем помещений машзала и улучшить экологию на КС.

Результаты расчета четырех приведенных вариантов ЭГПА приведены далее. При рассмотрении принята одноцеховая КС с синхронными двигателями типа СТД-12500 в количестве трех рабочих и одного резервного агрегата, для которой определены капитальные и эксплуатационные затраты в текущих ценах. Ресурс всего оборудования, применяемого в ЭМП, определен в 300 000 ч и основан на данных фирмы S2M.

Технико-экономическое сопоставление проектных показателей вариантов использования ЭМП в ЭГПА с СТД-12500 на одноцеховой КС

| Вариант | 1 | 2 | 3 | 4 |

| Схема | Редукторная | Редукторная | Безредукторная | Безредукторная |

Технические характеристики ЭГПА

| Ресурс до капремонта, тыс. ч: | ||||

| двигателя | 50/50 | 50/50 | 50 | 300 |

| ЦБН | 50 | 300 | 300 | 300 |

| Срок службы ЭД/ЦБН, тыс. ч | 100/100 | 100/300 | 100/300 | 300/300 |

| Масса, т | 90,5 | 85 | 75 | 60 |

| Габаритные размеры, м | 12х4х4,6 | 12х4х4,6 | 9х3х4,2 | 609х3х4,2 |

Капитальные затраты (четыре агрегата)

| Стоимость оборудования, млн. руб.: | ||||

| электродвигатель | 32 | 32 | 28 | 28 |

| преобразователь частоты | – | – | 56 | 56 |

| нагнетатель | 7,5 | 7,5 | 7,5 | 7,5 |

| редуктор | 1,6 | 1,6 | – | – |

| маслосистема | 1,5 | 0,7 | 0,7 | – |

| ЭМП | – | 15 | 15 | 25,5 |

| Маслонасосная | 5,0 | 3,8 | 1,8 | – |

| Итого: | 59,1 | 72,3 | 117 | 125 |

| Строительно-монтажные работы (п. 1),млн. руб. | 11,5 | 11,5 | 8 | 8 |

Эксплуатационные затраты (3 рабочих + 1 резерв)

|

Годовое потребление масла ТП-22С, т

|

26,3 | 5,3 | 3,5 | – |

|

Годовое потребление электроэнергии

при коэффициенте загрузки КС kз = 0,7 МВт ч |

229 950 | 224 231 | 219 634 | 218 518 |

Таким образом, результаты исследований свидетельствуют о следующем:

- более 70% нештатных ситуаций, возникающих при эксплуатации ЭГПА, связаны с маслосистемами, необходимыми для смазки подшипников и уплотнений вала. В отличие от громоздких и ненадежных маслосистем ЭМП не требует постоянного внимания и работает по принципу «включил и забыл»;

- системы ЭМП доказали свою пригодность и надежность для удержания в состоянии левитации роторов турбомашин и электродвигателей. Промышленная

наработка отдельных агрегатов с ЭМП достигла 300 тыс. ч без аварийных остановов при высоких эксплуатационных характеристиках опор; - первоначальные издержки на ЭМП (125 млн. руб. против 59,1 млн. руб.) в дальнейшем значительно снижаются и окупаются в течение 2…3 лет.

Список литературы

1. Крюков О.В. Стратегии инвариантных систем управления электроприводами объектов ОАО «Газпром»//В сб.: Идентификация систем и задачи управления SICPRO’15/М.: Институт проблем управления им. В.А. Трапезникова, 2015. С. 368–386.

2. Kryukov O.V. Electric drive systems in compressor stations with stochastic perturbations//Russian Electrical Engineering. 2013. Т. 84. С. 135–138.

3. Пужайло А.Ф., Крюков О.В., Рубцова И.Е. Энергосбережение а агрегатах компрессорных станций средствами частотно-регулируемого электропривода//Наука и техника в газовой промышленности. 2012. №2 (50). С. 98–106.

4. Крюков О.В. Опыт создания энергоэффективных электроприводов газоперекачивающих агрегатов//Труды VIII Международной (XIX Всероссийской) конференции по автоматизированному электроприводу АЭП-2014 в 2-х томах//Отв. за выпуск

И.В. Гуляев. Саранск, 2014. С. 157–163.

И.В. Гуляев. Саранск, 2014. С. 157–163.

5. Васенин А.Б., Крюков О.В., Серебряков А.В. Алгоритмы управления электромеханическими системами магистрального транспорта газа//Труды VIII Международной (XIX Всероссийской) конференции по автоматизированному электроприводу АЭП-2014 в 2 томах//Отв. за выпуск И.В. Гуляев. Саранск, 2014. Том 2. С. 404–409.

6. Крюков О.В. Анализ моноблочных конструкций электрических машин для газоперекачивающих агрегатов //Машиностроение: сетевой научный журнал. 2015. Т. 3. №4. С. 53–58.

7. Хлынин А.С., Крюков О.В. Реализация факторов энергоэффективности электроприводных газоперекачивающих агрегатов в проектах//Электротехника: сетевой электронный научный журнал. 2014. Т. 1. №2. С. 32–37.

8. Крюков О.В. Сравнительный анализ приводной техники газоперекачивающих агрегатов//Приводная техника. 2010. №5. С. 2–11.

9. Крюков О.В. Практическая реализация технологий электромагнитного подвеса роторов ЭГПА // Вопросы электромеханики//Труды ВНИИЭМ. 2017. Т. 150. №1. С. 18–26.

10. Babichev S.A., Zakharov P.A., Kryukov O.V. Automated monitoring system for drive motors of gas-compressor units//Automation and Remote Control. 2011. T. 72. No. 6. C. 175-180.

11. Крюков О.В., Серебряков А.В., Васенин А.Б. Диагностика электромеханической части энергетических установок//Електромеханiчнi I енергозберiгаючi системи. 2012. №3 (19). С. 549–552.

12. Крюков О.В. Синтез и анализ электроприводных агрегатов компрессорных станций при стохастических возмущениях//Электротехника. 2013. №3. С. 22–27.

13. Крюков О.В., Серебряков А.В. Метод и система принятия решений по прогнозированию технического состояния электроприводных газоперекачивающих агрегатов//Электротехнические системы и комплексы. 2015. №4 (29). С. 35–38.

14. Захаров П.А., Крюков О.В. Принципы инвариантного управления электроприводами газотранспортных систем при случайных возмущениях//Вестник Ивановского государственного энергетического университета, 2008. №2. С. 98–103.

15. Захаров П.А., Крюков О.В. Методология инвариантного управления агрегатами компрессорных станций при случайных воздействиях//Известия вузов. Электромеханика. 2009. №5. С. 64–70.

16. Крюков О.В., Степанов С.Е., Бычков Е.В. Инвариантные системы технологически связанных электроприводов объектов магистральных газопроводов// Труды VIII Международной (XIX Всероссийской) конференции по автоматизированному электроприводу АЭП-2014/Отв. за выпуск И.В. Гуляев. Саранск, 2014. С.409–414.

17. Крюков О.В. Частотное регулирование производительности электроприводных ГПА//Электрооборудование: эксплуатация и ремонт. 2014. №6. С. 39–43.

18. Крюков О.В. Регулирование производительности электроприводных газоперекачивающих агрегатов ПЧ//Компрессорная техника и пневматика. 2013. №3. С. 21–26.