Автор: В.С. Драгоман, В.А. Сабуров, О.В. Исупова (ООО «КСБ»).

Опубликовано в журнале Химическая техника №10/2016

В современном обществе энергоресурсосбережение становится одним из приоритетных направлений, поэтому при выборе оборудования все больше внимания уделяется его энергетической эффективности. Однако необходимо учесть, что эффективность системы или всего объекта в целом достигается не только за счет замены каких-то отдельных компонентов более современными аналогами, а в большей степени благодаря системному подходу и комплексной оптимизации.

Стоимость закупки оборудования, как правило, составляет лишь третью часть стоимости всего жизненного цикла, где одной из главных статей расходов являются затраты на электроэнергию. По статистике в мире на долю насосного оборудования, которое эксплуатируется практически круглосуточно и круглогодично в зависимости от типа системы, приходится около 20% общего потребления электроэнергии.

Именно поэтому концерн KSB, мировой производитель насосной техники и трубопроводной арматуры, постоянно ведет работу по обновлению и техническому усовершенствованию производимого оборудования, создает новые продукты, которые позволят достигать максимального КПД при минимальных энергозатратах.

Еще в 2011 г. концерн впервые представил миру концепцию Fruid- Future, оформив комплекс мер по повышению энергоэффективности в стройную систему из пяти ключевых блоков, воспользовавшись которой можно добиться максимального результата на любом сроке службы оборудования. В рамках активного внедрения этой концепции концерн предлагает всестороннее изучение вопроса по выявлению возможностей оптимизации. При этом данную концепцию можно рассматривать, с одной стороны, как поэтапный алгоритм, а с другой – как систему отдельных блоков с возможными вариантами последовательности действий и сочетания мер в зависимости от требований и специфики объекта.

1. Комплексный аудит системы

Системный подход важен не только при расчете параметров новых установок, но и при модернизации существующих. Для этих целей специалисты KSB выезжают на объект и проводят необходимые измерения с помощью специального устройства оперативной регистрации данных для комплексного аудита систем (SES). Полученные данные анализируются, предоставляется подробный протокол и разрабатываются индивидуальные меры по оптимизации системы.

Предварительный анализ и оценку эффективности насосов KSB на объекте можно сделать и собственными силами, с помощью интеллектуального прибора контроля параметров PumpMeter. А для насосов с асинхронным двигателем других производителей либо насосов KSB, не оснащенных прибором PumpMeter, концерн специально разработал бесплатное мобильное приложение Sonolyzer, позволяющее определить фактический диапазон работы и профиль нагрузки насосного агрегата с помощью мобильного телефона или планшетного ПК.

2. Расчет параметров и подбор оборудования

Найти оптимальное техническое решение, которое обеспечит длительную экономию электроэнергии и эксплуатационных затрат – важная задача специалистов энергоменеджмента.

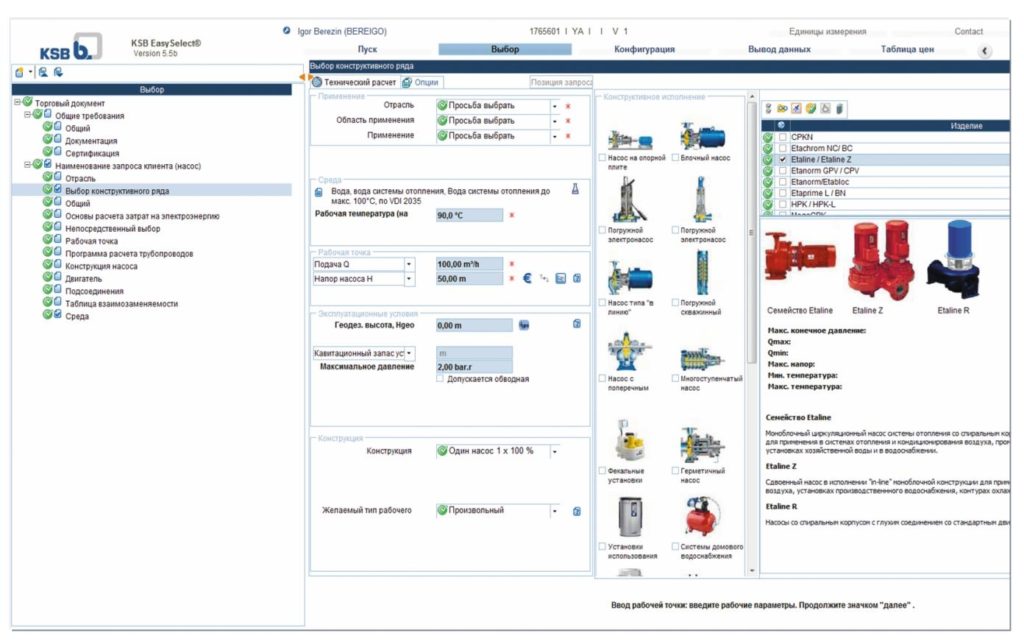

Основной инструмент на этом этапе – автоматизированная программа подбора оборудования EasySelect®, благодаря которой время, расходуемое специалистом на подбор оборудования под нужные параметры, сокращается в разы, а предлагаемое программой решение является наиболее оптимальным. EasySelect® является единственным программным обеспечением, с помощью которого можно сделать подбор не только насосов, но и комплексных модулей с приводом и наиболее подходящей системой управления.

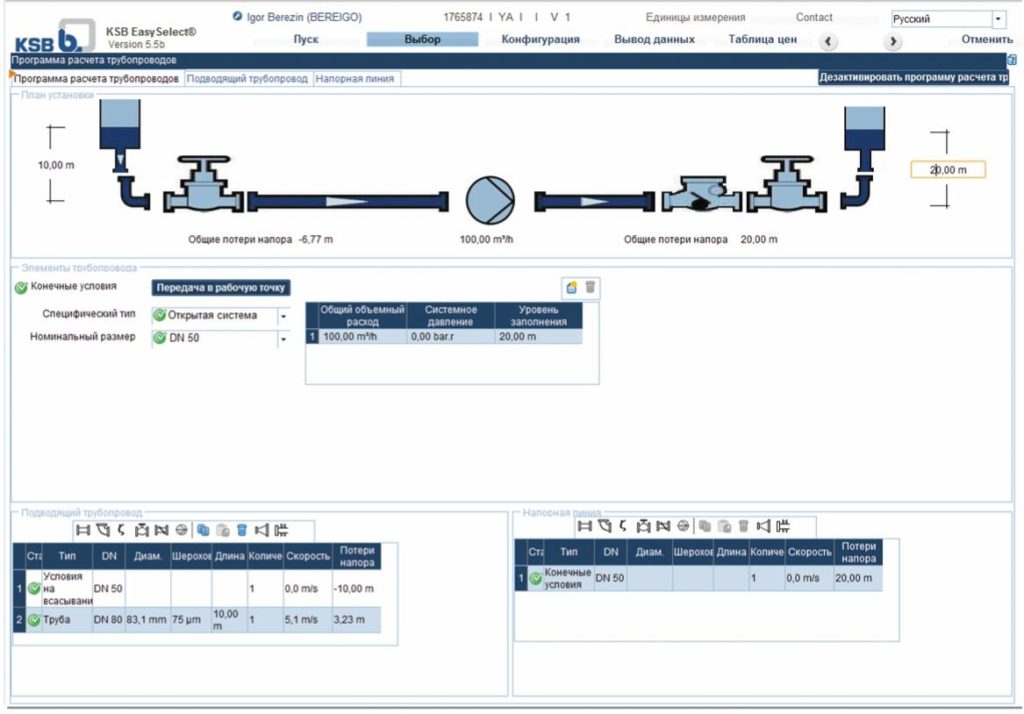

Для удобства проектировщиков программа позволяет произвести расчет трубопроводов и подобрать как сам трубопровод, так и необходимую арматуру с минимальным гидравлическим сопротивлением.

На практике это выглядит так: программа предлагает насосы нескольких типоразмеров с разными номинальными диаметрами патрубков, затем для каждого номинального диаметра проводится расчет трубопроводов, который позволяет выбрать оптимальный диаметр с минимальным гидравлическим сопротивлением, и одновременно проводится расчет затрат на электроэнергию. Таким образом, заказчик получает комплексное предложение, которое учитывает характеристики системы и экономические затраты.

3. Высокоэффективная проточная часть

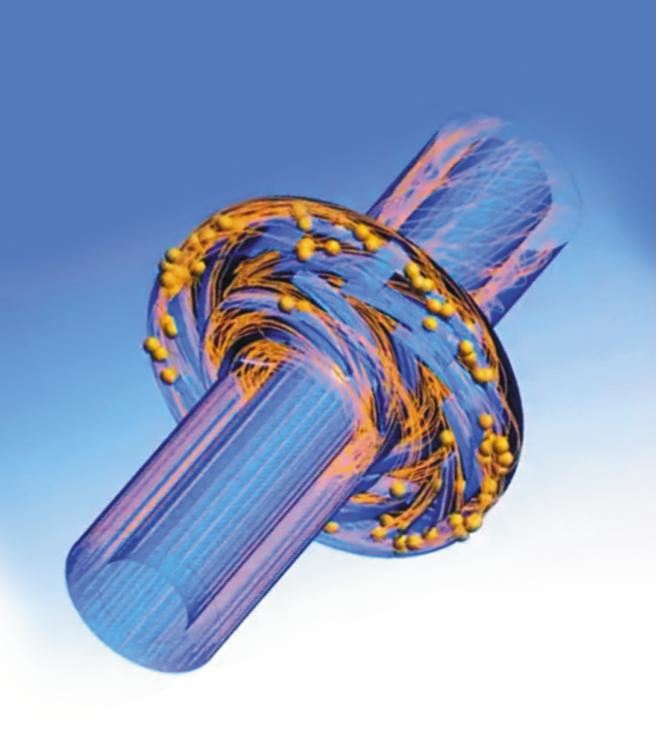

Инженеры-конструкторы KSB постоянно заботятся о повышении гидравлического КПД насосов, который зависит от многих факторов и характеристик, в том числе конструкции, материалов (шероховатости поверхности), частоты вращения и пр.

Компания KSB всегда идет в ногу со временем, постоянно модернизирует линейку оборудования, улучшая гидравлические характеристики производимых насосов. Для этих целей в процессе проектирования и конструирования используется современный метод трехмерного математического моделирования гидродинамических потоков в проточной части.

Для обеспечения энергоэффективной работы насосной техники и оптимальных значений КПД компания также осуществляет обточку рабочего колеса шагом в 1 мм, чтобы общая производительность насоса максимально соответствовала заданным параметрам системы. Это позволяет достичь дополнительной экономии электроэнергии (до 10%) и продлевает срок службы оборудования.

Еще один ресурс возможной экономии – грамотный подбор трубопроводной арматуры. Благодаря оптимальной геометрии проточной части клапанов, задвижек и затворов KSB можно добиться значительно меньших потерь давления, что позволяет снизить требования к мощностным характеристикам насоса и предоставляет возможность выбора насоса меньшего типоразмера.

Оптимальные значения коэффициента сопротивления арматуры KSB позволяют достичь высокой эффективности.

4. Энергоэффективные двигатели

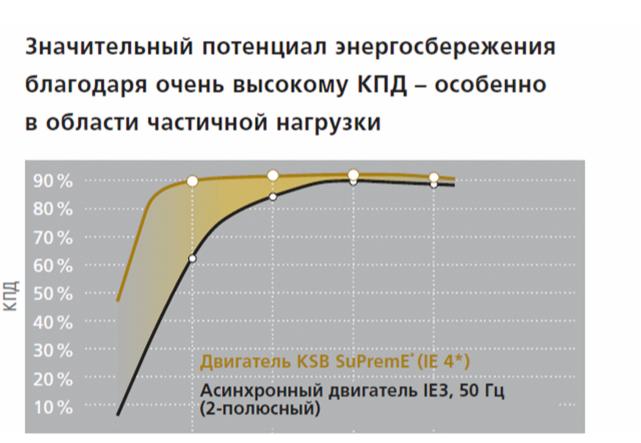

Применение энергоэффективных двигателей существенно повышает КПД насосных агрегатов. При выборе электродвигателя необходимо руководствоваться следующими критериями: максимальная энергоэффективность, большой ресурс работы и минимальные инвестиционные расходы. Стандартные двигатели KSB класса IE2 соответствуют всем предписаниям по энергоэффективности Европейского Союза, они имеют относительно низкую цену, но потребляют больше электроэнергии, чем их высокоэффективные аналоги.

Концерн также поставляет асинхронные двигатели класса IE3 и IE4 и инновационные синхронные реактивные двигатели SuPremE класса IE4, которыми могут комплектоваться любые насосы сухой установки мощностью до 45 кВт.

За разработку двигателя SuPremE концерн KSB был награжден премией «Вечный двигатель 2014» (Perpetuum 2014) в номинации «Энергоэффективность», учрежденной независимой межотраслевой ассоциацией немецких предприятий (DENEFF).

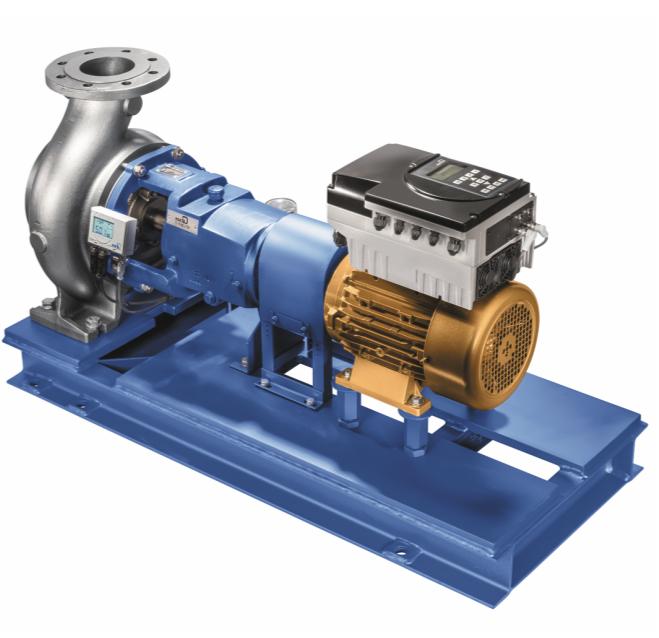

Так, стандартные химические насосы MegaCPK, применяемые для перекачивания агрессивных органических и неорганических жидкостей в достаточно широком спектре областей, с 2015 г. по желанию заказчика комплектуются высокоэффективным синхронным реактивным двигателем SuPremE (класс энергоэффективности IE4) мощностью от 0,55 до 45 кВт. Главное преимущество двигателя SuPremE заключается в том, что его пусковой момент и обеспечиваемый КПД значительно выше, чем у других электродвигателей, особенно при работе на низких оборотах и в зоне частичных нагрузок.

Таким образом, благодаря оптимизированной гидравлике самого насоса и возможности комплектации высокоэффективным синхронным реактивным двигателем SuPremE и системой частотного регулирования PumpDrive энергопотребление при эксплуатации насосного агрегата снижается на ~70%, а благодаря работе в оптимальном режиме увеличивается ресурс и максимально продлевается срок службы.

5. Адаптация производительности к потребности

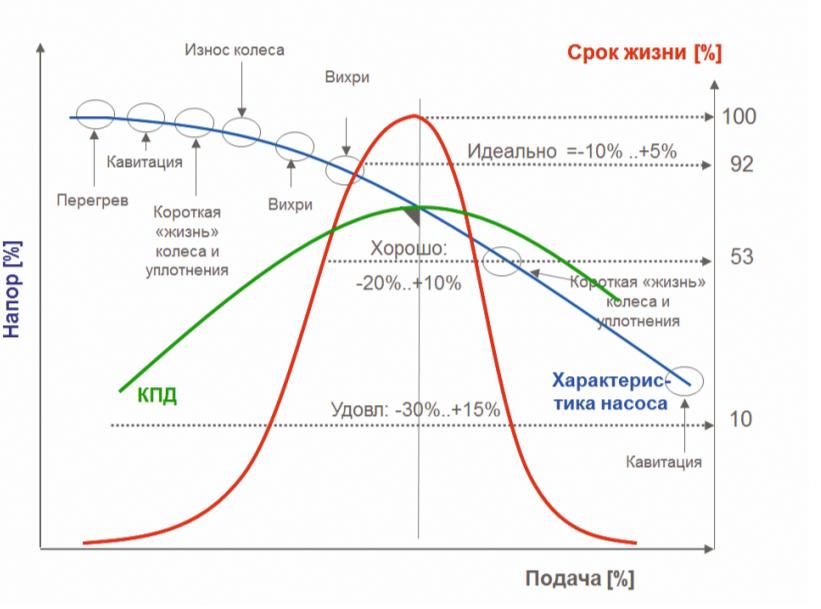

Работа оборудования в условиях меняющейся или частичной нагрузки типична для многих систем. Как показывают исследования, лишь небольшое количество насосов работает в оптимальном режиме и с постоянной нагрузкой. Однако работа насоса в режиме оптимума крайне важна, как с точки зрения использования ресурса агрегата, так и в плане энергоэкономии. Например, работа насоса в режиме недогрузки приводит к вихреобразованию, тепловому перегреву, кавитации, износу рабочего колеса – все это снижает его срок службы в разы.

В этом случае адаптация производительности насоса к фактической потребности позволит обеспечить эффективную и надежную работу оборудования, оптимизировать гидравлическую систему в целом и снизить энергопотребление на 60%. KSB рекомендует универсальную систему частотного регулирования нового поколения PumpDrive, которая в свою очередь является единственной системой управления как синхронными, так и асинхронными двигателями.

В зависимости от инженерной системы, в которой применяется насос, оснащенный частотным регулированием, функционал и круг технологических задач, решаемых с помощью PumpDrive, может меняться. Это может быть обеспечение постоянного или заданного расхода, поддержание заданного уровня жидкости, давления или перепада давления, перепада температуры и пр. Автоматизация возможна через сетевые модули Profibus DP, Modbus RTU, LON, BACnet TCP/IP и Profinet и Ethernet, есть также встроенный модуль беспроводной связи, который позволяет подключаться к системе и настраивать параметры со своего iPhone® через Bluetooth, а также USB разъем для прямого подключения к ПК и быстрого обмена данными.

Среди выполняемых PumpDrive функций – управление несколькими насосами. До шести PumpDrive могут быть объединены в единую систему посредством подключаемых шин. Системы регулирования частоты вращения включают либо отключают насосы в зависимости от потребности, обеспечивая тем самым равномерное распределение рабочей нагрузки и плавный режим работы, при этом переключение насосов становится практически незаметным.

В таком режиме эксплуатации уменьшается не только изнашивание, но и сокращается число включений и отключений, а при отказе одного из рабочих насосов установка автоматически переключается на стоящий в очереди агрегат.

Защитная функция PumpDrive заключается в постоянном контроле рабочего состояние насоса и предотвращении повреждения и выхода оборудования из строя. Оценивая рабочую точку на основе потребляемой мощности двигателя и фактической частоты вращения, PumpDrive предотвращает эксплуатацию насоса в недопустимом диапазоне, например, при экстремальной частичной нагрузке, сухом ходе или в режиме перегрузки. При этом выводятся сообщения о неисправности, и насосный агрегат отключается до возникновения повреждений. PumpDrive также осуществляет функцию управления трубопроводной арматурой.

Практическое применение концепции FluidFuture

В соответствии с концепцией FluidFuture на заводе немецкого производителя шин и автокомпонентов Continental AG, Korbach, где изначально работали три нерегулируемых циркуляционных насоса суммарной мощностью 195 кВт, была произведена модернизация систем циркуляции охлаждающей жидкости. Проведенное обследование объекта и рекомендация KSB о внедрении частотного регулирования позволили оптимизировать систему и снизить энергопотребление на ~57%.

На производственной площадке в городе Бранденбург-на-Хафеле, Германия, компания Heidelberger Druckmaschinen AG производит валы, ролики, профилированные детали и предварительно смонтированные конструктивные элементы. До ноября 2011 г. в контуре циркуляции смазочно-охлаждающей жидкости шлифовальных станков были задействованы четыре нерегулируемых насоса с двигателем каждого насоса мощностью 37 кВт. Энергопотребление этого оборудования составляло значительную статью расходов.

Анализ показал, что старые насосы были рассчитаны на завышенные параметры рабочей точки, в связи с этим следовало ограничить подачу при помощи дополнительно подключенных дроссельных затворов.

Заказчик принял решение о замене старого насосного оборудования новым производства KSB с комплектацией тремя насосами Etanorm G065-200 G9 PD с двигателями Su-PremE, которые обеспечивают значительную экономию энергопотребления в зоне частичных нагрузок, а также сделал выбор в пользу модернизации средств автоматизации.

Благодаря такому переоснащению прогнозировалось энергосбережение около 78 % и срок амортизации 1,6 года. Три насоса серии Etanorm оснащены прибором контроля параметров PumpMeter, системой регулирования частоты вращения PumpDrive и двигателями KSB SuPremE.

Каждый насос рассчитан на подачу 100 м3/ч, таким образом, для среднего потребления достаточно одного насоса. При увеличении нагрузки система управления подключает второй насос, третий насос предназначен для работы в резервном режиме.

Вместо обратных клапанов в настоящее время применяются пневматические дисковые затворы с низким сопротивлением потоку. С целью улучшения гидравлического сопротивления системы дополнительно оптимизирована гидравлическая схема. Произведена замена системы управления на Simatic S7. Применяемый в качестве центрального элемента системы управления сенсорный дисплей отображает схематичный план работы установки в целом. Управление частотным преобразователем PumpDrive осуществляется интегрированным блоком регулирования насосов Hyamaster.

Модернизация системы осуществлена в соответствии с комплексной концепцией энергоэффективности FluidFuture. Специалисты KSB оптимизировали все важные компоненты для достижения максимального результата. Уже после проведения первых измерений была зафиксирована экономия 90 %, которая носит продолжительный характер.