Авторы: Ю.Ю. Горбунов, С.В. Шмаков, Н.Ю. Миненко, А.Н. Юдин (АО «ИркутскНИИхиммаш»).

Опубликовано в журнале Химическая техника №10/2015

Имеющиеся нормативные документы определяют порядок проведения технического освидетельствования (ТО), но они носят общий характер и не содержат рекомендаций для конкретных конструкций сосудов, зарытых в грунт, когда по тем или иным производственным причинам удаление грунта и снятие наружной изоляции (или частичное удаление) затруднено.

Разработанная методика распространяется на сосуды, работающие под давлением, находящиеся в эксплуатации, подлежащие и не подлежащие регистрации в Ростехнадзоре, которые часто встречаются в практике диагностирования и освидетельствования, проводимых специалистами АО «ИркутскНИИхиммаш».

Методика устанавливает объемы, методы и периодичность ТО горизонтальных сосудов, зарытых в грунт, недоступных для наружного осмотра, в случаях, когда эти данные отсутствуют в инструкции по монтажу и эксплуатации на сосуд, в том числе сосудов, отработавших расчетный срок службы или для которых продлевался допустимый срок службы, если по результатам технического диагностирования не установлены более жесткие требования к проведению ТО.

Методика основывается на принципе обеспечения безопасности оборудования, заключающемся в том, что оценка технического состояния оборудования должна производиться по наиболее нагруженным, работающим в наиболее тяжелых и сложных условиях элементам конструкции с учетом фактического состояния металла и сварных соединений.

Определение потенциально опасных элементов конструкции оборудования должно осуществляться на основании информации об условиях его изготовления, монтажа, эксплуатации, ремонтов в период работы и расчетов напряженно-деформированного состояния.

Фактическое состояние металла и сварных соединений определяется неразрушающими методами контроля (НК), способными выявлять дефекты на наружной поверхности объекта при отсутствии доступа к ней.

Специалисты, принимающие участие в работах по ТО оборудования, должны соответствовать требованиям по квалификации и аттестации в соответствии с действующими правилами в порядке, установленном Ростехнадзором.

Средства контроля, применяемые при ТО, должны быть по своим параметрам не ниже принятых в данной методике и иметь действующее свидетельство о метрологической поверке.

Перед проведением ТО оборудование должно быть остановлено, отглушено, очищено от продукта и подготовлено для безопасного ведения работ в соответствии с требованиями действующих Правил и норм по технике безопасности.

Все работы по подготовке и проведению ТО должны выполняться в соответствии с требованиями «Правил устройства и безопасной эксплуатации сосудов, работающих под давлением», утвержденных Ростехнадзором, других действующих НТД [1–6], а также положений и инструкций, обеспечивающих безопасность проведения работ предприятия владельца оборудования. Оценка качества сосудов проводится согласно ГОСТ Р 52630, ФНП «Сосуды, работающие под давлением» и ПБ 03-584–03, с учетом группы сосуда.

Назначение методов и объемов НК при ТО, а также периодичность ТО представлены в табл. 1 и 2

Таблица 1

|

Контролируемые элементы и сварные соединения |

Виды технического освидетельствования | ||||||||

| Методы контроля | |||||||||

|

После монтажа |

Периодическое освидетельствование | Дополни- тельное внеоче- редное освидетель- ствование | |||||||

| Скорость коррозии | |||||||||

| Не более 0,1 мм/год | Более 0,1 мм/год | ||||||||

| 2 года | 4 года | 8 лет | 1 год | 2 года | 4 года | 8 лет | |||

|

Корпус |

ВИК |

ВИК |

ВИК+УТ |

ВИК+УТ+АЭ, УК |

ВИК+УТ |

ВИК+УТ |

ВИК+УТ+АЭ, УК | ВИК+УТ+АЭ+ УК | ВИК+УТ+АЭ

+УК |

| Сварные соединения корпуса, приварки штуцеров (патрубков) |

ВИК |

ВИК |

ВИК |

ВИК+АЭ, УК |

ВИК |

ВИК |

ВИК+АЭ, УК |

ВИК+АЭ+УК |

ВИК+АЭ+УК |

|

Крышка |

ВИК |

ВИК |

ВИК |

ВИК+УТ+ПВК

, МК |

ВИК |

ВИК |

ВИК+УТ |

ВИК+УТ+ПВК

, МК |

ВИК+УТ+ПВ К, МК |

| Уплотнительные поверхности и кольца | ВИК | ВИК | ВИК | ВИК + ПВК МК | ВИК | ВИК | ВИК+ПВК, МК | ВИК+ПВК, МК | ВИК+ПВК, МК |

| Условные обозначения: ВИК – визуальный и измерительный контроль (с внутренней поверхности); УТ – ультразвуковая толщинометрия; АЭ –- акустико- эмиссионный контроль; УК – ультразвуковой контроль; ПВК – цветная дефектоскопия; МК – магнитопорошковая дефектоскопия. Символ «+» соответствует слову «и», символ «,» соответствует слову «или». | |||||||||

По усмотрению службы технического надзора предприятия при ТО могут применяться дополнительные методы НК (например, токовихревые для контроля резьбовых соединений) или осмотр недоступных мест с помощью технических эндоскопов.

Таблица 2

|

Группа сосуда |

Методы неразрушающего контроля | ||||

| Объемы контроля, % | |||||

| ВИК | АЭ | ПВК или МК | УК | УТ | |

| 1 | 100 | 100 | 100 | 100 |

В соответстви и С СТО [5] |

| 2 | 100 | 100 | 100 | 100 | |

| 3 | 100 | 100 | 50 | 50 | |

| 4 | 100 | 100 | 25 | 25 | |

| Примечания: 1. УК сварных швов относится только к пересечениям кольцевых и продольных швов, УК корпуса [5], ВИК проводится с внутренней поверхности. 2. Визуальный и измерительный контроль проводится согласно РД 03-606–03; 3. Цветная дефектоскопия проводится согласно ГОСТ 18442–80 и ОСТ 26-5–99; 4.

Магнитопорошковая дефектоскопия проводится согласно ГОСТ 21 105-87 и РДИ 38.18-017–94. |

|||||

При внеочередном ТО сосуда (если он претерпел аварийное воздействие высокой температуры или давления, превышающее допустимое) объем контроля должен быть не менее 100% независимо от группы сосуда.

Замена методов и изменение объемов НК при ТО возможна только по согласованию со специализированной организацией. Методики контроля и нормы дефектности должны соответствовать установленным нормативным документам.

Ультразвуковой контроль стыковых сварных соединений (методика контроля, порядок проведения, регистрация обнаруженных дефектов) выполняется с внутренней поверхности сосуда в соответствии с требованиями ГОСТ 14782, СТО 00220256-005–2005 и обеспечивает выявление в сварных швах дефектов типа трещин, непроваров, несплавлений, шлаковых включений и газовых пор с эквивалентной площадью не менее нормированных значений с указанием их числа, координат расположения и условных размеров без расшифровки их характера.

Ультразвуковой контроль основного металла проводится с внутренней стороны с целью определения глубины коррозионных поражений или трещин на наружной поверхности сосуда. Контроль проводится по четырем кольцевым направлениям с применением наклонных преобразователей (с углом призмы 40…50°), с фиксированием условной высоты дефектов H в мм при глубине залегания, равной толщине изделия. Данный объем контроля принимается за 100%.

За предельно допустимое значение условной высоты H принимается 10% фактической толщины стенки. Зоны с большими значениями условной высоты H подлежат обязательной толщинометрии и дополнительным исследованиям.

Уровень ослабления при описанном методе контроля устанавливается на 6 дБ меньше, чем при настройке предельной чувствительности, требуемой по СТО 00220256005–2005 для контроля сварных соединений соответствующей толщины. При этом условная высота дефекта определяется на том же уровне ослабления.

Для проведения УК рекомендуется использовать дефектоскопы типа УД2-70, УД2-140 или другие, параметры которых не ниже. АЭ-метод предназначен для выявления дефектов, склонных к развитию в корпусе сосуда и его сварных соединениях, в том числе дефектов, расположенных на наружной поверхности.

Для проведения АЭ следует использовать многоканальную систему, по своим техническим характеристикам соответствующую I классу согласно РД 03-299–99 и преобразователи согласно РД 03-300–99, с частичным удалением грунта и антикоррозионного покрытия на наружной поверхности сосуда, по методике, разработанной АО «ИркутскНИИхиммаш». Методика проведения АЭ, оценка результатов и их оформление должны соответствовать ПБ 03-593–03.

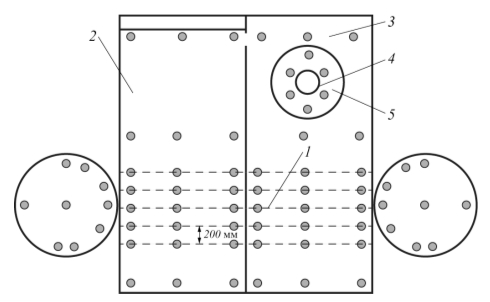

Для проведения ультразвукового контроля рекомендуются толщиномеры, соответствующие требованиям ГОСТ 25863 и обеспечивающие точность измерения не менее ±0,1 мм. Число точек измерений и их расположение должны соответствовать схеме, указанной на рисунке. Число точек измерений может быть увеличено на основе анализа результатов измерения.

Список литературы

- РД 03-606–03. Инструкция по визуальному и измерительному контролю. Утверждена Госгортехнадзор России. Постановление №92 от 11.06.2003.

- ГОСТ 18442–80. Контроль неразрушающий. Капиллярные методы. Общие требования. Утвержден Госстандарт СССР. Постановление №2135 от 15.05 1980.

- ОСТ 26-5–99. Контроль неразрушающий. Цветной метод контроля сварных соединений, наплавленного и основного металла. Утвержден ТК 260 Оборудование химическое и нефтеперерабатывающее. Дата введения в действие 01.04.2000.

- ГОСТ 21105–87. Контроль неразрушающий. Магнитопорошковый метод. Действует по 01.06.2016.

- РДИ 38.18.017–94. Инструкция по магнитопорошковому контролю оборудования и сварных соединений. Введена в действие 23.06.1994.

- СТО 02220256-005–2005. Швы стыковых, угловых, тавровых, сварных соединений сосудов и аппаратов, работающих под давлением. Введен в действие 01.01.2006.

- РД 03-299–99. Требования к акустико-эмиссионной аппаратуре, используемой для контроля опасных производственных объектов. Утвержден Госгортехнадзор России. Постановление №52 от 15.07.1999. Введен в действие 01.10.1999.