Авторы: В.М. Седов (НТЦ «Совета Главных Механиков»),

В.В. Чипизубов («Лаборатория Фильтровальных Технологий «Криброл»),

А.П. Картошкин (Государственный Аграрный Университет),

Л.А. Ашкинази (Международная Академия Прикладных Исследований»).Опубликовано в журнале Химическая техника №4/2014

Проблема очистки резервуаров, емкостей хранения и транспортировки нефтепродуктов возникла в период бурного развития нефтедобычи и массового строительства нефтехимических комплексов. В России, где нефтедобыча и переработка ведется достаточно давно, сформированы инфраструктура транспортных мощностей и разветвленная сеть хранилищ нефтепродуктов, проблема зачистки основного фонда хранения и перевозки нефтепродуктов стоит достаточно актуально. Хранение нефтепродуктов сопряжено со сложностью удаления осадка на дне и на стенках резервуаров. Как правило, процедуры зачистки происходят на одних и тех же площадках в течение долгого времени, в результате чего наносится серьезный ущерб экосистемам на очень больших площадях, примыкающих к объектам хранения, перевалки и транспортировки нефтепродуктов. С целью минимизации наносимого окружающей среде вреда, уменьшения экономических издержек при хранении, а также сохранения невозобновляемых ресурсов были разработаны различные методики очистки резервуаров хранения и перевозки.

Ручная очистка резервуаров, к сожалению, по-прежнему является самым распространенным способом на территории России и СНГ. Разжижение шлама, его откачивание в емкости и удаление твердых остатков производятся вручную. Такая очистка резервуаров не предусматривает возврата углеводородов заказчику, так как вручную их невозможно отделить от воды и механических примесей. В этом случае шлам просто перевозят на полигон, что приводит к его накоплению и загрязнению окружающей среды. У данной технологии есть и плюс – минимальные стартовые затраты. Однако минус технологии (большие сроки зачистки резервуаров) приводит к большим финансовым потерям из-за простоя, «перевалки» шлама из резервуара в амбар, работы с риском для здоровья людей.

Сравнительные рабочие характеристики комплексов

| Показатель | МКО-1000

(Россия) |

«Техно спас» (Россия) | «БЛАБО» (Дания) | «Мега МАКС» (США) | УМЗРК-18

(Россия) |

| Максимальная вместимость резервуаров, м3 | 50 000 | 50 000 | Не ограничен | Не ограничен | Не ограничен |

| Скорость разворачивания комплекса | 3 дня** | 3 дня** | 1 неделя*

2…4 недели** |

4 ч*

6…8 ч** |

3 ч** |

| Время очистки

на примере резервуара вместимостью 50 000 м3 |

2 месяца** | 2 месяца** | 2 недели** | 2 недели** | 2 недели** |

| Число контейнеров | Один 40-футовый | Один 40-футовый | Четыре 20- футовых | Два полуприцепа | Один 40-футовый |

| Мобильность | Опция | Опция | Нет | Да | Да |

| Состав оборудования | |||||

| Модуль нагрева | Нет | Нет | Опция | Да | Да |

| Генератор | Нет | Нет | Опция | Два | Один |

| Типы приводов | Электрический | Электрический | Гидравлический | Гидравлический | Электро-, гидро-, пневматический |

| Автоматизация | Минимальная | Минимальная | Полная | Полная | Частичная |

| Фильтрация | Фильтры | Фильтры | Фильтры | Сепаратор + фильтры | Картриджи

«Криброл» |

|

Центробежная сепарация |

Циклон |

Циклон |

Декантер + сепаратор + циклон |

3-ф декантер |

Нет |

| Вакуумный насос | Нет | Нет | Да | Да | Да |

| Моющие головки | Да | Да | Да | Да | Да |

| Роботизированные механизмы | Нет | Нет | Нет | Да | Нет |

| *По информации производителя.

**По оценке экспертов [1] |

|||||

Для достижения максимальной оперативности и выполнения в необходимых объемах процедур очистки резервуаров, перевалки и хранения разработаны различные комплексы с разным устройством и принципами работы. В зависимости от технического исполнения и технологий используемых для очистки резервуаров комплексы имеют различные технические и экологические характеристики (см. таблицу).

При сравнительном анализе приведенных в таблице технологических комплексов прослеживается следующая тенденция: энергозависимость комплексов существенно увеличивает затратную часть на их обслуживание, что напрямую увеличивает расходы заказчиков.

Исключение составляет комплекс УМЗРК-18 с блоком разделения водомасляных эмульсий «Криброл/М-18» [2], который был разработан с участием Лаборатории Фильтровальных Технологий «Криброл»тм [3] и предназначен для замыва емкостей хранения и транспортировки нефтепродуктов. Уникальность данного комплекса в том, что для замыва емкостей не требуется большое количество электроэнергии и воды, которая после замыва не переходит в категорию промышленных отходов, а используется для замывов следующих резервуаров.

Принцип работы комплекса УМЗРК-18, с блоком разделения водомасляных эмульсий «Криброл-МЭ/18»

Специально разработанный водный раствор при температуре 60…90°С, эффективно отмывая емкость 1 (рис. 1) от нефтепродуктов, сливается через штатную горловину и поступает в грязеотделитель 2 с грязесборником 3, в котором остаются механические загрязнения. Далее очищенная водотопливная эмульсия подается в блок разделения «Криброл» 4, где происходит отделение водного раствора от нефтепродукта. Нефтепродукт подается в котел с нагревателем 5, который в автоматическом режиме поддерживает необходимую температуру в емкости 6, куда поступает отделенный водный раствор. Нагреваясь, водный раствор снова подается в следующую емкость на моющую головку, и процесс повторяется.

В состав комплекса УМЗРК-18 входит комплект разделительных картриджей «Криброл»тм [4], выполненных из материала «Э-КО» (ТУ 2215-001-0166385288–2010) [5], рассчитанный на 4 000 ч работы, а также 200 л моющего раствора

Технические характеристики комплекса УМЗРК-18

Масса, т 20

Габаритные размеры (контейнерное размещение), мм 12 100×2 500×2 600

Необходимый объем воды, м3 35

Необходимый объем моющего раствора, л 200

Общее потребление электроэнергии, кВт 50

Число разделительных картриджей 18

Число передвижных тралов 2

Число моющих головок 1

Принцип работы установок «Криброл»

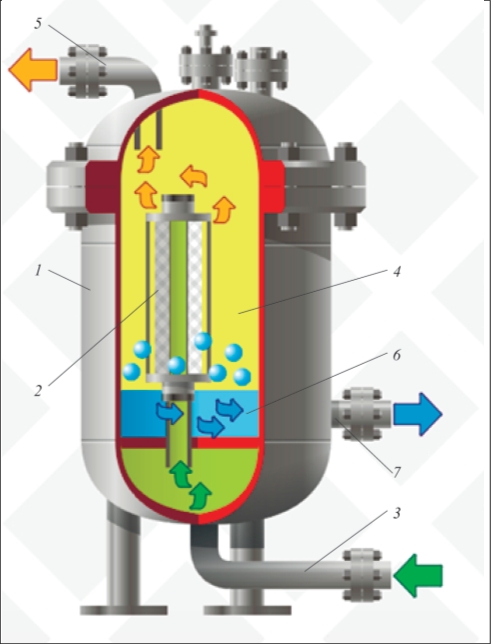

Устройство установки «Криброл»тм [6] схематически показано на рис. 2. Фильтр имеет корпус 1 с верхним разъемом, который позволяет монтировать фильтрационные картриджи 2 как внутри корпуса, так и вне его.

Фильтровальный картридж «Криброл»тм состоит из специального нанопористого композитного материала «Э-КО» (ТУ 2215-001-0166385288–2010) полой цилиндрической формы (310Ч165 мм) с одним или двумя крепежными дисками в зависимости от исполнения (сквозной/несквозной). Картриджи присоединяются к фланцам корпуса с помощью болтов.

1 – патрубок для подачи водомасляных эмульсий в камеру накопления; 2 – патрубок для дренажа воды, отделенной от нефтепродукта; 3 – патрубок для выхода отделенного нефтепродукта; 4 – картридж «Криброл»тм; 5 – патрубок подачи горячей воды для регенерации картриджей

«Криброл»тм; 6 – патрубок для вывода скопившихся и отмытых от картриджей загрязнений

Очищаемое горючее поступает в фильтр через входной патрубок 3 и, проходя через картриджи, заполняет камеру разделения 4. Из нее очищенное горючее через выходной патрубок 5 поступает в магистраль. Механические загрязнения остаются на внутренней поверхности картриджей, а капли воды, выделенной из топлива, укрупняются и опускаются в отстойную зону корпуса фильтра 6. Скопившаяся вода сливается через сливной патрубок 7, расположенный в нижней части корпуса фильтра.

Подача очищаемого топлива может осуществляться как снизу вверх так и сверху вниз. В некоторых случаях производитель допускает горизонтальное расположение картриджей. При этом регенерация картриджа (удаление воды) может осуществляться не в полной мере, что напрямую сказывается на эффективности очистки и усложняет технические решения при изготовлении оборудования.

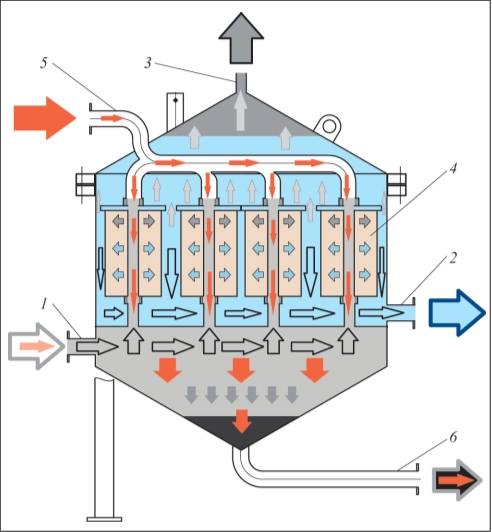

Схема блока разделения «Криброл-МЭ» представлена на рис. 3. Данная модификация позволяет частично регенерировать картриджи после каждого цикла работы со средами, имеющими большое содержание механических примесей и загрязнений.

Конструкция установки для разделения водомасляных эмульсий «Криброл-МЭ/14» для работ под давлением 0,5…4 МПа показана на рис. 4.

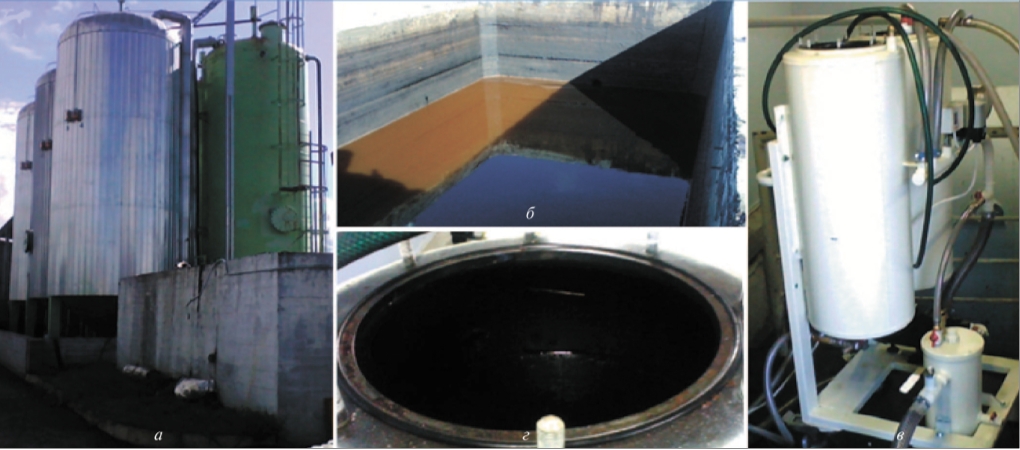

Помимо стационарных блоков, компания «Криброл»тм производит мобильные установки для разделения водомасляных эмульсий. Уникальная способность установок «Криброл»тм – разделение воды , топлив и газов независимо от их пропорционального соотношения (рис. 5).

б – для очистки трюмных вод

«Криброл»тм:

а – 2 562,5 мг/дм3; б – 1,29 мг/дм3

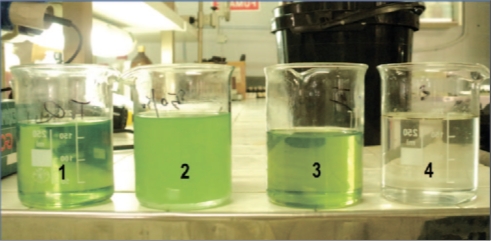

Результат очистки нефтьсодержащей воды показан на рис. 6. Анализ воды по ПНДФ 14,1:2,5–95 показал снижение концентрации нефтепродуктов в воде с 2 562,5 мг/дм3 до 1,29 мг/дм3, что соответствует требованиям к подпиточной воде предприятий нефтеперерабатывающей промышленности (не более 1,5 мг/дм3, «Ведомственные указания по техническому проектированию производственного водоснабжения, канализации и очистки сточных вод предприятий нефтеперерабатывающей промышленности ВУГП-97» Минтопэнерго РФ) и требованиям к воде, сливаемой в городскую канализацию (не более 5 мг/дм3).

а – вертикальные резервуары-отстойники; б – вода, слитая из вертикальных отстойников в бетонный резервуар; в –

магистральная установка, отделяющая воду от нефтепродуктов; г – отделенный от воды нефтепродукт

Пример очистки сточных вод компанией Sentrax в Эстонии показан на рис. 7. Содержание нефтепродуктов в воде на входе в установку – 124 мг/дм3, на выходе – 5,9 мг/дм3.

1 – дизельное топливо «стандарт»;

2 – эмульсия (вода – 43%, дизельное топливо – 57%); 3 – очищенное дизельное топливо (содержание воды – 0,05%);

4 – вода отделенная от дизельного топлива

Рис. 8. иллюстрирует результат очистки дизельной эмульсии в лаборатории компании Gree n Chemicals (Италия).

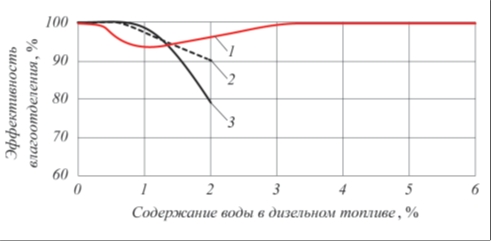

Для сравнения рабочих показателей лучших европейский фильтроэлементов и картриджа «Криброл»тм были проведены испытания по стандарту ISO-16332.

Результаты представлены на рис. 9.

«Криброл»тм и лучших европейских фильтроэлементов: 1 – «Криброл»тм;

2 – 300 er Super Ahlstrom 25 21 Sieb;

3 – 600 er Super Ahlstrom 25 21 Sieb

На Атыраусском нефтеперерабатывающем заводе (Казахстан) произведена очистка бензинов К-1 и К-2 на установке ЭЛО-АВТ-3. Результаты заключений лаборатории ИЦ «ЦЗЛ» ТОО «АНПЗ» (рис. 10):

- содержание воды в бензине К-1 – 71,2 ppm до очистки, 21,7 ppm после очистки;

- содержание воды в бензине К-2 –135,2 ppm до очистки, 42,5 ppm после очистки.

Стендовые испытания по ГОСТ 14 146–88, проводимые в лаборатории топливной аппаратуры и лаборатории топлив и масел УГК ОАО «Минского Моторного Завода» отражены на рис. 11. По результатам тестирований (100%ное отделение воды) принято решение об агрегатных испытаниях на агрегатах производства УГК ОАО «ММЗ».

УГК ОАО «Минский Моторный Завод»: а – общий вид стенда;

б – фильтр «Криброл»тм, содержащий отделенную воду;

в – разрез тела фильтра после тестирования с отделенными механическими примесями в центре;

г – топливо до и после очистки

Все перечисленные показатели подтверждают целесообразность эксплуатации оборудования компании «Криброл»тм для решения большого ряда проблем в нефтеперерабатывающей и нефтехимической отраслях, так как использование оборудования на основе картриджей «Криброл»тм существенно снижает эксплуатационные затраты, себестоимость, повышает качество продукции и исключает экологические риски на различных этапах в цепочке скважина–потребитель. Приобретаемые качественные характеристики топлив отвечают принятым международным нормам. Технологии изготовления материалов, картриджи и оборудование имеют российские [7] и европейские патенты. Оборудование и комплектующие имеют все необходимые сертификаты [8].

Список литературы

- www.nefteshlamy.ru.

- Пат. РФ 129836. Установка для очистки сточной воды от нефтепродуктов и механических примесей.

- Свид. РФ 482895. Товарный знак «Криброл».

- Пат. РФ 125874. Фильтрующий картридж.

- Пат. РФ 2445147. Состав и способ получения фильтров на основе пористого поливинилформаля.

- Седов В.М. и др. Новое фильтрационное оборудование для предприятий нефтепереработки и продуктообеспечения//Химическая техника. 2013. №4.

- Пат. РФ 2471531. Установка для очистки нефтепродуктов, воздуха и инертных газов от воды, механических и биологических примесей.

- www.cribrol.com