Автор: О.В. Крюков (НГТУ им. Р.Е. Алексеева).

Опубликовано в журнале Химическая техника №4/2018

Главными задачами, стоящими перед любой отраслью промышленности, является повышение качества выпускаемой продукции, ресурсосбережение, охрана окружающей среды [1–3]. Успешное решение этих задач напрямую зависит от качества измерительной информации, поступающей от измерительных систем и средств измерений (СИ). При этом качество этой информации определяется достигнутым уровнем достоверности и точности измерений.

В своей производственной деятельности ПАО «Газпром» решает широкий круг вопросов в области организации технологических процессов добычи, транспортировки, распределения, переработки и хранения газа и газового конденсата. С этой целью на объектах ПАО «Газпром» эксплуатируются сотни тысяч систем и СИ, являющихся частью общей системы метрологического обеспечения (МеО) отрасли. Часть СИ и систем обеспечивает измерение количества и параметров природного газа и жидких углеводородов [4–7].

С целью поддержания высокого уровня измерений, а также соблюдения требований ФЗ «Об обеспечении единства измерений», ФЗ «Об энергосбережении и о повышении энергетической эффективности…» в ПАО «Газпром» создана система МеО, организуется научная база в области измерений параметров природного газа и жидких углеводородов.

Предпосылки создания эталонной и испытательной базы. Техническая: создание инструмента для выполнения поверки, калибровки, испытаний широкой номенклатуры СИ расхода природного газа, эксплуатируемого в ПАО «Газпром» и предлагаемого к применению различными производителями [8–11].

Отсутствие у крупнейшего в мире экспортера газа ПАО «Газпром» метрологических центров (МРИЦ) на рабочих средах делает невозможным дальнейшее кардинальное повышение точности измерений расхода газа при коммерческом учете, решение проблемы существенной экономии энергетических ресурсов как для внутреннего потребления, так и при экспорте, и создает опасные предпосылки попадания отрасли в зависимость [12–16].

По мере освоения газоконденсатных и нефтегазовых месторождений растут объемы добычи, транспортировки и переработки углеводородов. В ближайшем десятилетии объемы добычи углеводородов в ПАО «Газпром» возрастут от 11 до 25 млн.т в год.

Однако при кажущемся многообразии МеО СИ жидкости на базе эталонных установок для калибровки и поверки расходомеров эти решения используют локальные поверочные схемы с применением приборов и вспомогательных средств от других схем. Использование в отрасли новейших зарубежных СИ расхода, состава и свойств газа и жидкости может привести к невозможности поверки этих СИ на отечественном эталонном оборудовании, апробации перспективных разработок, проведения теоретических и экспериментальных исследований по изучению погрешностей и влияющих на результаты измерений факторов, вплоть до нарушения единства измерений и связей с эталонной базой России, что чревато значительными экономическими потерями.

Научная: получение результатов исследований влияния параметров потока газа на неопределённость измерений позволит оптимизировать технологические схемы построения узлов измерений расхода газа и жидких углеводородов, применить гасители пульсаций для снижения негативного влияния пульсаций (эпюры потока), создаваемых ГПА на расходомеры. В европейских странах подобные НИР проводятся систематически [17–21].

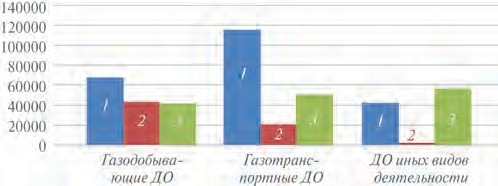

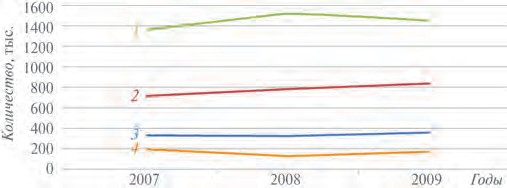

Экономическая: снижение затрат на поверку и калибровку СИ за счет работ силами организаций ПАО «Газпром» вместо оплаты услуг сторонних организаций. Вовлечение в коммерческий оборот дополнительных объемов газа и жидких углеводородов в результате сужения зоны неопределенности измерения расхода газа. Годовые затраты на выполнение работ по поверке, калибровке и ремонту средств измерений ПАО «Газпром» (рис. 1, 2)составляли более 500 млн. руб. При этом затраты на поверку СИ составляют около 52% общей суммы затрат, хотя количество СИ, подвергающихся поверке, не превышает 24%общего числа. В целях уменьшения оттока финансовых средств метрологическими службами ведется работа по аккредитации на право поверки и по расширению области аккредитации на право калибровки СИ. Более 75% всех СИ подвергаются метрологическому обслуживанию силами ДО. Калибровке подлежат более 60% всех СИ, 15% СИ переведены в разряд индикаторов. Количество СИ, подвергающихся калибровке взамен поверки, неуклонно растет.

1 – поверка; 2 – калибровка; 3 – ремонт

Политическая: создание оборудования, позволяющего производить проверку положений нормативных документов, в частности, документов федерального и отраслевого уровня в области измерения расхода газа и жидкости, а также положений иностранных стандартов, предполагаемых к внедрению в РФ. Создание инструмента, позволяющего доказывать достоверность и заданную неопределенность выполнения измерений при решении вопросов поставки газа странам импортерам. Гармонизация требований и правил в метрологии – важный фактор, содействующий устранению технических барьеров в международной торговле и интеграционным процессам во всем мире.

1 – общее; 2 – калибровка; 3 – поверка; 4 – индикаторы

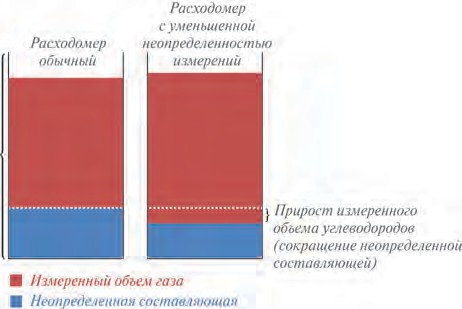

Метрологическое обеспечение СИ. Проведение поверки СИ обходится ПАО «Газпром» в сумму не менее 250 млн. руб. ежегодно. При этом большая часть СИ из-за ограниченных возможностей эталонной базы Общества для поверки СИ поверяется с привлечением сторонних организаций. Вовлечение в коммерческий оборот дополнительных объемов газа и жидкости за счет сужения зоны неопределенности измерения расхода газа проиллюстрировано на рис. 3.

Мероприятия по совершенствованию метрологического обеспечения в добыче газа приводит к более точному измерению объемов добытого газа и, следовательно, к снижению объемов добываемого газа, который невозможно учесть на настоящий момент из-за несовершенства метрологического обеспечения.

Программы МеО в ПАО «Газпром». В соответствии с программой создания МРИЦ в ДО «Мострансгаз» и «Уралтрансгаз» и «Комплексной целевой программой МеО ПТП добычи, транспортировки, переработки, подготовки, хранения и поставки газа и жидких углеводородов в ПАО «Газпром» на 2011–2020 гг.» в ПАО «Газпром» создаются 4 МРИЦ, ориентированных на решение проблем измерения количества и параметров качества природного газа: Отраслевой метрологический расход измерительный центр (ОМРИЦ); Уральский региональный метрологический центр (УРМЦ); Кавказский метрологический расходоизмерительный центр (КМРЦ); Дальневосточный региональный метрологический центр (ДРМЦ).

Приняты решения по созданию отраслевого метрологического центра по жидкости (ОМЦЖ) на базе ООО «ГП добыча Уренгой и двух региональных центров на базе ООО «ГП добыча Астрахань» и ООО «ГП добыча Оренбург» связанных единой поверочной схемой.

Принцип специализации заключается в том, что их задачи разнятся, например, по диаметрам обслуживаемых расходомеров, по рабочему давлению и т.п. Техническая специализация центров представлена в табл. 1, в табл. 2 – функции и характеристики метрологического центра по жидкости. Главным отличием ОМРИЦ и ОМЦЖ от других являются расширенные функциональные возможности и круг решаемых задач. Наличие первичного эталона позволяет решить проблемы хранения, воспроизведения единиц расхода и передачи их рабочим эталонам региональных центров, а также проведение взаимных сличений эталонов расхода между ведущими метрологическими центрами мира.

Таблица 1

Зоны обслуживания метрологических центров

| Наименование метрологического центра | Обслуживаемые предприятия | Направление расширения услуг |

| Рабочая среда – природный газ | ||

| Отраслевой метрологический расходоизмерительный центр (ОМРИЦ) | ГП Д Уренгой, Ямбург ГП ТГ Н.Новгород, Ухта, Самара, Казань, Москва | Белоруссия, Латвия, Эстония |

| Уральский региональный метрологический центр (УРМЦ) | ГП Д Ноябрьск, Оренбург, ГП ТГ Екатеринбург, Уфа, Сургут Чайковский, Томск, | Республика Казахстан |

| Кавказский метрологический расходоизмерительный центр (КМРЦ) | ГП Д Астрахань, ОАО Чеченгазпром, ГП ТГ Махачкала, Ставрополь | Грузия, Азербайджан, Армения |

| Дальневосточный региональный метрологический центр (ДРМЦ) |

ГП ТГ Томск |

ОАО Дальтрансгаз, ОАО Сахалинморнефтгаз |

| Рабочая среда – жидкость (вода, жидкие углеводороды) | ||

| Отраслевой метрологический центр по жидкости на базе ООО «Газпром добыча Уренгой» (ОМЦЖ) | ГП Д Уренгой, Ямбург, Астрахань, Оренбург, Краснодар ГП Переработка | ОАО Севернефтегазпром, ОАО Нордгаз, ОАО Газпром нефть, ООО Юрхаровнефтегаз |

| Метрологический центр для калибровки и поверки расходомеров жидкости Астраханского ГК | ГП Д Астрахань ГП Д Краснодар | ОАО «Роснефть» |

| Региональный поверочный расходоизмерительный центр по жидкости ОНГКМ | ГП Д Оренбург | ЗАО «Стимул» ОАО

«Салаватнефтеорг¬синтез» |

Описание отраслевого и региональных центров по жидкости. ОМЦЖ на базе ООО «Газпром добыча Уренгой» создается как постоянно действующий объект, аттестованный на право выполнения работ поМеО оборудования, используемого для коммерческого и технологического измерения расхода количества жидкости (жидкие углеводороды, вода, ингибиторы), а также проведения НИР с целью установления метрологических характеристик СИ.

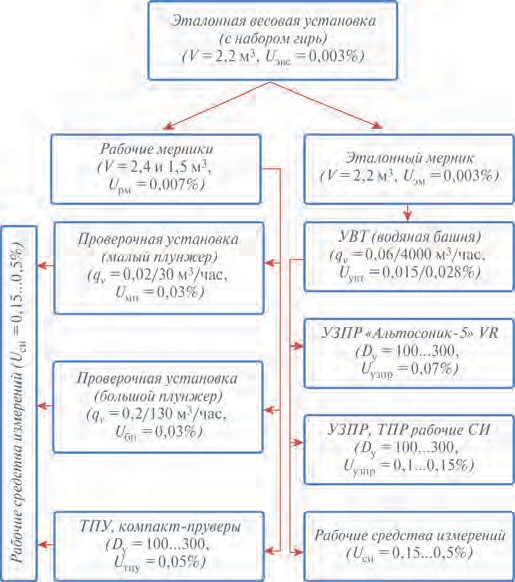

Передача размера единиц объема и массы жидких углеводородов будет проводиться в соответствии с отраслевой поверочной схемой, которая будет интегрирована в государственную поверочную схему с учетом специфики измеряемых сред. Поверочная схема будет построена на базе ОМЦЖ ООО «ГП добыча Уренгой» с первичной эталонной установкой высшей точности и РМЦ по жидкости ООО «ГП добыча Астрахань» и ООО «ГП добыча Оренбург» с рабочими эталонами для проведения поверки рабочих СИ расхода.

Таблица 2

| Типы поверяемого оборудования | Dу (мин/макс) | Расход, м3/ч | Погрешность |

| ТПУ, компакт-пруверы | 80/300 | 40/3000 | 0,05% |

| Ультразвук – Alto VR (рабочий эталон 2) | 100/300 | 0,06/3000 | 0,07% |

| Ультразвук – многолучевые (рабочие СИ) | 100/300 | 0,06/3000 | 0,15% |

| Ультразвук, Турбинные (рабочие СИ) | 50/300 | 0,06/3000 | 0,15–0,5% |

| Турбинные, роторные, лопастные | 12/50 | 0,06/100 | 0,15–0,5% |

| Кориолисовые (массомеры) | 20/150 | 0,06/300 т/ч | 0,1–0,2% |

Для решения этих задач метрологическое оборудование ОМЦЖ конструктивно будет реализовано на основе двух параллельно взаимосвязанных блоков. Первый блок – это водяная башня, аналог российской УВТ; второй блок – два плунжерных прувера и установка массового расхода, которые являются аналогами российский проливочных установок. Комплекс оборудования позволит обеспечить поверку и калибровку СИс МХ (табл. 2).

Передача размера единицы объема жидкости рабочим СИ, с учетом оборудования и характеристик ОМРИЦ дана на рис. 4. Рабочей средой для работы эталонного оборудования ОМЦЖ является подготовленная водопроводная вода. Для подтверждения возможности калибровки и поверки УЗ-расходомеров на воде и по следующим применением на рабочих углеводородных средах группой «KROHNE» были предоставлены результаты научно-экспериментальных исследований в данном направлении и сертификаты. Результаты НИР подтверждены ведущими метрологическими международными институтами NMI и PTB.

Учитывая высокие технические характеристики эталонов, возможность проведения НИР, а также накопления опыта в процессе поверки и испытаний расходомеров можно надеяться, что создаваемые метрологические центры ПАО «Газпром» займут достойное место в ряду ведущих исследовательских центров Европы, станут центрами исследований в области измерения количества и параметров качества газа и жидких углеводородов.

Список литературы

- Хлынин А.С., Крюков О.В. Реализация факторов энергоэффективности ЭГПА в проектах//Электротехника: сетевой электронный научный журнал. 2014. Т. 1. №2.С. 32–37.

- Крюков О.В., Горбатушков А.В., Степанов С.Е. Принципы построения инвариантных электроприводов энергетических объектов //В сб.: Автоматизированный электропривод и промышленная электроника. Труды IV ВНПК//Под общей ред. В.Ю. Островлянчика. Новокузнецк, 2010. С. 38–45.

- Пужайло А.Ф., Крюков О.В., Рубцова И.Е. Энергосбережение в агрегатах компрессорных станций средствами частотно-регулируемого электропривода//Наука и техника в газовой промышленности. 2012. №2 (50). С. 98–106.

- Kadin S.N., Kazachenko A.P., Kryukov O.V., Reunov A.V. Questions related to the development of metrological assurance in the design of Gazprom facilities//Measurement Techniques. 2011. №8. T. 54. C. 944–952.

- Крюков О.В., Серебряков А.В. Метод и система принятия решений по прогнозированию состояния ЭГПА//Электротехнические системы и комплексы. 2015. №4 (29). С. 35–38.

- Крюков О.В., Серебряков А.В., Васенин А.Б. Диагностика электромеханической части энергетических установок//Електромеханiчнi I енергозберiгаючi системи. 2012. №3 (19). С. 549–552.

- Kryukov O.V. Electric drive systems in compressor stations with stochastic perturbations//Russian Electrical Engineering. March 2013. Vol. 84. Is. 3. Рp. 135–140.

- Крюков О.В., Репин Д.Г. Системы оперативного мониторинга технического состояния энергоустановок для энергетической безопасности компрессорных станций//Газовая промышленность. 2014. №712. С. 84–87.

- Васенин А.Б., Крюков О.В., Серебряков А.В. Алгоритмы управления электромеханическими системами магистрального транспорта газа//В сб.: Труды VIII Международной конференции АЭП-2014 в 2-хт. Саранск, 2014. С. 404–409.

- Крюков О.В., Степанов С.Е., Бычков Е.В. Инвариантные системы технологически связанных электроприводов объектов МГ//В сб.: Труды VIII Международной (XIX Всероссийской) конференции АЭП-2014. 2014. С.409–414.

- Крюков О.В., Киянов Н.В. Электрооборудование и автоматизация водооборотных систем предприятий с вентиляторными градирнями//Н. Новгород: НГТУ. 2007. 260с.

- Захаров П.А., Крюков О.В. Принципы инвариантного управления электроприводами газотранспортных систем при случайных возмущениях//Вестник Ивановского государственного энергетического университета. 2008.№2. С. 98–103.

- Крюков О.В., Титов В.В. Разработка АСУ автономными энергетическими установками//Автоматизация в промышленности. 2009. №4. С. 35–37.

- Крюков О.В. Сравнительный анализ приводной техники газоперекачивающих агрегатов//Приводная техника. 2010. №5. С. 2–11.

- Kryukov O.V. Methodology and tools for neuro-fuzzy prediction of the status of electric drives of gas-compressor units//Russian Electrical Engineering. 2012. Т. 83. С. 516–520.

- Крюков О.В. Методология и средства нейро-нечеткого прогнозирования состояния электроприводов газоперекачивающих агрегатов//Электротехника. 2012. №9. С. 52–60.

- Babichev S.A., Kryukov O.V., Titov V.G. Automated safety system for electric driving gas pumping units // Russian Electrical Engineering. 2010. Т. 81. №12. P. 649–655.

- Kryukov O.V., Serebryakov A.V. Artificial neural networks of technical state prediction of gas compressor units electric motors//Вестник ЮУрГУ. Энергетика. 2016. №1. Т. 16. С. 66–74.

- Аникин Д.А., Рубцова И.Е., Крюков О.В., Киянов Н.В. Проектирование систем управления электроприводными ГПА//Газовая промышленность. 2009. №2. С. 44–47.

- Крюков О.В. Энергоэффективные электроприводы ГПА на базе интеллектуальных систем управления и мониторинга// Дис. … д-ра техн. наук. М.: АО «Корпорация ВНИИЭМ». 2015.

- Крюков О.В. Стратегии инвариантных электроприводов газотранспортных систем//Интеллектуальные системы. Труды XI Международного симпозиума. М.: РУДН, 2014. С. 458–463.