Автор: Р.А. Новиков (ООО «Галас НДТ»).

Опубликовано в журнале Химическая техника №1/2014

Компания ООО «Галас НДТ» осуществляет комплексные поставки современного оборудования для технической диагностики и неразрушающего контроля и является официальным представителем ряда крупнейших мировых производителей оборудования для неразрушающего контроля. Комплексно оснащаются лаборатории по всем основным методам неразрушающего контроля (рентгеновский, ультразвуковой, вихретоковый, капиллярный и другие виды контроля).

На базе компании ООО «Галас НДТ» открыт Лицензированный сервисный центр, специалисты которого проводят обучение и пусконаладку оборудования, гарантийное и послегарантийное обслуживание приборов и оборудования.

состоит из двух блоков: акустического

датчика и системного блока

для обработки и анализа сигналов

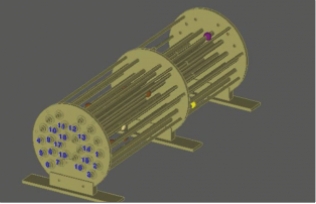

Одним из направлений деятельности компании являются услуги по диагностике и инспекции трубок теплообменников в различных отраслях промышленности – химической, нефтеперерабатывающей, нефтехимической, атомной и др. Диагностика проводится прибором Acoustic Eye Dolphin G3, работа которого основана на акустико-импульсной рефлектометрии (АИР). При инспекции трубок данным прибором не требуется проникновения датчика по всей длине трубки.

Метод акустико-импульсной рефлектометрии основан на возбуждении акустической волны внутри трубы. При этом в местах дефектов образуется эхо в виде отраженного сигнала, который фиксируется, а затем обрабатывается системой. Запатентованное программное обеспечение с высокой точностью определяет точное месторасположение, вид и размеры дефекта.

Система Acoustic Eye состоит из двух блоков: акустического датчика (генератор акустических сигналов и микрофон для приема отраженных импульсов от дефектов) и системного блока для обработки и анализа информации. Для контроля используется всего один датчик вне зависимости от внутреннего диаметра контролируемой трубки. Меняется лишь адаптер, расположенный на конце датчика (в комплект поставки входит комплект адаптеров).

Данная система определяет следующие виды дефектов: сквозные отверстия (утечки), закупорка (блокировка трубы по сечению), коррозия, эрозия, трещины, питтинговая коррозия, деформация.

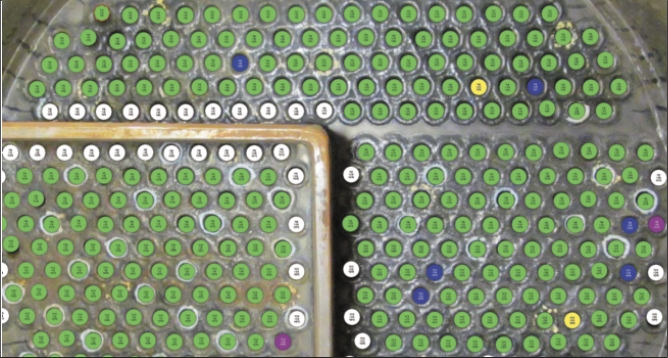

с выявленными дефектами

Перед другими методами, которые в настоящее время применяются для контроля трубок теплообменников (вихретоковый контроль, визуальный контроль эндоскопом), метод АИР имеет ряд существенных преимуществ: малое время контроля, нет необходимости в расходных материалах, любая форма инспектируемых трубок.

Среднее время, затрачиваемое на проверку каждой трубы пучка, составляет до 25 с. Все измерения записываются на встроенный жест-кий диск системы. По окончании диагностики трубок система проводит анализ и формирует подробный графический отчет о состоянии агрегата, в который входят данные о найденных дефектах для дальнейшего анализа, а также ведомость с заключением по каждой трубке.

Систему Acoustic Eye можно применять на трубках внутренним диаметром 8…101 мм. Минимальный размер обнаруживаемого дефекта – 0,5 мм. Оптимальная длина труб для эффективного определения минимальных дефектов – 20 м. Трубы длиной до 20 м инспектируются с минимальной погрешностью.

При непрерывном технологическом цикле работы предприятий время работ по диагностике и детальный отчет о состоянии оборудования являются важными факторами.

Несмотря на то, что после выхода на рынок прибор Acoustic Eye Dolphin G3 нашел широкое применение и уже несколько лет используется в США, Канаде (ESTM – E2906), для России данный метод контроля является новым и малознакомым.

В 2013 г. ООО «Галас НДТ» произвело диагностику теплообменного оборудования на предприятиях различных отраслей промышленности: ОАО «СУМЗ» (Среднеуральский медеплавильный завод), г. Ревда, ОАО «Каустик», г. Волгоград, АО «Уралкалий», г. Березники, ОАО «Камтэкс-Химпром», Пермь, ООО «Лукойл-Пермнефтеоргсинтез», г. Пермь, компания «Сахалин Энерджи», проект «Сахалин-2», платформа Моликпак, ОАО «ВНИИАЭС», ОАО «Белоярская АЭС», г. Заречный, ОАО «Мета- фракс», г. Губаха, группа компаний Linde Германия, г. Мюнхен и др.