Автор: Э.Г. Казаров (ООО «КСБ»)

Опубликовано в журнале Химическая техника №11/2017

В процессе развития нефтяной промышленности повышались требования к качеству выпускаемой продукции. Параллельно с увеличением глубины переработки и улучшением чистоты конечного продукта ужесточились экологические требования и требования к безопасности оборудования. Все эти факторы привели к тому, что стали меняться параметры работы оборудования, а также вводиться в технологические процессы все новые химические жидкости, как правило, более агрессивные не только по отношению к обрабатываемому продукту, но и к оборудованию.

Это обусловило возникновение следующих проблем эксплуатации насосного оборудования:

- коррозия и эрозия элементов насосов, имеющих непосредственный контакт с перекачиваемой средой. Наиболее серьезные повреждения наблюдались на рабочих колесах, валах, подшипниках и корпусах насосов как максимально нагруженных элементов оборудования. Влияние агрессивных сред приводило к уменьшению толщины стенок и ухудшению параметров работы всего агрегата;

- кавитационные процессы вызывали появление ударов во время работы, повышение вибрации всего агрегата, сокращали срок работы подшипников, увеличивали износ внутрикорпусных элементов и приводили к утонению стенок корпуса;

- наличие в перекачиваемой среде твердых включений, что приводило к абразивному изнашиванию проточной части и также снижало срок службы насоса;

- работа насосных агрегатов на недогруженных (0,5…0,7Qопт) и нерасчетных режимах (ниже 0,5Qопт). В результате существенно ухудшались вибродинамические характеристики центробежных насосов и, соответственно, снижалась их работоспособность;

- работа насоса на неоптимальных режимах приводила к неравномерному нагреву вала и стенок корпуса из-за разных коэффициентов расширения используемых материалов и способов крепления оборудования, что приводило к уменьшению нормированных зазоров в насосе и увеличению нагрузок на него.

Представленный обзор охватывает конструкцию насоса в целом, потому что влияние не связанных, казалось бы, с проточной частью элементов конструкции на ее надежность очень существенно.

На НПЗ, как правило, находятся в эксплуатации более 2000 (на крупных – до 5000…6000) насосных агрегатов различных конструкций. Безусловно, только высокое качество оборудования позволяет достичь эффективности работы всего комплекса, а их надежность, основанная на многолетнем опыте эксплуатации, дает возможность получить значительную экономию средств.

На основе анализа основных проблем эксплуатации были разработаны стандарты для изготовления насосных агрегатов, которые позволили унифицировать требования к оборудованию и привести к единому знаменателю показатели надежности.

Как пример можно привести Американский институт нефти (API), стандарты которого являются практически международными нормами в области проектирования оборудования. Стандарты API не только установили требования к оборудованию, но также и классифицировали его, разбили на различные типы и позволили производителям оборудования четко понять и удовлетворить требования заказчика. Недаром рядом с эмблемой данного института красуется слоган «Helping you get the job done right» –«Помогаем вам сделать работу правильно».

В рамках сотрудничества с институтом API были разработаны также европейские стандарты ISO, а на их основе и российские стандарты, устанавливающие аналогичные либо близкие требования к насосному оборудованию нефтяной промышленности.

Компания KSB – один из лидеров рынка производства насосного оборудования, «следит за модой» в нефтяной и химической отраслях промышленности. Выпускаемое компанией оборудование соответствует мировым стандартам, а разработка нового оборудования, отвечающего, а зачастую и превышающего требования последних редакций мировых стандартов, является одной из основных и прерогативных целей компании.

Основные принципы обеспечения высочайшего уровня продукции компании KSB

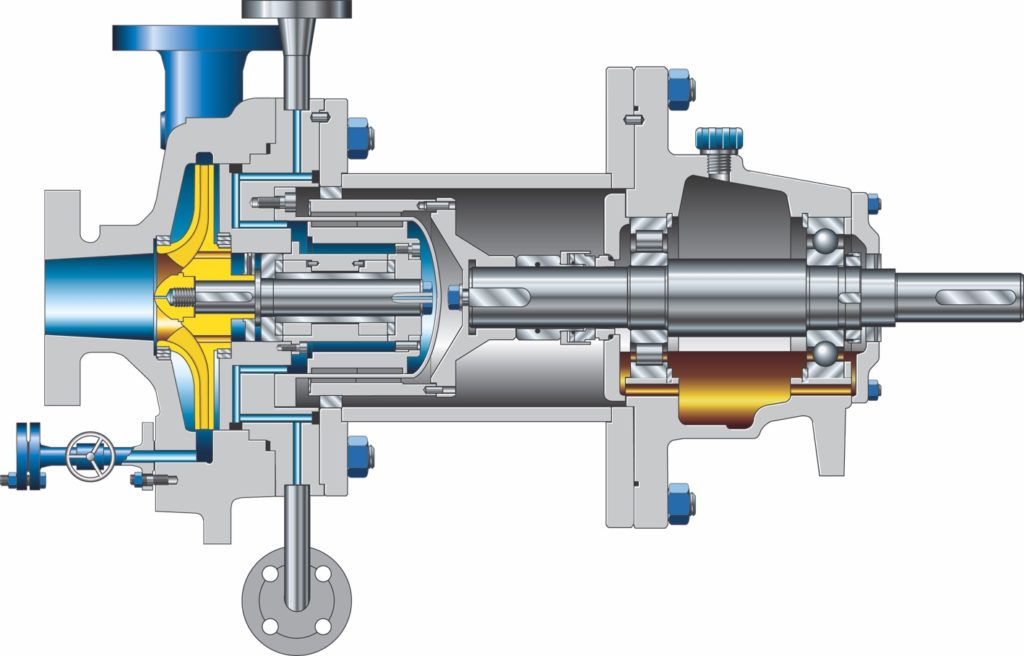

Разработка широкой линейки продукции. Компания KSB не только учитывает весь диапазон поля Q-H для эффективной эксплуатации оборудования в зоне максимального КПД, но также предлагает различные типы насосов, разработанных по конкретный процесс. Например, великолепно себя зарекомендовавший насос RPH, который полностью удовлетворяет всем современным требованиям стандарта API 610, был адаптирован под стандарт API 685, что позволило использовать широкую линейку гидравлических характеристик базового насоса в области, где необходима герметичность и высочайшая надежность оборудования. Новый насос получил название RPHmdp.

В данный момент линейка насосных агрегатов для нефтяной промышленности включает 27 различных типов. Таким образом, производители и потребители насосного оборудования могут выбрать правильное решение, и насосный агрегат большую часть времени будет работать в оптимальном режиме, что повышает его долговечность и надежность.

Использование современных материалов. Современные стандарты достаточно жестко регламентируют типы материалов в зависимости от применяемого оборудования. Например, рабочие колеса при изготовлении химических насосов для агрессивных сред практически не делают из серого чугуна, так как он малоустойчив к воздействию агрессивных жидкостей, в результате чего происходит быстрое разрушение металла и требуется их постоянная замена, что ухудшает надежность насоса и увеличивает эксплуатационные затраты. Кроме того, серый чугун не выдерживает высокие показатели давления и температуры.

Компания KSB имеет собственную лабораторию и литейное производство, что позволяет не только самостоятельно контролировать качество стандартных покупных материалов, но и разрабатывать собственные материалы с требуемыми показателями прочности и стойкости против коррозии и эрозии, а также специальные сплавы, выдерживающие не только высокие температуры перекачивающей жидкости, но и низкие температуры регионов Крайнего Севера.

Осесимметричное расположение опор насоса. Это требование является одним из основополагающих требований для обеспечения надежности насоса при наличии серьезных температурных расширений (например, при установке насосных агрегатов на улице в регионах с перепадами дневных/ночных температур до 20…30 градусов). Кроме того, благодаря отсутствию промежуточных опор (одно из требований API 610) и осесимметричной конструкции насоса возникает устойчивость к воздействию высоких температур перекачиваемой среды.

Особые требования к рабочим колесам. Рабочее колесо является самой уязвимой частью насосного агрегата, в связи с этим правильный выбор материалов и конструкции именно этого элемента дает возможность увеличить срок службы и надежность всего агрегата.

Компания KSB придерживается определенных внутренних стандартов при их изготовлении:

- использование только литой или кованой конструкции рабочего колеса для 99% насосов. Цельнометаллическая конструкция в отличие от сварной обеспечивает равномерный износ поверхности и не имеет нагруженных зон;

- применение сменных щелевых колец, которые ограничивают обратные токи перекачиваемой среды, что увеличивает КПД насоса, и защищают входную и тыльную части рабочего колеса от абразивного воздействия. Кроме того, при работе на пусковых и неоптимальных режимах, когда возникают серьезные обратные токи на краях рабочих колес, щелевые кольца частично берут удар «на себя». Замена щелевых колец значительно дешевле замены рабочего колеса, что позволяет существенно снизить эксплуатационные расходы. Следует отметить также, что износ щелевых колец позволяет диагностировать, оптимальный ли выбран режим работы насоса;

- подбор оптимального угла и числа лопастей рабочего колеса с целью исключения действия радиальной силы на ротор насоса, а также вибрации на лопаточной частоте;

- тщательный выбор материалов. Существуют два подхода к выбору защиты от износа – износостойкий материал должен быть достаточно твердым, чтобы выдерживать абразивное действие ударяющих частиц или износостойкий материал должен быть эластичным и способным гасить удары и отталкивать частицы. Необходимо серьезно анализировать рабочие характеристики и состав перекачиваемой среды, чтобы не ошибиться с выбором, поэтому KSB старается всегда максимально полно получить состав перекачиваемой жидкости от непосредственно эксплуатирующей организации.

Общая жесткость конструкции и снижение вибрации. Увеличение жесткости конструкции непосредственно связано с надежностью и виброустойчивостью всего агрегата. В химических и нефтяных насосах стараются усилить не только внешние элементы конструкции, такие как корпус, крышка, шпильки главного разъема, но и внутренние элементы. Вал, подшипники отвечают за низкий уровень вибрации, поэтому их, как правило, делают усиленными по сравнению со стандартными исполнениями. Более того, низкий уровень вибрации снижает воздействие на торцовое уплотнение и позволяет уменьшать зазоры между элементами проточной части. В связи с этим к подшипникам предъявляются специальные требования для обеспечения их длительного моторесурса.

Жесткость конструкции также достигается усилением конструкции фланцев. В отличие от зарубежных практик, где запрещено передавать нагрузку от трубопроводов на фланцевые соединения насосов, в России зачастую приходится встречаться с тем, что насосы являются опорами для трубопроводов. Увеличенная толщина фланцев насосных агрегатов компании KSB позволяет выдерживать данные нагрузки, однако при заказе оборудования всегда стоит уточнить нагрузку на фланцы насосов.

Отдельно следует отметить и требования к жесткости рамы. Для нефтяной и химической промышленности КСБ разработало несколько конструкций рамы агрегата для возможности подбора оптимального сочетания цены/надежности. Жесткость рамы и всей фундаментной плиты – один из основополагающих факторов низкого уровня вибрации.

Системы диагностики оборудования. Хорошо известно, что лучше предотвратить повреждение, чем его устранять. Именно поэтому контроль основных параметров работы агрегата и их анализ является не менее важным фактором продлении ресурса оборудования. Компания KSB предлагает полную линейку всех необходимых датчиков для контроля работы агрегата. Отметим основные:

- для контроля температуры перекачиваемой среды, подшипников, обмоток фаз ротора и железа статора двигателя, масла и пр.;

- для контроля давления на линии напора, всасывании, линии сброса давления и др.;

- для контроля вибрации агрегата.

Постоянный анализ показателей агрегата может помочь заметить повреждение элементов проточной части насоса или подшипников агрегата на начальной стадии и вовремя устранить его, что позволит избежать замены элементов оборудования.

В отдельную группу следует выделить герметичные насосы, которые зачастую применяются на объектах нефтепереработки и нефтехимии. В ряде производств, где перекачиваемая жидкость может вступить в реакцию с окружающим воздухом, невозможно обойтись без герметичных насосов. Для обеспечения их надежности необходимо учитывать все изложенное, однако они имеют свои особенности.

При обследовании герметичных насосов встречается износ упорных пят трения, выполненных из силицированного графита или фторопласта и препятствующих осевому перемещению ротора. Реже происходит повреждение защитной гильзы ротора, служащей для герметизации сердечника ротора и обмотки от перекачиваемой жидкости. Обычно повреждение гильзы происходит в случае перекачивания абразивной среды, частицы которой могут попасть в зазор между статором и ротором. Это обстоятельство обязательно необходимо учитывать при выборе конструкции и материалов насоса. Компания KSB постоянно модернизирует конструкцию герметичных насосов и учитывает опыт их эксплуатации на производстве.

В завершение хотелось бы сказать, что идеального оборудования не бывает и компания KSB учитывает все требования современных стандартов производства и сама развивает данные стандарты, активно участвуя в их обсуждении и обновлении. Постоянное развитие наших технологий обусловливает успешную и надежную эксплуатацию насосных агрегатов.