Автор: М.А. Вихров (ООО «ПАНАТЕСТ»).

Опубликовано в журнале Химическая техника №12/2015

Проблема оценки технического состояния и надежности опорно-стрежневой и подвесной изоляции актуальна и востребована практикой, что подтверждается ежедневным опытом и статистикой эксплуатации различных типов изоляторов как на энергетических предприятиях, так и на объектах железных дорог.

В настоящее время существуют различные виды технической диагностики изоляторов: контактные (измерение напряжения по изоляторам измерительной штангой) и бесконтактные дистанционные (акустический, ультрафиолетовый – УФ, тепловой – ИК). УФ и ИК методы, в отличие от акустического метода, позволяют не только определить направление поиска дефекта, но так же точно визуализировать его место и количественно измерить интенсивность излучения в УФ, либо ИК спектре для оценки степени опасности выявленного дефекта.

Впервые тепловой метод неразрушающего контроля был включен в РД 34.45-51.300–97 [1] в 1997 г. В этой редакции РД (см. п. 30.6.4, стр. 177) был также рекомендован контроль изоляторов с использованием тепловизоров и электронно-оптического дефектоскопа «ФИЛИН». Однако в редакции РД с изменениями и дополнениями [2] пункт 30.6.4 был исключен. Пункт 30.6.3 изложен в редакции, не предусматривающей испытания стеклянных подвесных изоляторов воздушных линий, изоляторов всех типов для подвески грозозащитного троса и полимерных изоляторов. Предлагается осуществлять контроль внешним осмотром.

Однако внешний осмотр изоляции не всегда может предотвратить аварию, поскольку процесс разрушения изоляционных свойств имеет временной интервал.

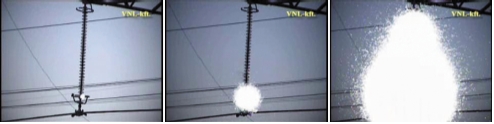

В качестве примера на рис. 1 приведен процесс перекрытия полимерного изолятора, где развитие аварии фиксируется изначально в ультрафиолетом спектре, затем в ИК (тепловом) и только заключительная часть (пробой) видна невооруженным глазом.

Тепловой контроль также способен выявлять дефекты изоляторов, однако необходимо принимать во внимание условия окружающей среды, при которых осуществляется диагностика. Так, в сухую погоду тепловизор может не выявить дефект изолятора, поскольку только при повышенной влажности возникают условия (повышенный ток утечки), изменяющий тепловое состояние объекта, которое и фиксируется прибором.

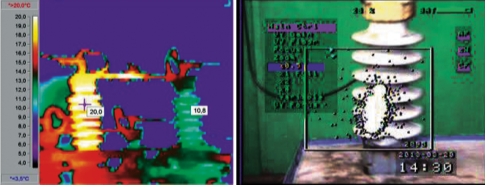

На рис. 2 приведен классический пример дефекта керамического изолятора (продольная трещина), зафиксированный с использованием тепловизора и ультрафиолетового дефектоскопа (испытания в высоковольтной лаборатории).

Было бы неправильно говорить о преимуществах теплового метода контроля перед ультрафиолетовым или наоборот, поскольку объективную картину технического состояния можно получить только по результатам комплексного контроля в обоих спектрах (УФ + ИК).

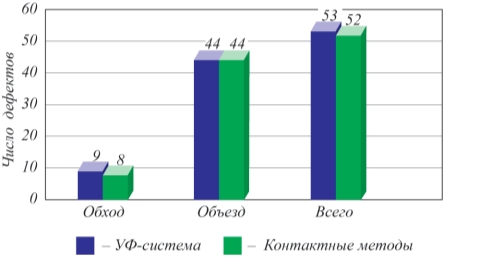

Достоверность результатов диагностики изоляторов, подтверждена многолетним опытом применения УФ дефектоскопов в ОАО «РЖД» России. Например, по результатам эксплуатационных испытаний ультрафиолетовых камер, проведенных в 2005–2006 гг. в ОАО «РЖД» достоверность результатов составила 96%. Дефектные изоляторы, выявленные УФ-камерой при объезде (камера установлена на вагоне испытаний контактной сети) и при работе с камерой в пешем порядке (обход – камера в руках оператора), проверяли измерительной штангой.

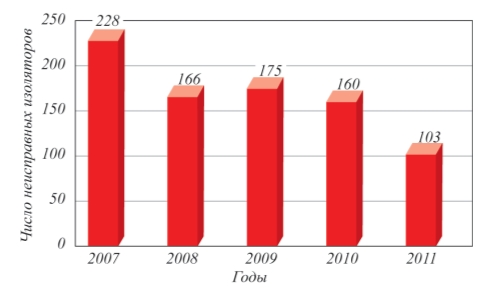

На рис. 3 показаны результаты этих испытаний [3]. В настоящее время все электрифицированные (27,5 кВ переменного тока) железные дороги России используют в составе вагонов-лабораторий контактной сети ультрафиолетовые камеры для диагностики подвесной изоляции контактной сети и тепловизоры для оценки теплового состояния контактных соединений. По данным Дорожной электротехнической лаборатории Горьковской дороги с 2007 по 2011 гг. число перекрытий изоляции контактной сети было снижено примерно в 2 – 2,5 раза [4] (рис. 4). Так как после выявления дефектов изоляцию заменяли, число обнаруженных неисправных изоляторов постоянно снижалось.

Анализ повреждаемости по видам и типам изоляторов показал, что основная часть повреждений приходится на подвесную фарфоровую (более 50%) и подвесную стеклянную (20–25%) изоляцию.

За последние годы на мировом рынке приборов неразрушающего контроля появились новейшие мобильные двухи трехспектральные дефектоскопы «CoroCAM» и «MultiCAM» производства компании CSIR-UVIRCO (ЮАР). Их основное отличие от камер более раннего поколения типа «DayCor» производства компании OFI L (Израиль) заключается в повышенной чувствительности, увеличенных углах поля зрения, наличии современных цифровых интерфейсов. Малая масса и эргономичность приборов «CoroCAM» и «MultiCAM», позволяет оператору комфортно работать в течение рабочего дня.

Мировой производитель CSIR-UVIRCO (ЮАР) предлагает приборы, работающие не только в ультрафиолетовом спектре, но и прибор MultiCАM («CoroCAM8»), работающий в трех спектрах (ИК+УФ+Видео).

Ультрафиолетовые дефектоскопы «CoroCAM» и «Multi-CAM» внесены в реестр средств измерений РФ. Многолетний опыт применения тепловизоров и ультрафиолетовых дефектоскопов, накопленный специалистами ООО «ПАНАТЕСТ», показал их высокую эффективность для контроля электрооборудования, воздушных линий электропередач [5], при диагностике вращающихся машин (генераторы, электродвигатели).

Список литературы

- РД 34.45-51.300–97. Объем и нормы испытаний электрооборудования. 6-е изд. М.: ЭНАС, 1998.

- РД 34.45-51.300–97. Объем и нормы испытаний электрооборудования. 6-е изд., с изменениями и дополнениями по состоянию на 01.03.2001. М.: Изд. НЦЭНАС, 2003 г.

- Хазанов В.В., Мизинцев А.В., Плотников Ю.И., Федоришин Ю.М., Грачев В.Ф., Демидов С.В. Мобильная система диагностики изоляторов контактной сети по ультрафиолетовому излучению//Железные Дороги Мира. 2006. №9.

- Лосев В.Г., Железнов Ф.Д., Плотников Ю.И., Федоришин Ю.М., Шевяков С.М., Демидов С.В. Система диагностики изоляции контактной сети по ультрафиолетовому излучению//ЛОКОМОТИВ. 2012. №9.

- Ильина Е.В., Растегняев Д.Ю. Опыт применения приборов ультрафиолетового контроля в электросетевой компании (на примере ОАО «МОЭСК»)//ЭНЕРГОЭКСПЕРТ. 2014. №4.