Авторы: Г.С. Яицких (АО «ИПН»); С. В. Мурзин; В.Г. Остапчик (ООО «Славянск ЭКО»); А.В. Кабаев (ООО «СТИМ»)

Опубликовано на портале «Химическая техника», август 2025

Теплообменное оборудование широко используется в самых различных областях промышленности, сельском хозяйстве, жилищно-коммунальном хозяйстве (ЖКХ). В последнее время наблюдается неуклонный рост цен на энергоносители – нефть, газ, каменный уголь и др., поэтому теплообменники, позволяющие рекуперировать тепловую энергию, оказывают всё большее влияние на экономику производств практически всех видов. Грамотное применение теплообменного оборудования того или иного типа позволяет существенно снижать удельные затраты на приобретение тех или иных энергоносителей, что в свою очередь обеспечивает повышенную рентабельность практически любого производства.

Основные типы теплообменников

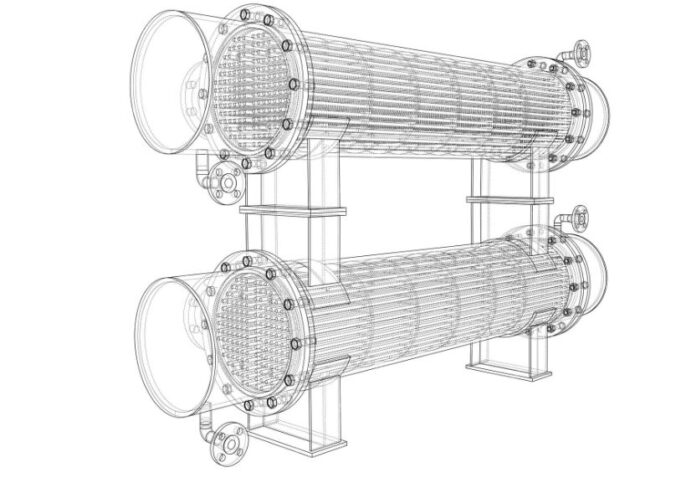

Теплообменники «труба в трубе»

Эти типы теплообменников (рис. 1) широко использовались до 70-х годов 20-го века, в частности, в нефтепереработке для утилизации тепла тяжёлых вязких нефтяных фракций.

В настоящее время их применение крайне ограничено по причине ряда недостатков:

- большая удельная металлоёмкость на 1 м2 площади теплообмена, что в свою очередь обусловливает высокую стоимость оборудования, изготавливаемого из дорогостоящих материалов;

- большие габаритные размеры;

- низкий коэффициент теплопередачи (200…400 Вт/м2∙К);

- сложности обслуживания и очистки.

Пластинчатые теплообменники

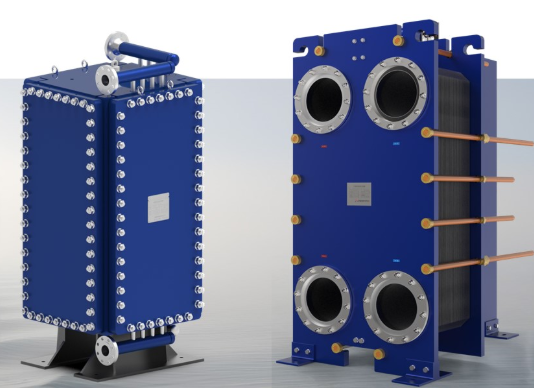

Первый промышленный образец пластинчатого теплообменника (рис. 2) был создан в далёком 1938 году, однако массовое применение аппаратов такого типа началось только в 80-е годы 20 века. Сегодня пластинчатые теплообменники (ПТ) широко используются в самых различных отраслях промышленности и жилищно-коммунальном хозяйстве. Основные типы ПТ:

- разборные (с прокладками из резины и других материалов);

- паяные;

- сварные (для агрессивных сред);

- кожухо-пластинчатые (для экстремальных условий работы).

Достоинства пластинчатых теплообменников:

- компактные размеры: они в 3–5 раз меньше классических кожухотрубных аппаратов аналогичной мощности;

- сравнительно малая масса;

- достаточно высокий коэффициент теплопередачи (в зависимости от сред от 2500 до 4500 Вт/м2∙К).

Благодаря компактных размерам и сравнительно малой массе ПТ имеют неоспоримые преимущества при применении их в условиях ограниченных и дорогостоящих производственных площадок, например, на морских нефтедобывающих платформах, на морских и речных судах, где стоимость полезной площади 1 м2 в сотни раз больше стоимости полезной площади на среднестатистическом НПЗ или ГПЗ России, а также при использовании их на различных мобильных блочно-модульных технологических установках.

Необходимо отметить, что у специалистов ряда российских НПЗ сложилось негативное мнение по поводу надёжности пластинчатых теплообменников, поставленных ранее одной из известных европейских компаний. Это мнение обусловлено неоднократными выходами из строя аппаратов, особенно эксплуатируемых при температурах выше 300…360 оС на некоторых нефтеперерабатывающих заводах. При гарантийном сроке 18 месяцев теплообменные аппараты (работающие при температуре 360оС) начинали «течь» через 20…24 месяцев эксплуатации, что не позволяло заводам предъявить иск поставщику оборудования. Остальные ПТ на этих же установках, работающие в более мягких условиях (чистые среды и рабочие температуры менее 250 оС), работают нормально. В некоторых случаях ПТ, работающие при 360оС, просто заменили кожухотрубными. Такой подход к проектированию некоторых технологических установок (применение и ПТ и кожухотрубных теплообменников (КТТ) в рамках одной установки) позволяет значительно сэкономить на строительных конструкциях (этажерках) благодаря использованию более компактных ПТ и уменьшить площадь застройки, и в то же время обеспечить надёжность установки за счёт применения КТТ на горячих потоках в диапазоне температур 200…360 оС и выше.

Необходимо отметить, что по статистике в последние годы объём продаж ПТ составляет более половины всех приобретаемых теплообменников в России. Например, в секторе ЖКХ России аппараты такого типа сегодня широко используются на малоагрессивных средах (пар, вода) в диапазоне температур 150…200 оС и практически вытеснили все другие типы теплообменников.

Кожухотрубные теплообменники

Кожухотрубные теплообменные аппараты (КТТ) применяются вот уже почти 100 лет. В зависимости от условий эксплуатации (агрессивность и загрязнённость среды, диапазон температуры и давления) применяют различные типы КТТ:

- кожухотрубные теплообменные аппараты с линзовым компенсатором;

- кожухотрубные теплообменные аппараты с U-образными трубками;

- кожухотрубные теплообменные аппараты с прямым трубным пучком и «плавающей головкой».

Эти аппараты широко и давно применяются в нефтяной и газовой промышленности, нефте- и газопереработке и других отраслях промышленности, сельского хозяйства и ЖКХ. Они показали свою надёжность, редко выходят из строя.

К недостаткам можно отнести сравнительно большие габаритные размеры и массу (по сравнению с ПТ), склонность к критичному снижению теплопередачи в процессе длительной работы с загрязнёнными средами, что обусловливает необходимость периодической чистки пучков и т.д. Эти недостатки объясняются конструктивными особенностями трубных пучков таких теплообменников.

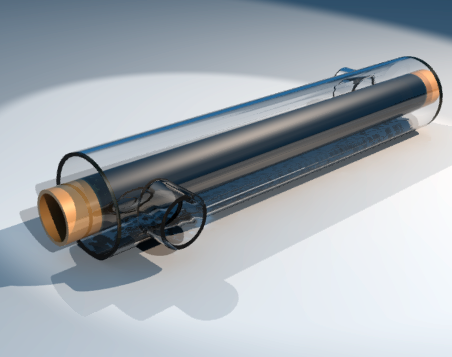

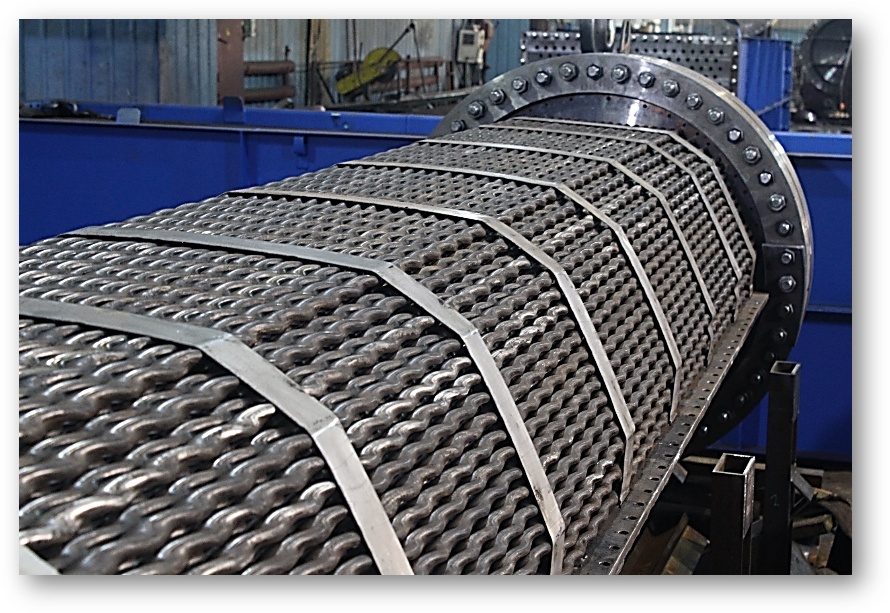

Более современным, экономически выгодным решением повышения технико-экономических показателей работы КТТ является применение трубных пучков с витыми трубками (рис. 3).

В отличие от потока в гладких прямых трубах поток теплоносителя в витых трубках перманентно турбулентный, что значительно увеличивает теплопередачу. Поток теплоносителя в межтрубном пространстве также более турбулентный, а застойных зон гораздо меньше по причине отсутствия поперечных перегородок, что в свою очередь значительно повышает коэффициент теплопередачи: в среднем на 30–50% по сравнению с коэффициентом передачи в гладких трубах.

Кроме того, необходимо отметить, что поверхность теплообмена витой трубы на 15–20% больше, чем гладкой прямой трубы того же диаметра и длины, что также увеличивает мощность теплообмена аппарата при тех же геометрических размерах.

Другим немаловажным преимуществом применения КТТ с витыми трубками является гораздо меньшая склонность к нарастанию нежелательных загрязняющих отложений на внутренних и внешних поверхностях трубок, что в свою очередь позволяет сохранять эффективность теплообмена в течение более длительного периода времени эксплуатации технологических установок и реже производить чистки аппаратов.

Благодаря особенностям конструкции пучков КТТ с витыми трубками могут работать с минимальной вибрацией, осуществляя теплообмен двухфазных потоков газ/жидкость, в то время как КТТ с обычными трубными пучками нередко работают в режиме повышенной вибрации.

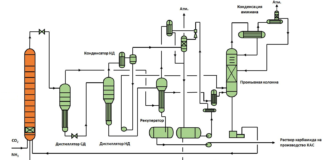

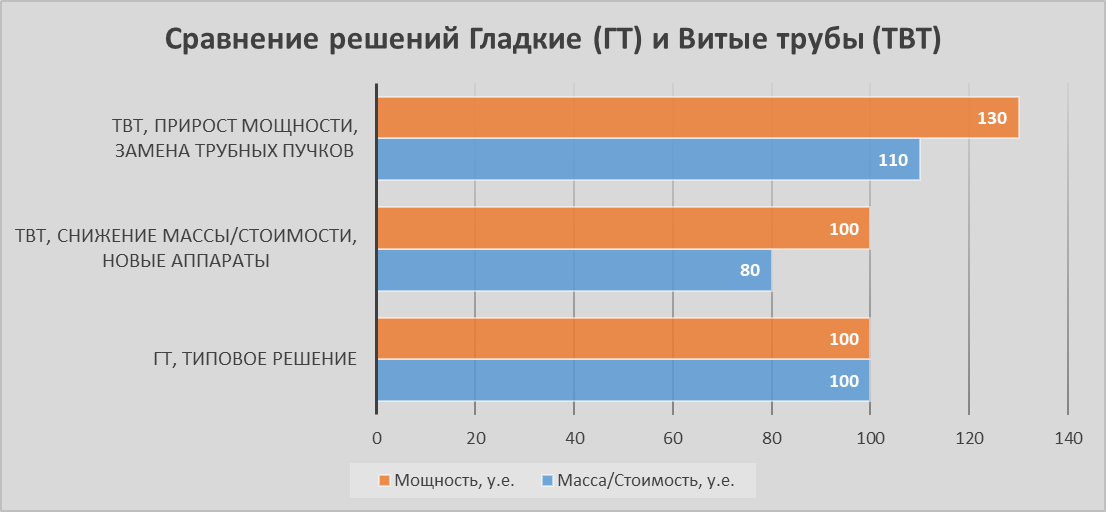

Преимущества применения КТТ с витыми трубками при строительстве новых технологических установок (рис. 4):

- снижение затрат на закупку комплекта теплообменников на 15–20% благодаря их меньшей металлоёмкости;

- вследствие меньших габаритных размеров и массы позволяет дополнительно экономить на строительстве фундаментов и опорных конструкций («этажерок») ещё на 15–20%, кроме того, уменьшается длина (и цена) технологических трубопроводов;

- на 10–15% уменьшаются операционные расходы, связанные с прокачкой теплоносителей по теплообменному ряду.

Ещё одним важным преимуществом применения трубных пучков с витыми трубками является возможность замены гладких трубных пучков витыми, используя старые корпусы теплообменников без демонтажа и изменения трубопроводной обвязки. Достаточно заменить только трубные пучки, при этом нагрузки на существующие опорные конструкции и фундаменты не увеличиваются. Такой подход позволяет при минимальных капиталовложениях на 20–40 % интенсифицировать теплообмен на старых технологических установках, что в свою очередь повышает мощность установок и снижает удельный расход энергоносителей (топливо, электроэнергия, оборотная вода и др.) и, как следствие, повышает операционную эффективность производства в целом.

Трубные пучки с витыми трубками уже не первый год успешно применяются на многих российских предприятиях, а за рубежом тысячи таких аппаратов работают уже десятки лет.

АО «ИПН» совместно с ООО «СТИМ» разрабатывают проектно-сметную документацию реконструкции действующих технологических установок, оптимизируя технологические схемы, в том числе увеличивая рекуперацию тепла применением пучков с витыми трубками. Это позволило на отдельных НПЗ повысить мощность технологических установок на 20–30%, сохранив работающие печи и ректификационные колонны, снизить удельные расходы энергоносителей до 15–40%, а также значительно уменьшить негативное влияние производства на окружающую среду.

Как показывает практика, срок окупаемости затрат в такого рода реконструкции чаще всего составляет менее одного года.