Автор: В.В. Бурлов, Т.П. Парпуц, Е.А. Тронова (ООО «НПО «НЕФТЕХИМ», ФГУП «НИИСК»).

Опубликовано в журнале Химическая техника №2/2014

Как показывает мировая практика, особое внимание уделяется коррозии и снижению коррозионного изнашивания металла основного технологического оборудования нефтепереработки, но вопросы коррозии и защиты отдельных устройств, встроенных в основное оборудование для контроля и управления технологическим процессом, остаются неизученными.

Несмотря на относительную дороговизну, в последние годы в процессах нефтепереработки и нефтехимии начали использоваться никелевые сплавы. Это обусловлено высокой коррозионной стойкостью этих материалов как в атмосферных условиях, так и при высоких температурах во многих агрессивных средах. Среди различных сплавов на никелевой основе наибольший практический интерес представляют сплавы, легированные медью, хромом, молибденом, кремнием [1]. Однако имеются данные о недостаточно высокой коррозионной стойкости и даже склонности к межкристаллитной и питтинговой коррозии никелевых сплавов (например, монеля) в углеводородных средах, содержащих сернистые соединения [2].

Преждевременные выходы из строя контрольно-измерительных приборов, в частности уровнемеров жидкости, приводят к снижению межремонтного пробега и простою колонного и емкостного оборудования в целом. За 10 лет эксплуатации (2000–2010 гг.) по причине коррозии наблюдались многократные выходы из строя торсионных трубок уровнемеров жидкости серии 12300 (ЦДУ01) компании Dresser Masoneilan, установленных на различных технологических установках первичной и вторичной переработки нефти.

Торсионные трубки уровнемеров толщиной 0,6 мм выполнены из различных высоконикелевых конструкционных материалов: хастеллоя марки С276, инконеля марки 600, монеля марки 400. Несмотря на их высокую коррозионную стойкость в агрессивных средах нефтеперерабатывающих предприятий, срок службы трубок до разрушений составляет 2…6 лет.

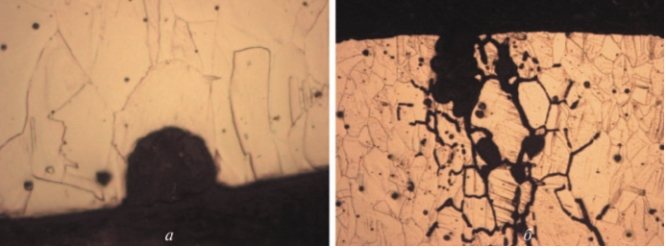

эксплуатации:

а – колонна К-3 установки первичной переработки нефти ЭЛОУ–АВТ-6. ×500;

б – колонна К-101 установки риформинга ЛЧ-35-11/1000. ×200

По химическому составу высоконикелевые сплавы исследованных трубок в основном соответствуют требованиям стандарта ASTM B168, предъявляемых к инконелю марки 600, стандарта АSTM B 574 – к хастеллою марки С276, стандарта АSTM B127 – к монелю марки 400.

Однако отдельные образцы трубок из хастеллоя имеют повышенное содержание углерода, которое составляет 0,04% мас. вместо 0,01% мас. согласно ASTM B 574. Повышенное содержание углерода в сплаве указывает на восприимчивость сплава к межкристаллитной (МКК) и питтинговой коррозии [3].

При расследовании многочисленных случаев выхода из строя торсионных трубок установлено, что разрушение имеет место практически на всех типах технологических установок, и одним из наиболее значимых факторов, влияющих на процесс коррозии, является конструкция уровнемера. Особенность конструктивного устройства уровнемеров – наличие естественного воздушного зазора между торсионной трубкой и ее камерой, что приводит к образованию застойных зон, в которые попадают технологические коррозионно-агрессивные среды. Это сопровождается конденсацией и концентрированием коррозионных компонентов на поверхности трубок и приводит к увеличению коррозионной агрессивности электролитов.

Визуально-оптический контроль внешней поверхности трубок показал, что металл подвергается питтинговой коррозии и коррозионному растрескиванию. Локальной коррозии в основном подверглись трубки из инконеля 600, что согласуется с литературными данными, свидетельствующими о повышенной коррозионной стойкости хастеллоя С276 (02Х16Н60М16В) и монеля по сравнению с инконелем в хлори серусодержащих средах, в том числе политионатах и тиосульфатах [4].

Для оценки структурного состояния и установления характера и степени разрушений выполнен металлографический анализ образцов торсионных трубок. В качестве объекта исследования использовались образцы торсионных трубок из разных материалов (хастеллой С276, инконель 600, монель 400) после эксплуатации в различных технологических условиях и с разным сроком службы.

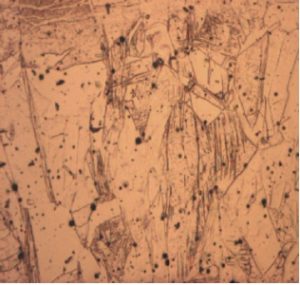

Установлено, что металл исследованных трубок подвержен питтинговой коррозии, межкристаллитной коррозии и коррозионному растрескиванию на различную глубину (рис. 1). На основании металлографического исследования установлено, что структура исследуемых сплавов представляет собой α-структуру с разрозненными карбидными включениями хрома, выделившимися как по границам, так и по телу зерен (рис. 2). В большинстве зерен аустенита имеются полосы скольжения (рис. 2), образовавшиеся в результате пластической деформации металла в процессе эксплуатации и свидетельствующие о напряженном состоянии структуры.

Степень деформации металла различна, что связано с воздействием на торсионную трубку разной по величине нагрузки.

В настоящее время существует и успешно применяется достаточно много химико-технологических мероприятий по снижению коррозионных разрушений технологического оборудования установок переработки нефти [5]. Однако защита от коррозии таких узлов, как торсионные трубки уровнемеров, эксплуатирующихся в условиях застойных зон, повышенных напряжений и чрезвычайно агрессивных сред, практически не изучена. Отсутствие информации в этой области требует разработки специальных методов защиты металла от коррозии.

Одним из наиболее технически простых и эффективных способов борьбы с воздействием на металл коррозионно-агрессивных сред в условиях возможного образования застойных зон является использование консервационных материалов с введением в них ингибиторов коррозии.

Подбор защитных консервационных композиций для защиты уровнемеров проводился с учетом их конструктивных особенностей и условий эксплуатации. Выбираемые материалы должны были обладать следующими свойствами:

- способностью удерживаться в поле консервации на наклонных негерметизированных узлах и создавать эффективный защитный барьер;

- высокой влагонепроницаемостью, термостойкостью и устойчивостью к окислению;

- полужидкой консистенцией для легкого проникновения препарата в воздушный зазор уровнемера с последующим его удалением и обеспечением свободной подвижности трубки в камере;

- сочетанием высокой механической прочности и эластичности пленки с сохранением защитной способности при воздействии механических нагрузок при кручении трубки и резких колебаниях температуры;

- низкой растворимостью в нефтепродуктах.

Компоненты, входящие в состав покрытия, должны были быть малотоксичными, недефицитными и производиться в России.

Материалами со свойствами, наиболее близкими к перечисленным, могут быть консервационные смазки ВНИИНП-207 (ГОСТ 1977474), ВНИИНП-219 (ТУ 38.101471-74) и силиконовое масло, содержащие или не содержащие ингибиторы коррозии, например промышленный ингибитор М-1 (ТУ 6-02-1132–93).

Основой водостойких смазок ВНИИНП-207 и ВНИИНП-219 является смесь силиконового и индустриальных масел. Эти смазочные материалы, содержащие различные присадки, отличаются высокими эксплуатационными свойствами: имеют высокую термоокислительную стабильность и работают при температурах –60…+200°С, но не содержат ингибиторов коррозии.

Силиконовые масла бесцветны, химически инертны, нерастворимы в воде. По сравнению с углеводородными маслами кремнийорганические жидкости имеют очень низкую испаряемость и высокую температуру разложения. Благодаря полной совместимости с минеральными маслами, силиконовые масла широко используют как основу для смазок с рабочим диапазоном –70…+150°C.

Ингибитор М-1 представляет собой соль циклогексиламина и синтетических жирных кислот фр. С10-С13, применяется для защиты от атмосферной коррозии черных и цветных металлов. Ингибитор в концентрации 5% мас. растворим в минеральных и синтетических маслах при подогреве состава до 60…70°C и энергичном перемешивании. Летучесть ингибитора невелика.

Для исследований были подготовлены композиции на основе смазок типа ВНИИНП, защитные свойства которых были усилены добавками ингибитора М-1, и составы на основе силиконового масла марки ПЭС-5 и ингибитора М-1.

Композиционные материалы были ориентированы на защиту от коррозии высоколегированных сталей и сплавов цветных металлов, применяемых для изготовления торсионных трубок уровнемеров, эксплуати-рующихся в условиях нефтепереработки. Эффективность составов и ингибитора М-1 по отношению к сталям установлена ГОСТ 9.014 [6], поэтому лабораторные коррозионные испытания проводили гравиметрическим методом на образцах сплава монель марки НМЖМц 28-2,5-1,5 в парах углеводородов, содержащих агрессивные компоненты (сероводород и хлориды). Подготовку образцов к испытаниям выполняли в соответствии с ГОСТ 9.054 [7].

На основании полученных данных установлено, что при использовании консервационных смазок ВНИИНП-207 и ВНИИНП-219 без ингибитора скорость коррозии сплава монель марки НМЖМц 28-2,5-1,5 увеличивается соответственно в 5 и 2,5 раза. В процессе испытаний отмечено растрескивание защитного покрытия и появление на поверхности металла точек коррозии (или коррозионных поражений в виде черных точек). Даже при введении в консервационные смазки ингибитора М-1 скорость коррозии соответствовала скорости коррозии незащищенного сплава, т.е. смазки типа ВНИИНП не обеспечивают защиту от коррозии цветных сплавов и не могут быть рекомендованы в качестве антикоррозионной защиты торсионных трубок в промышленных условиях.

Наиболее эффективным средством защиты медно-никелевых сплавов от коррозии оказался раствор ингибитора М-1 в силиконовом масле ПЭС-5 (5% мас., коэффициент торможения коррозии равен 3,3).

Для оценки защитной активности композиции в производственных условиях проведены опытно-промышленные испытания на образцахсвидетелях. Образцы из различных конструкционных материалов с защитным слоем пленкообразующего состава и без него помещали в камеры буйковых уровнемеров, установленные в технологические аппараты установок НПЗ. Коэффициент торможения коррозии силиконового масла ПЭС-5 с добавкой 5% мас. ингибитора М-1 для углеродистых сталей составлял ~4, для нержавеющих сталей – ~3,5, для сплава монель НМЖМц 28-2,5-1,5 – ~2.

Следует отметить, что, несмотря на невысокую степень защиты сплава монель от общей коррозии, предложенный консервационный состав полностью подавляет питтинговую коррозию, которая явилась одной из основных причин выхода из строя торсионных трубок уровнемеров.

Торсионные трубки уровнемеров, обработанные ингибиторным составом, устанавливались в разные аппараты всех типов установок нефтеперерабатывающих заводов.

Оценка эффективности защитной ингибиторной композиции была осуществлена после трехлетней эксплуатации уровнемеров. Результаты визуального осмотра и технического освидетельствования трубок уровнемеров показали, что на поверхности трубок практически отсутствуют коррозионные отложения, и металл не подвергся локальным коррозионным разрушениям.

Таким образом, ингибиторная композиция (5%-ный раствор ингибитора М-1 в силиконовом масле) обладает высокой степенью защиты конструкционных металлов от локальных коррозионных повреждений в средах нефтепереработки и может быть рекомендован к использованию в промышленных условиях. Обеспечивая надежную защиту торсионных трубок от коррозионного воздействия на металл концентрированных коррозионно-агрессивных компонентов, образующихся в конструктивно созданных зазорах, он позволяет значительно увеличить срок службы контрольно-измерительных приборов.

Список литературы

- Улиг Г.Г., Реви Р.У. Коррозия и борьба с ней. Введение в коррозионную науку и технику / Пер. с англ. под ред. А.М. Сухотина. Л.: Химия, 1989. 456 с.

- Бурлов В.В., Алцыбеева А.И., Парпуц И.В. Защита от коррозии оборудования НПЗ. СПб.: Химиздат, 2005. 248 с.

- Streicher M.A. Effect of Composition and Structure on Crevice, Intergrannular and Stress Corrosion of Some Through of Ni – Mo Alloys//Corrosion. 1976. V. 32. №3. Р. 79–93.

- Структура и коррозия металлов. Справочник /Под ред. Е.А. Ульянина. М.: Металлургия, 1989. 398 с.

- Коррозия и защита химической аппаратуры: в 9 т. Т.9, Нефтеперерабатывающая и нефтехимическая промышленность: Справочник / Под ред. A.M. Сухотина. А.В. Шрейдера, Ю.И. Арчакова. Л.: Химия, 1974. 576 с.

- ГОСТ 9.014–78. ЕСЗКС «Временная противокоррозионная защита изделий. Общие требования». Консолид. издание. М.: Стандартинформ, 2005. 43 с.

- ГОСТ 9.05–75. ЕСЗКС. «Материалы консервационные. Масла, смазки и нефтяные ингибитированные тонкопленочные покрытия. Методы ускоренных испытаний защитных свойств». М.: Госстандарт, 1976. 17 с.