Автор: Т.И. Титова, С.А. Бочаров, О.Ю. Малыхина (НИЦ ООО «ТК «ОМЗ-Ижора»)

Опубликовано в журнале Химическая техника №2/2018

Контроль качества металлопродукции с определением химического состава, структуры, механических свойств и уровня остаточных напряжений является основой ее работоспособности и гарантией безаварийной эксплуатации. На предприятиях, производящих металлургические заготовки и сварные конструкции, испытания в рамках контроля качества материалов выполняют в основном на металле проб, которые либо отбирают непосредственно от заготовок, либо прилагают к ним и сопровождают их по всем переделам. Из проб изготавливают специальные образцы, на которых выполняют необходимые испытания.

Однако это не всегда возможно. Так, для крупногабаритных изделий ответственного назначения, в том числе изготовленных с применением сварки и наплавки, контроль качества металла невозможно выполнить иначе как на отдельно изготовленных пробах или на металле самого изделия, но вырезка проб из готового изделия не всегда допустима.

С другой стороны, на машиностроительных предприятиях часто требуется выполнить входной контроль или дополнительную проверку качества металла заготовок. Это, как правило, влечет за собой дополнительный расход металла и цепочку мероприятий (отбор пробы, изготовление образцов, выполнение испытаний). В отсутствие возможности отобрать пробу (например, от готового изделия или в процессе эксплуатации) контроль качества будет затруднителен или невозможен. В связи с этим испытания и исследования при контроле качества металлопродукции без разрушения изделия открывают широкие возможности для производителей и потребителей металлопродукции как по контролю качества металла при изготовлении, так и по мониторингу его состояния в процессе эксплуатации.

В Научно-исследовательском центре (НИЦ) ООО «Территориальная компания «ОМЗ-Ижора» (ООО «ТК «ОМЗ-Ижора») разработаны методики и сформирован современный парк мобильного (переносного) испытательного оборудования, позволяющего определять непосредственно на изделиях/конструкциях без их повреждения и без отбора проб различные характеристики металла:

- химический состав методом фотоэлектрического спектрального анализа в соответствии с требованиями ГОСТ 18895–97 с обеспечением требуемой точности измерений (рис. 1). Методика позволяет определить как основной химический состав сталей, включая углерод, так и содержание примесных элементов – серы, фосфора, алюминия, мышьяка, олова, сурьмы и др. Кроме того, возможен анализ содержания примесей в сплавах на основе никеля, меди, алюминия. Диапазон измерения концентраций элементов составляет от 0,001 до 99,0%;

- химический состав сталей методом рентгенофлюоресцентного анализа в соответствии с требованиями ГОСТ 28033–89 с обеспечением требуемой точности. Методика позволяет определить как основной химический состав сталей и сплавов (за исключением углерода), так и содержание примесных элементов. Диапазон измерения концентраций химических элементов составляет от 0,001 до 99,0%. Примером возможностей мобильных спектрометров является работа по исследованию ликвации химических элементов в осевой зоне слитка из стали 15Х2НМФА, предназначенного для изготовления крупногабаритной заготовки. Исследования проводились на металле темплета, изготовленного из осевого отхода, образующегося при ковке обечайки. Анализ, выполненный в 19 точках по площади темплета, позволил получить данные по химическому составу металла в этих зонах, на основании которых была рассчитана степень ликвации по каждому из 10 элементов. В результате было установлено, что степень ликвации всех химических элементов, кроме никеля и алюминия, по оси максимальна и уменьшается сверху вниз и от центра слитка к периферии. Также установлено, что зона конуса осаждения неметаллических включений (алюминатов) в исследуемом слитке начинается на уровне ~2000 мм от верха и совпадает с зоной отрицательной ликвации химических элементов в теле;

- твердость сталей и сплавов, а также их сварных соединений в числах Бринелля, Виккерса и Роквелла в широком диапазоне значений твердости. Точность измерений составляет 0,5%;

- макроструктуру углеродистых и легированных сталей (в том числе коррозионно-стойких) и цветных сплавов, а также сварных соединений. Методика включает химическое травление, снятие серных отпечатков по методу Баумана ГОСТ 10243–75, классификацию дефектов макроструктуры;

- загрязненность углеродистых и легированных сталей (в том числе коррозионно-стойких) неметаллическими включениями. Металлографический метод контроля позволяет определить балл шкалы ГОСТ 1778–70 для неметаллических включений различного типа в любой зоне заготовки или конструкции, доступной для осмотра;

- микроструктуру углеродистых и легированных сталей (в том числе коррозионно-стойких), а также сварных соединений (рис. 2). Методика позволяет определить величину зерна шкалы ГОСТ 5639–82, классифицировать структурные составляющие и выявлять различные особенности микроструктуры, включая наличие микронесплошностей;

- содержание ферритной фазы в металле, наплавленном аустенитными сварочными материалами, локальным (контактным) магнитным методом в соответствии с AWSА4.2М:2006 (ISO 8249:2000MOD) и РМД 2730.300.08–2003 с определением содержания ферритной фазы в ферритных числах FN и в процентах соответственно (рис. 3);

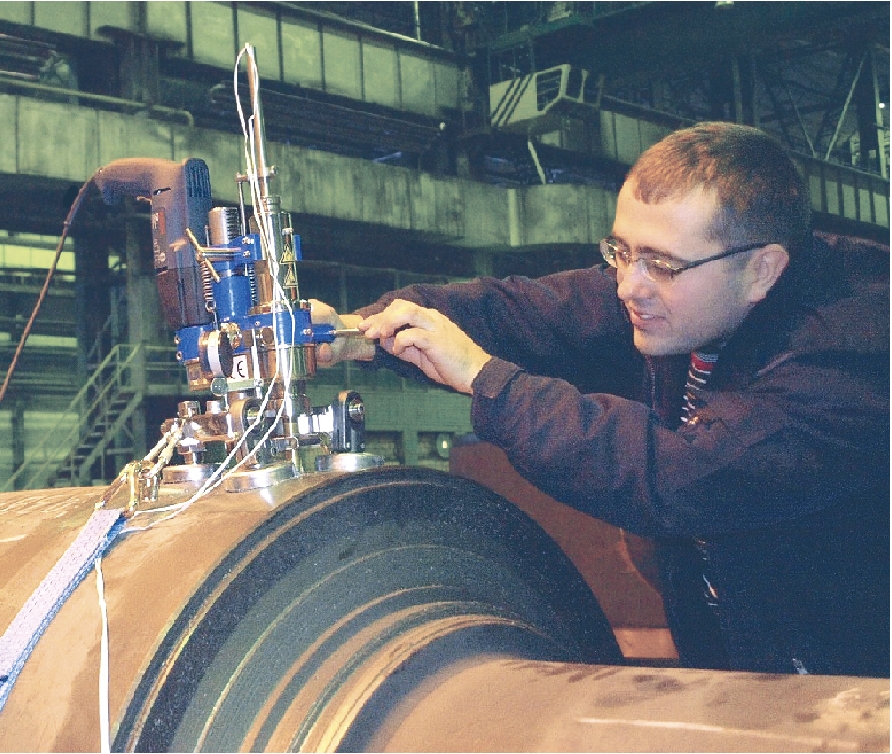

- остаточныенапряжениятензометрическим ring-core методом. Методика позволяет определять уровень остаточных напряжений для крупногабаритных изделий энергомашиностроения (роторы, диски и др.), а также для сварных соединений различных изделий (рис. 4).

Таким образом, комплекс реализуемых методов испытаний и исследований является весьма многообразным и позволяет выполнить всесторонний контроль качества металла без его повреждения или изменения геометрических размеров. Достоверность результатов этих испытаний и исследований подтверждается аттестатом аккредитации Испытательного центра и обеспечивается обширной библиотекой разработанных методик, метрологическим обслуживанием оборудования, высокой квалификацией и большим опытом персонала.

В настоящее время эти испытания и исследования выполняются в рамках контроля качества при изготовлении сложных видов продукции –корпусного оборудования нефтехимической промышленности, изделий энергомашиностроения, и активно внедряются при изготовлении корпусного оборудования АЭС и иной металлопродукции, в том числе ответственного назначения [1-6].

Внедрение такого контроля качества с применением мобильных/переносных приборов может дать существенный экономический эффект. Прежде всего, это достигается за счет экономии металла, так как отсутствует необходимость отбора проб для разрушающих испытаний и исследований. Это особенно эффективно в том случае, если необходимо разрезать готовое металлоизделие или если при отборе пробы объем удаляемого металла значительно превосходит объем самой пробы.

Отдельно следует отметить случаи, когда требуется подтвердить качество металла готового изделия/детали, где отбор проб невозможен в принципе. В этом случае экономия сопоставима со стоимостью самого изделия, а проведенные испытания и исследования зачастую более точно отражают фактический уровень качества его металла.

Таким образом, испытания и исследования, выполненные с применением современного испытательного оборудования и приборов непосредственно на изделии, позволяют получить достоверную информацию о фактическом уровне качества его металла при значительной экономии затрат и времени.

Список литературы

1. Шлякман Б.М., Шкляев С.Э., Ратушев Д.В., Маркова Л.Н. Внедрение ring-core метода определения остаточных напряжений в ОАО ОМЗ на заготовках энергомашиностроения//Сб. тезисов международной научно-практической конференции «Инновационные материалы и технологии для атомного, энергетического и тяжелого машиностроения». М.: ГНЦ РФ ОАО НПО «ЦНИИТМАШ», 15–16 декабря 2011.

2. Шлякман Б.М., Ратушев Д.В., Шкляев С.Э. Опыт освоения метода кольцевой канавки для измерения остаточных напряжений в изделиях энергомашиностроения//Заводская лаборатория. Диагностика материалов. 2012. №12. Т. 78.

3. Ратушев Д.В., Титова Т.И., Шкляев С.Э., Шлякман Б.М., Чижик Т.А. Определение остаточных напряжений в заготовках энергомашиностроения//Сб. тезисов «Актуальные вопросы проектирования, строительства и эксплуатации АЭС», СПб: ОАО «СПбАЭП», 26–29 июня 2012.

4.Шлякман Б.М., Ратушев Д.В., Шкляев С.Э.Опыт освоения ring-core метода определения остаточных напряжений в промышленных условиях//Сб. докладов XII Международной конференции «Проблемы материаловедения при проектировании, изготовлении и эксплуатации оборудования АЭС», СПб.: ФГУП ЦНИИ КМ «Прометей», 5–8 июня 2012.

5. Шульган Н.А., Матвеева Л.С., Малыхина О.Ю., Бочаров С.А. Современные методы и возможности контроля химического состава материалов применительно к оборудованию АЭС и нефтехимии//Мат–лы конференции «Обеспечение безопасности АЭС с ВВЭР», 28–31 мая 2013, ОКБ «Гидропресс», г. Подольск.Научно-техническое электронное издание. 2013.

6. Титова Т.И., Малыхина О.Ю., Шульган Н.А., Матвеева Л.С. Возможности и перспективы исследования химического состава, структуры и уровня твердости непосредственно на металле корпусных заготовок//Мат–лы XIII международной конференции «Проблемы материаловедения при проектировании, изготовлении и эксплуатации оборудования АЭС», 2–6 июня 2014. Санкт-Петербург, 2014.