Автор: А.М. Норов (АО «НИУИФ», группа «ФОСАГРО»).

Опубликовано в журнале Химическая техника №7/2016

Ордена Трудового Красного Знамени Научно-исследовательский институт по удобрениям и инсектофунгицидам им. профессора Я.В. Самойлова (АО «НИУИФ») был создан в 1919 г. в системе научно-технического управления Высшего совета народного хозяйства. Более чем 96-летняя деятельность института неразрывно связана со становлением и развитием в России мощной базы фосфатного сырья и туковой промышленности. В 1994 г. институт был преобразован в акционерное общество.

С 2002 г. АО «НИУИФ» входит в компанию «ФосАгро» – одного из ведущих мировых производителей фосфорсодержащих минеральных удобрений. АО «НИУИФ» является головной научной организацией подотрасли фосфорсодержащих удобрений, научной школой в области технологии минеральных удобрений, серной и фосфорной кислот, технических солей и других продуктов основной химии.

В институте работали многие выдающиеся ученые: академики Д.Н. Прянишников, Э.В. Брицке, С.И. Вольфкович, И.А. Каблуков, А.Л. Яншин, А.В. Пейве, А.Н. Несмеянов, К.К. Гедройц, П.А. Ребиндер, Г.К. Боресков, академик ВАСХНИЛ М.В. Каталымов, члены-корреспонденты АН СССР А.В. Соколов, А.П. Безруков, А.И. Смирнов, профессоры А.П. Белопольский, М.Л. Чепелевецкий, Д.А. Сабинин, К.М. Малин, Л.Е. Берлин, Н.Н. Мельников, В.М. Борисов, В.М. Рамм, М.В. Лыков, А.А. Бродский, А.С. Ленский, А.В. Кононов, П.В. Классен, Н.Н. Постников, Ф.В. Турчин, И.М. Кувшинников, Ф.В. Янишевский, А.В. Казаков, Е.В. Бобко, Б.М. Гиммельфарб, Ф.Т. Перетурин, А.Н. Лебедянцев, В.В. Геммерлинг, П.М. Зайцев и др.

Основные направления деятельности отражены в печатных работах специалистов института в области технологий серной и экстракционной фосфорной кислот, минеральных удобрений, кормовых и технических фосфатов. За свою историю институт подготовил более 330 томов научных трудов, выпустил более 110 монографий и брошюр.

С мая 2016 г. в результате объединения с проектной фирмой ООО «Горно-Химический инжиниринг» (ООО «ГХИ») под общим брендом АО «НИУИФ» институт наряду с научно-исследовательскими и технологическими отделами (серной кислоты, экстракционной фосфорной кислоты, технологии удобрений и абсорбции, экологии и фтористых солей, качества и стандартизации) стал располагать собственной развитой проектной базой, включающей следующие отделы: ГИП, монтажно-технологический, архитектурно-строительный, электротехнический, автоматизации производства, электроснабжения, подземных горных работ, механизации горных работ, обогатительного производства, гидротехнических сооружений, открытых горных работ и транспорта, геологии и экологии, транспорта и генерального плана, сметный.

В составе АО «НИУИФ» также действует оснащенный современной техникой научно-исследовательский центр, созданы непрерывные модельные установки по получению ЭФК, универсальная установка по разложению фосфатного сырья, проведению конверсионных процессов, получению пульп, технических солей и т.д. Работает научно-техническая библиотека. В фонде трудов института собраны все научные отчеты за многолетнюю деятельность коллектива. Ведется патентно-лицензионная работа, в настоящее время поддерживается более 50 действующих патентов.

Благодаря этим преобразованиям АО «НИУИФ» в настоящее время выполняет комплексные работы, начиная от научных исследований, разработки и модернизации технологий (физико-химические основы, исходные данные, базовые проекты), проведения обследований и опытно-промышленных испытаний и заканчивая выполнением проектной и рабочей документации в области производства минеральных удобрений, кормовых и технических солей, серной и экстракционной фосфорной кислот, добычи и обогащения сырья и других направлений.

Кроме того, имеется возможность выполнять изыскательские работы в области промышленного строительства, так как в составе института создано соответствующее специализированное подразделение.

Основные направления деятельности АО «НИУИФ»

Производство серной кислоты

В АО «НИУИФ» разработана экологически безопасная, энергои ресурсосберегающая технология получения серной кислоты по схеме ДК-ДА (двойное контактирование–двойная абсорбция (ДК–ДА), патент РФ №2201393 от 18.09.2001 г.). Технология реализована на нескольких предприятиях, в том числе:

- ОАО «Аммофос», г. Череповец (три установки производительностью 620 тыс. т. моногидрата в год в 2003, 2004 и 2007 гг. и одна установка производительностью 740 тыс. т моногидрата в год в 2009 г.);

- ООО «Балаковские минеральные удобрения» (две системы производительностью 620 тыс. т моногидрата в год каждая в 2002 и 2005 гг. В сентябре 2010 г. введена в эксплуатацию еще одна установка производительностью 650 тыс. т моногидрата в год);

- ТОО «Казфосфат», г. Тараз, Республика Казахстан (в 2013 г. введена в эксплуатацию сернокислотная система мощностью 620 тыс. т. моногидрата в год.).

На рис. 1 изображена принципиальная технологическая схема сернокислотной системы по способу ДК–ДА.

1 – котел-утилизатор с циклонными серными топками; 2 – барабан-сепаратор; 3 – контактный аппарат; 4 – пароперегреватель второй ступени; 5, 6, 8 – газовые теплообменники; 7 – экономайзер второй ступени; 9 – экономайзер + пароперегреватель первой ступени; 10 – Блок подготовки деминерализованной воды; 11 – нагнетатель; 12 – воздушный фильтр; 13 – сушильная башня; 14 – первый моногидратный абсорбер; 15 – второй моногидратный абсорбер; 16, 18а, 18б, 19 – циркуляционные сборники; 17 – кожухотрубные холодильники; 20 – выхлопная труба; 21, 22 – паровая турбина с генератором, конденсатором; 23 – деаэратор; 24 – питательный насос высокого давления; 25 – кислотные насосы; 26 – блок пускового подогревателя

Мощность одной технологической линии составляет от 600 до 1100 тыс. т моногидрата в год; по желанию заказчика может быть разработана технологическая система любой производительности.

Мощность одной технологической линии составляет от 600 до 1100 тыс. т моногидрата в год; по желанию заказчика может быть разработана технологическая система любой производительности.

Ключевые особенности предлагаемой системы:

- быстрый выход на проектную мощность;

- простота и надежность эксплуатации;

- гарантированный минимальный выброс вредных веществ в атмосферу – не более 2 кг SO2/т продукции;

- минимальный расход электроэнергии;

- простое и надежное современное оборудование;

- степень конверсии SO2 в SO3 – не менее – 0,998;

- степень абсорбции SO3 – 0,9999;

- высокая степень использования тепла сгорания серы и окисления SO2 в SO3 с получением энергетического пара в количестве 1,24 т/т моногидрата (давление р = 4,0 МПа, температура Т = 440°С). Энергетический пар используется для выработки собственной электроэнергии, а также и на другие цели производства.

Производство экстракционной фосфорной кислоты

АО «НИУИФ» имеет многолетний опыт создания базовых проектов производств экстракционной фосфорной кислоты (ЭФК) дигидратным и полугидратным методом из различных видов фосфатного сырья. Референс-лист института включает более 18 систем на девяти предприятиях России и стран бывшего СССР.

Интенсивная технология ЭФК

Технология реализована в АО «ФосАгро-Череповец», Балаковском филиале АО «Апатит», ОАО «Воскресенские минеральные удобрения», ООО «ПГ «Фосфорит, ОАО «Гомельский химический завод» (Белоруссия), ООО «Казфосфат» (Казахстан).

Предлагаемая технология может быть использована как при разработке новых проектов, так и при реконструкции существующих производств.

1 – перемешивающее устройство; 2 – циркулятор пульпы;

3 – аппарат воздушного охлаждения

На рис. 2 изображена принципиальная схема реакционного узла производства ЭФК.

Преимущества предлагаемой технологии:

- осуществление производства ЭФК дигидратным и полугидратным методами из различных видов фосфатного сырья: апатитов, фосфоритов (в том числе из фосфоритов Каратау) и их смесей;

- эффективность переработки фосфатного сырья (хозяйственный выход Р2О5 на уровне 96% при полугидратном режиме производства и 94% при переработке фосфоритов Каратау);

- высокая производительность единичной технологической системы (до 300 – 500 тыс. т Р2О5 в год);

- высокая интенсивность работы основного технологического оборудования (съем до 1,5 т Р2О5 с 1 м3 реакционного объема и до 10 т Р2О5 с 1 м2 фильтровальной поверхности в сутки);

- простота, надежность и низкие капитальные и эксплуатационные затраты воздушного способа охлаждения реакционной пульпы;

- удельный выброс фтора с отходящими газами в соответствии с нормами IFA (не более 0,04 кг/т Р2О5);

- отсутствие стоков или их минимальное образование;

- низкий расход электроэнергии и т.д.

Дигидратно-полугидратный процесс получения ЭФК

В институте разработан новый дигидратно-полугидратный процесс получения ЭФК, обеспечивающий достижение степени использования фосфатного сырья более 98% при высокой интенсивности проведения процесса.

На рис. 3 приведена принципиальная схема дигидратно-полугидратного процесса получения ЭФК.

Преимущества предлагаемой технологии:

- осуществление двухстадийного процесса производства ЭФК из различных видов фосфатного сырья: хибинского апатитового концентрата и фосфоритов Каратау (месторождения Коксу);

- увеличение содержания Р2О5 в продукционной слабой ЭФК до 32–33% Р2О5 и 30–31% Р2О5 при переработке хибинского апатитового концентрата и фосфоритов Каратау месторождения Коксу соответственно (27–28% Р2О5 и 22–23% Р2О5 в традиционном ДГ процессе получения ЭФК из апатита и фосфоритов Каратау соответственно, последний – разработка АО «НИУИФ» с получением ЭФК с содержанием 25–26% Р2О5);

- снижение расходных коэффициентов по фосфатному сырью и серной кислоте (например, увеличение аналитического выхода Р2О5 на 2,0–2,5% по сравнению с традиционным дигидратным процессом получения ЭФК из апатитового концентрата) и расхода пара на концентрирование слабой ЭФК на 20%;

- возможность организации процесса с полной или частичной переработкой полученного альфа-ПСК (посредством дооборудования существующей технологической системы узлом перекристаллизации с использованием 25–50% исходной дигидратной пульпы);

- получение качественного гипсового сырья с максимально низким содержанием примесей Р2О5 и F (альфа-полугидрат сульфата кальция, окускованныйдигидрат) и выходом товарного альфа-полугидрата – 85% общего объема получения;

- использование альфа-ПСК после сушки и домола с вводом модифицирующих добавок для получения квалифицированного гипсового вяжущего марки Г-7-Г10 или получение окускованного дигидрата сульфата кальция (посредством его перекристаллизации в специальном отвале) и использовании взамен природного гипсового камня в качестве добавки при производстве портландцемента и/или исходного сырья для получения β-СaSO4.0,5Н2О с последующим производством на его основе гипсокартонных листов и пазогребневых плит.

Также предлагается для внедрения вакуум-выпарная установка (ВВУ) концентрирования фосфорной кислоты (мощность – 100 тыс. т Р2О5 в год с получением 52–54% Р2О5 ЭФК при концентрировании дигидратной ЭФК (27–28 % Р2О5), 200 тыс. т Р2О5 в год при концентрировании полугидратной ЭФК (36–37% Р2О5) и технология глубокой ЭФК с получением кислоты высокой чистоты, не уступающей по качеству реактивной кислоте марок «ч» и «хч» (см. таблицу).

Состав ЭФК, мас. %

| Состав ЭФК | ГОСТ |

После глубокой очистки |

|

| «ч» | «хч» | ||

| H3PO4, не менее | 85 | 87 | 85 |

| SO4, не более | 3×10–3 | 5×10–4 | 5×10–4 |

| As, не более | 2×10–4 | 5×10–5 | 5×10–5 |

| Pb, не более | 1×10–3 | 5×10–4 | 4×10–5 |

| Fe, не более | 2×10–3 | 5×10–4 | 4×10–5 |

| Cl, не более | 3×10–4 | 1×10–4 | 1×10–4 |

| NO3, не более | 5×10–4 | 3×10–4 | 1×10–4 |

На рис. 4 приведена принципиальная схема очистки ЭФК методом жидкостной экстракции трибутилфосфатом.

Производство минеральных удобрений и солей

АО «НИУИФ» может предложить разработку новых и модернизацию действующих производств комплексных удобрений, кормовых и технических фосфатов, минеральных солей.

За последние три десятилетия в Российской Федерации и на постсоветском пространстве практически не строилось новых производств фосфорсодержащих удобрений, за исключением недавно введенной в эксплуатацию в ЗАО «Метахим» (г. Волхов) установки по выпуску фосфорно-калийных удобрений мощностью 100 тыс. т в год (рис. 5) по технологии, разработанной АО «НИУИФ»и спроектированной ООО «ГХИ» (в настоящее время объединенный АО «НИУИФ»).

Современная российская промышленность фосфорсодержащих минеральных удобрений в последнее время развивалась в основном за счет модернизации существующих мощностей. Модернизация (или техническое перевооружение) обычно обычно проводится целью увеличения производительности; расширения ассортимента производимой продукции; снижения расходных норм по сырью и энергетике; улучшения экологических показателей (снижение газовых выбросов; перевод на бессточную схему и т.д.). АО «НИУИФ» имеет значительный опыт работы с различными предприятиями по техническому перевооружению производств фосфорсодержащих минеральных удобрений (АО «ФосАгро-Череповец», Балаковский филиал АО «Апатит», ЗАО «Метахим», ОАО «Невинномысский азот», ОАО «ПГ Фосфорит», ОАО «Гомельский химический завод», ТОО «Казфосфат», ОАО «Сумыхимпром», ОАО «Кокандский суперфосфатный завод» и др.

Отличительной особенностью организации работ по модернизации является комплексный подход. После постановки цели и задач предстоящей модернизации производится обследование существующего состояния всех узлов и стадий технологического процесса с целью определения «узких мест», лимитирующих достижение заданных показателей. Затем разрабатываются технические решения по устранению «узких мест» и обеспечению требуемого результата. Разработка технических решений выполняется на основе обследования и анализа работы всех основных узлов (стадий) технологического процесса с учетом опыта работы наиболее эффективных предприятий отрасли, новейших научно-технических разработок в данной области, а также возможностей и технического состояния производства.

В последнее время в институте разработаны технологии комплексных удобрений, позволяющие получать различные NP-, NPS, NPK-удобрения (в том числе высококонцентрированные и с микроэлементами) и отвечающие всем современным требованиям потребителей.

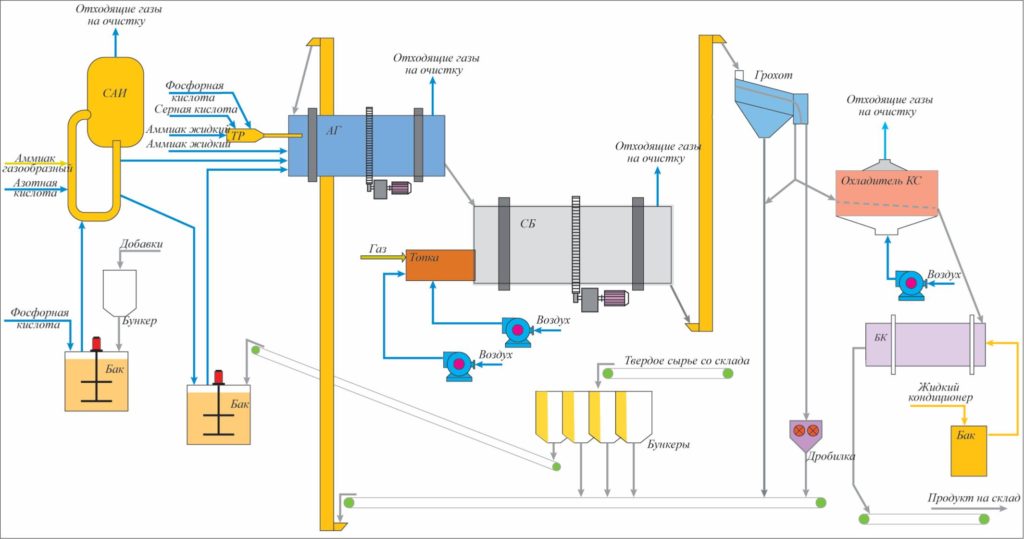

На рис. 6 изображена принципиальная схема производства комплексных фосфорсодержащих удобрений по технологии АГ–СБ.

Технология обеспечивает высокую интенсивность производства и по ряду показателей превосходит зарубежные. Технология универсальна и может быть использована для получения широкого ассортимента NP, NPS, NPK,NPKS и других видов удобрений.

Кроме того, АО «НИУИФ» проводит работы по реконструкции и созданию технологических ниток, оснащенных аппаратами БГС (рис. 7), способных также производить широкий ассортимент продуктов (NP, NPS, NPK,PK, P, PKS, NPKS и др.), а также разрабатывает технологии получения водорастворимых, бесхлорных, органоминеральных удобрений, в том числе для фермерских хозяйств, специальных видов удобрений под определенные виды сельскохозяйственных культур, удобрений с микроэлементами и пр.

Промышленная экология и производство фтористых солей

В условиях ужесточения требований по охране природы и здоровья человека в России производители химической продукции вынуждены приспосабливаться к изменяющимся положениям законодательства, которые в ближайшей перспективе предполагают переход на принципы НДТ и внедрение автоматического контроля выбросов и сбросов. В связи с этим институтом за последние несколько лет проведено большое количество исследовательских работ, направленных на снижение производственно-экологических рисков на производствах минеральных удобрений. АО «НИУИФ» является разработчиком информационно-технического справочника по наилучшим доступным технологиям «Производство аммиака, минеральных удобрений и неорганических кислот», который был выпущен в 2015 г., получив самые высокие оценки специалистов отрасли.

1 – сборник кислоты; 2 – САИ; 3 – сборник пульпы; 4 – БГС; 5 – грохот; 6 – холодильник; 7 – абсорбер;

8 – циклоны; 9 – грохот; 10 – транспортер; 11 – элеватор; 12 – трубчатый реактор

Из технологических направлений деятельности института, связанных с повышением экологической безопасности, отметим следующие:

- технологии по переработке побочных продуктов производства фосфорсодержащих удобрений;

- технологии рециклинга, утилизации и обезвреживания отходов производства фосфорсодержащих удобрений;

- оптимизация систем водопотребления и водоотведения предприятий;

- обеспечение безопасной и эффективной эксплуатации объектов размещения отходов;

- классификация отходов, оптимизация нормативно-технической базы предприятий в сфере обращения с отходами.

Являясь основным разработчиком и координатором работ по созданию справочника по наилучшим доступным технологиям (НДТ), АО «НИУИФ» может оказывать техническую помощь по переходу предприятий на принципы НДТ.

Старейший и единственный в России специализированный отраслевой институт в области технологии серной и фосфорной кислот, минеральных удобрений и солей сохраняет традиции высокой требовательности к собственным разработкам, созданные советской научной школой, и развивает их на качественно новом уровне. АО «НИУИФ» проводит ежегодные научно-практические конференции по различным вопросам, связанные с профильными производствами, по итогам которых выпускает сборники докладов. АО «НИУИФ» может быть предложить полный комплекс услуг: от разработки технико-экономических обоснований строительства профильных предприятий по производству минеральных удобрений до разработки технологий и проектирования установок, консультационных услуг, предложений лицензий и «ноу-хау».