Авторы: Ю.А. Бадьин, С.В. Солоденков, В.А. Феоктистов (АО «ВНИКТИнефтехимоборудование»)

Опубликовано на портале «Химическая техника», июнь 2019

В статье рассматриваются причины повышенного эрозионно-коррозионного износа в технологических трубопроводах нефтеперерабатывающих предприятий. Вопрос рассматривается на основе анализа случаев из практики эксплуатации нефтезаводского оборудования. Сформулированы рекомендации по конструированию и проведению ревизии технологических трубопроводов.

Причины повышенных рисков эксплуатации технологических трубопроводов

Одним из важнейших видов нефтезаводского оборудования являются технологические трубопроводы. Транспортируемые по ним продукты могут быть различного вида, в большинстве взрыво- и пожароопасные, с различными параметрами давления и температуры. Трубопроводы могут быть разной, в том числе очень значительной, протяженности и разветвленности. В количественном отношении технологические трубопроводы обычно значительно, в 2–3 раза, больше всех остальных видов основного оборудования. Из опыта эксплуатации нефтезаводского оборудования можно сделать вывод, что наибольшее количество отказов и аварий, связанных с пропуском рабочей среды, приходится на трубопроводы. При этом в большинстве случаев эти отказы обусловлены местным (локальным) износом стенки элементов трубопровода.

Можно отметить, что зачастую важность данного оборудования недооценивается, и оно рассматривается как вспомогательное и достаточно легко заменяемое. Это может привести к аварии с тяжелыми последствиями и обусловливает важность анализа причин их отказов, чему и посвящена настоящая статья.

Основным методом контроля технического состояния трубопроводов является метод ультразвуковой толщинометрии (УЗТ). Большая протяженность и разветвленность трубопроводов, необходимость проведения работ на высоте или под землей, наличие наружной теплоизоляции различных видов сильно затрудняют проведение ревизии. В связи с этим зачастую контроль в ходе ревизии элементов трубопроводов производится в сокращенном объеме. Но особенно важным является то обстоятельство, что практически отсутствует возможность проведения внутреннего осмотра трубопроводов. Это значительно снижает достоверность результатов УЗТ, поскольку зона ее контроля незначительна по сравнению с общей поверхностью трубопроводов.

В то же время применение других методов неразрушающего контроля, позволяющих оценить работоспособность конструкции в целом, например метода акустической эмиссии, сильно затруднено в случае трубопроводов большой протяженности и разветвленности. Новые разрабатываемые методы контроля (например, LRUT-метод контроля труб продольными кольцевыми ультразвуковыми волнами) имеют подобные ограничения. Кроме того, на достоверность результатов большое влияние оказывает наличие и вид наружной изоляции.

Все названное свидетельствует о сложности задачи обеспечения промышленной безопасности эксплуатации трубопроводов. Необходимо понимание специалистов эксплуатирующих предприятий и экспертных организаций, что обеспечение промышленной безопасности трубопроводов не может основываться только на результатах ревизии, а должно обеспечиваться уже на этапе конструирования. При этом одним из основных факторов, провоцирующих повышенный эрозионно-коррозионный износ (ЭКИ), является конфигурация трубопроводов.

Анализ повреждений технологических трубопроводов в ходе эксплуатации

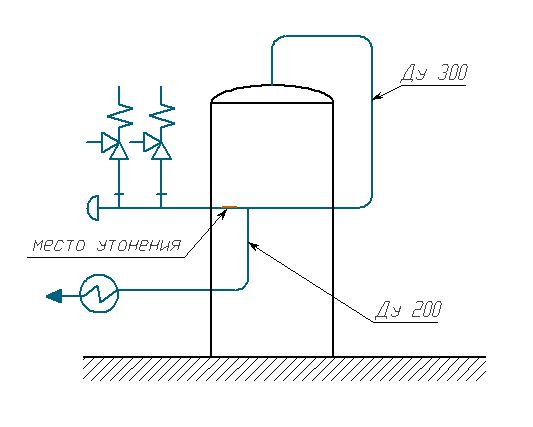

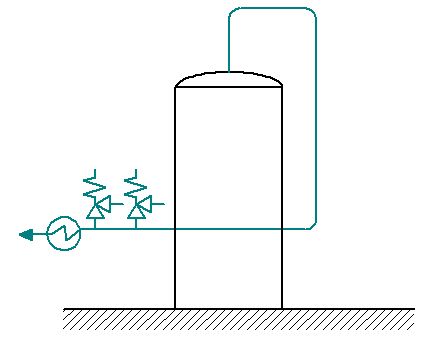

Для наглядности рассмотрим данный вопрос на примере повреждения технологического трубопровода отводящей линии паров колонны-деэтанизатора газофракционирующей установки. Конфигурация технологического трубопровода показана на рис. 1.

Пары продукта отводятся с верха колонны в линию Dу = 300 мм и далее в линию Dу = 200 мм, после чего поступают в холодильник. В тупиковом ответвлении Dу = 300 мм смонтированы предохранительные клапаны (ППК). Материал частей трубопровода – сталь 20. Параметры эксплуатации трубопровода: давление р = 1,5 МПа, температура t = 100 °C, рабочая среда – этан и другие углеводороды.

Повреждение технологического трубопровода имело вид местного утонения в виде округлой зоны диаметром около 100 мм в тупиковом участке для установки предохранительных клапанов (рис. 2). При первоначальной толщине стенки 8 мм произошло утонение до 1…2 мм, что несет опасность разгерметизации с выбросом большого количества легко воспламеняемой углеводородной среды.

Коррозионным агентом для углеродистых сталей могут являться различные химические соединения, но в первую очередь сероводород, практически всегда присутствующий в продуктах нефтепереработки. Для выяснения вопроса, каким образом в данном случае могут возникать условия, способствующие интенсивному процессу повреждения стенки трубопровода, необходимо рассмотреть процессы течения газовой среды в трубопроводе.

Моделирование течения газовой среды в трубопроводе

В настоящее время большое распространение получили методы вычислительной гидродинамики. Численные методы позволяют наиболее быстро и наглядно смоделировать течение жидкостей и газов в каналах различной формы и в разных условиях организации движения потоков. В данном случае используются подходы, сформулированные в работе [1].

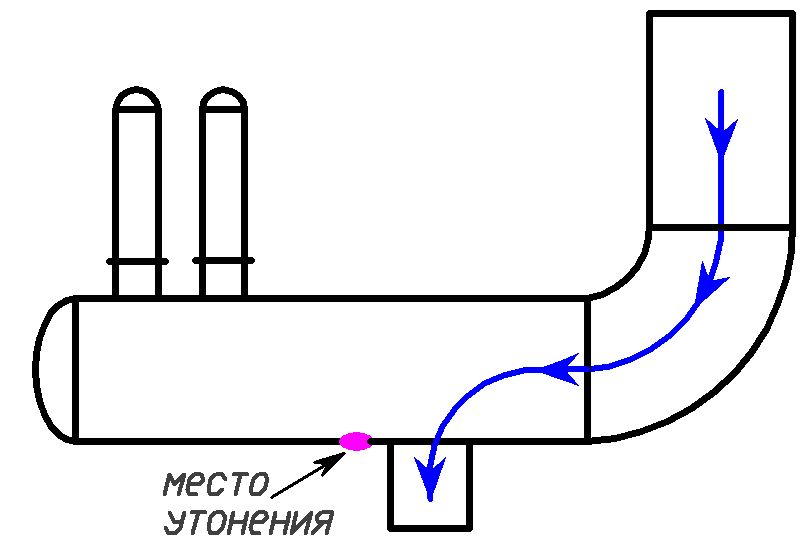

Рассматривалось движение однофазной газовой среды в трубопроводе указанной конфигурации. Система уравнений, описывающая движение среды, включает уравнения Навье–Стокса и уравнение неразрывности. Для простоты рассматривался двумерный случай задачи, физические свойства среды принимались по основному компоненту (этану) при регламентных условиях эксплуатации трубопровода. Скорости в приточном сечении трубопровода задавались приближенными параболическими профилями. Для средней скорости движения паровой фазы в трубопроводе принято небольшое значение – 5 м/с (при рекомендованных значениях для газов 15…25 м/с [2]). Результаты расчета в виде картины движения для случая газового потока в приточном сечении Dу = 300 мм показаны на рис. 3.

При рассмотрении результатов расчета можно сделать вывод, что вследствие наличия тупикового участка движение потоков имеет потенциально опасный характер. Во врезке труб Dу = 200 мм / Dу = 300 мм происходит движение потока с резким изменением направления, при этом ситуацию сильно ухудшает применение врезки меньшего диаметра Dу = 200 мм в основную трубу Dу = 300 мм. В этих условиях даже при относительно небольшой скорости движения потока происходит срыв верхней части основного потока в трубе Dу = 300 мм с захождением потока в тупиковый участок и возникновением вихревого движения в полости с образованием зоны ударного воздействия потока 1 и циркулирующего (вихревого) потока 2 (см. рис. 3).

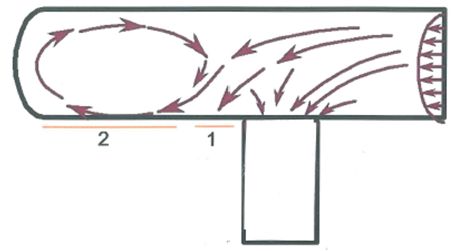

В результате будет происходить постоянное ударное воздействие газового потока на зону в нижней части трубы Dу = 300 мм на некотором удалении от врезки трубы Dу = 200 мм. Наиболее опасной зоной трубопровода будет являться зона ударного воздействия потока на трубу вследствие суммарного воздействия потока после срыва верхней части потока Dу = 300 мм и потока, циркулирующего в застойной зоне. В результате создаются условия, способствующие интенсивному процессу повреждения. Пример случая аварийной разгерметизации приведен на рис. 4.

В газовом потоке из колонного аппарата за счет уноса всегда присутствуют мелкие капли жидкости и твердые продукты коррозии, например, сульфиды и оксиды железа. В итоге происходит постоянное ударное воздействие на стенку трубы. Газовый поток движется с большой скоростью, поэтому будет происходить эрозионное разрушение пленки продуктов коррозии, которая обладает определенным защитным действием, что будет способствовать увеличению скорости коррозии; возможно также эрозионное повреждение металла трубы.

В рассмотренном случае расположение зоны локального утонения совпадает с расположением зоны ударного износа. Последняя имела округлую форму диаметром ~100 мм и была расположена в непосредственной близости к врезке в трубу Dу = 300 мм. Это подтверждает вывод, что основной причиной повышенного износа явилось ударное воздействие потока среды.

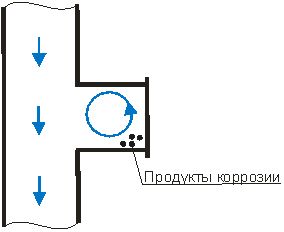

Еще одним негативным фактором является накопление негазовых включений в застойной зоне. Поскольку вихреообразное движение в нижней части направлено внутрь полости, в ней будут накапливаться коррозионные отложения и твердые частицы различной природы. Под слоем отложений интенсивность коррозионного изнашивания увеличивается в силу того, что коррозионные вещества могут оставаться под слоем отложений, так как их удаление при проведении операций промывки или пропарки затруднено. Подобная ситуация также часто наблюдается на дренажных трубопроводах, вследствие чего необходимо назначать более высокий припуск на коррозию, чтобы не допустить возникновения сквозной коррозии стенок трубопровода.

Обеспечение промышленной безопасности эксплуатации технологических трубопроводов

Промышленная безопасность технологических трубопроводов должна обеспечиваться как на этапе конструирования, так и в процессе эксплуатации. В процессе периодических ревизий должны выявляться случаи неправильной конфигурации трубопроводов, при этом особо критические места должны подвергаться тщательному контролю в увеличенном объеме, и должны формулироваться указания по реконструкции с целью устранения случаев неправильной конфигурации.

В описанном выше случае особенно тщательному контролю должна подвергаться зона суммарного ударного воздействия потока 1, где возможно усиление ЭКИ. Также необходимо контролировать застойную зону 2, где возможно накопление продуктов коррозии и усиление коррозионного изнашивания (см. рис. 3).

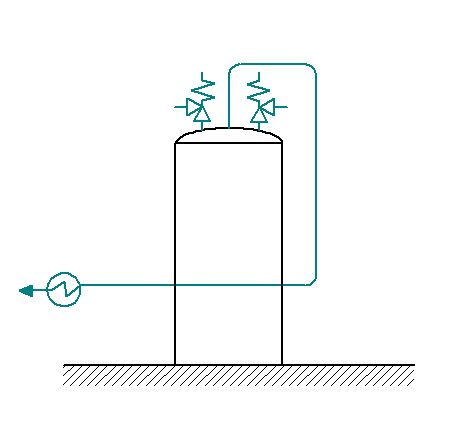

Варианты конструкций, обеспечивающих надежную и безаварийную эксплуатацию, могут показаны на рис. 5 и 6.

При этом исключается зона с резким изменением направления потока и одновременным сужением (врезка Dу = 200 мм / Dу = 300 мм). Кроме того, исключается тупиковый участок Dу = 300 мм. Согласно требованиям НТД, установка ППК может производиться на патрубках сосуда или на трубопроводе, непосредственно присоединенном к сосуду. В этом случае также выполняется указание, что ППК следует устанавливать в местах, исключающих образование застойных зон [3]. В результате поток паров плавно, без срывов и завихрений проходит по ходу движения до холодильника.

Необходимо подчеркнуть, что важным вопросом, на который следует обращать внимание при конструировании трубопроводов, являются места установки ППК. Часто наблюдаемые конструктивные решения установки ППК в тупиковых участках трубопроводов нельзя считать допустимыми.

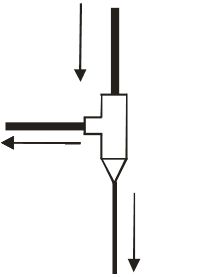

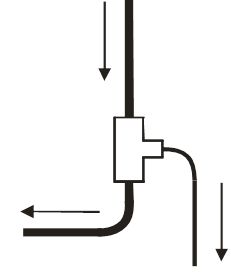

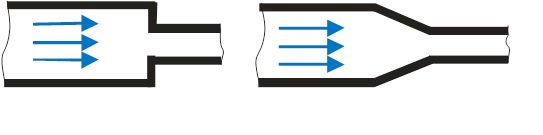

Необходимо полностью исключить применение врезок (тройников) для организации поворотов основного потока. Основной поток среды должен проходить врезку (тройник) без поворота. Это также снизит гидродинамические потери [4]. Пример неправильной и правильной конфигурации трубопровода приведен соответственно на рис. 7 и 8.

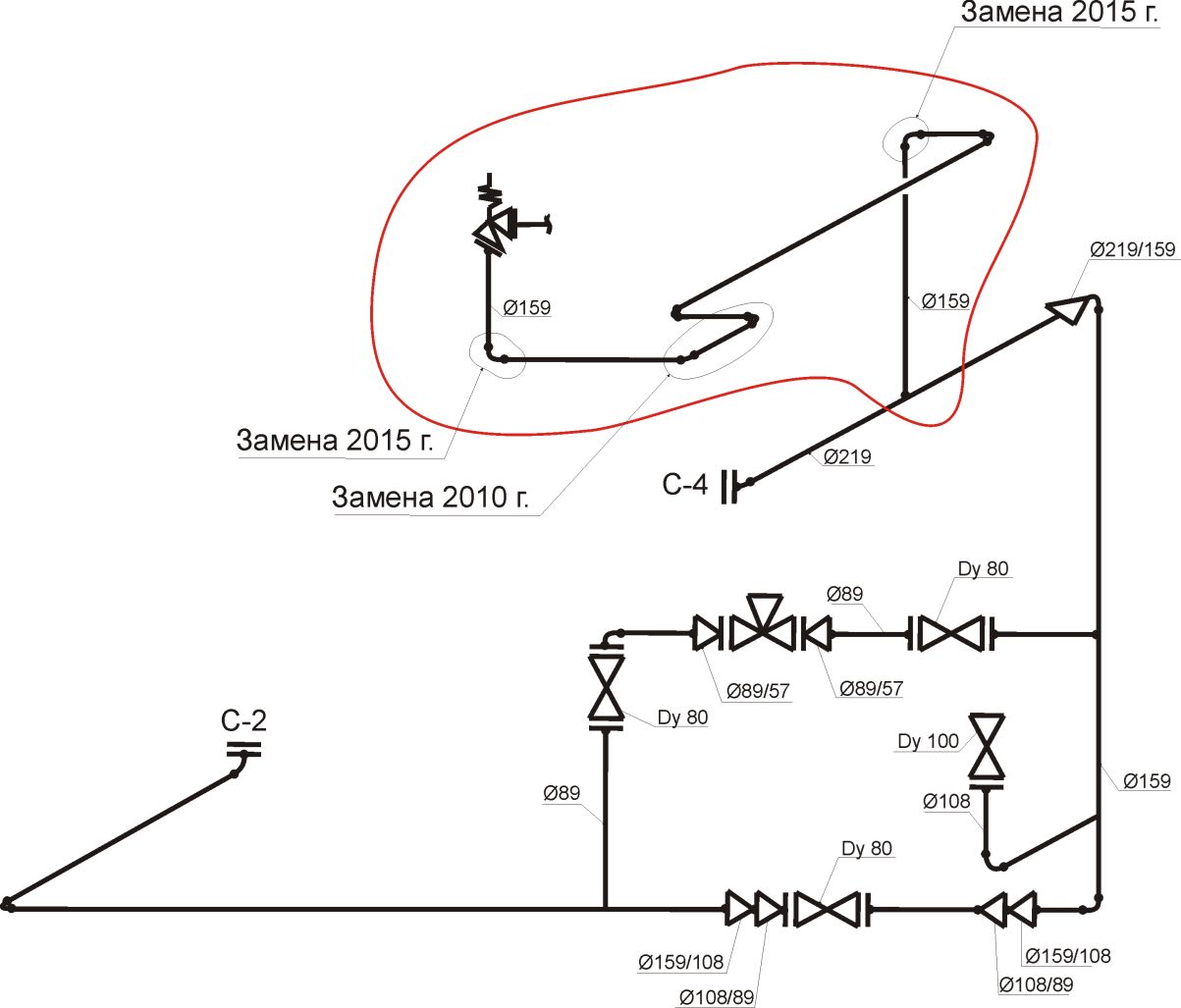

Другой опасностью при образовании тупиковых участков трубопроводов является склонность к повышенному изнашиванию. Поскольку в этих участках отсутствует сквозное движение среды, они могут значительно охлаждаться с конденсацией паров рабочей среды (воды и других компонентов), что приводит к усилению коррозионных процессов. На рис. 9 показан пример установки ППК в тупиковом участке. Во время периодических ревизий на этом участке выявляются значительные утонения трубных элементов, и необходима их замена.

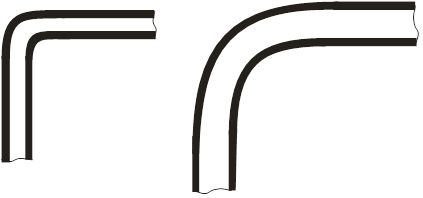

Дополнительно для снижения эрозионного износа можно рекомендовать применение отводов с возможно большим радиусом закругления. При движении парожидкостной смеси с достаточно высокими скоростями может происходить явление отбоя жидкой фазы. При резком изменении направления движения потока жидкая фаза как более тяжелая будет отбрасываться центробежными силами на периферию, т.е. на внешнюю сторону отвода. При большом количестве паровой фазы площадь проходного сечения для жидкой фазы может значительно уменьшиться, что обусловит значительное увеличение скорости движения жидкого потока и эрозионному износу отводов.

Особенно часто такое явление может происходить в змеевиках технологических печей, а также в межсекционных перетоках печей. Обычно перетоки печи рассматриваются как часть печи, хотя они расположены снаружи топочного пространства и фактически представляют собой трубопроводы. При конструировании перетоков, как и для змеевиков, часто без достаточного основания применяют крутоизогнутые отводы с радиусом закругления R = D (рис. 10), что провоцирует сильный ЭКИ. При этом ничего не препятствует применению отводов с увеличенным радиусом закругления. На одной установке атмосферно-вакуумной трубчатой перегонки нефти средний срок службы крутоизогнутых отводов перетоков печей составлял всего 3–4 года. Для снижения ЭКИ необходимо применять отводы с большим радиусом закругления (R/D = 1,5 и более), см. рис. 10.

Еще один пример неправильного конструирования трубопровода – организация резкого перепада по проходному сечению (рис. 11). В этом случае возникает сильное вихреобразное движение с усилением ЭКИ. Для снижения вихреообразования необходимо применять конические переходы [5] (см. рис. 11).

Так как в ходе проходящих реконструкций нефтезаводского оборудования часто меняется его обвязка, возникают недействующие участки трубопроводов, подлежащие демонтажу. Наблюдаются случаи, когда места подключения демонтированных линий просто заглушаются. При этом образуется тупиковый участок, в котором реализуется известный случай возникновения вихреобразного движения в глухой полости за счет сил вязкого трения основного потока [6] (рис. 12). Возникновение вихреобразного движения создает опасность накопления продуктов коррозии в тупиковом участке и усиления коррозионного изнашивания в ходе эксплуатации.

Кроме того, в тупиковых участках без сквозного прохода среды возникает опасность разгерметизации трубопровода в зимнее время года, поскольку в этом месте может накапливаться водный конденсат, а сами эти участки могут сильно захолаживаться. После длительной эксплуатации возникает также опасность пропуска среды через изношенные прокладки.

Технические специалисты должны понимать опасность, создаваемую тупиковыми недействующими участками. Работы по реконструкции оборудования должны обязательно включать полный демонтаж недействующих тупиковых участков трубопроводов.

Выводы

Для повышения безопасности эксплуатации трубопроводов необходимо избегать конструкций, провоцирующих усиление эрозионно-коррозионного изнашивания отдельных частей трубопроводов, и соблюдать следующие правила конструирования схем технологических трубопроводов:

- полностью исключить применение врезок (тройников) для организации поворотов основного потока; для этого нужно применять гладкие отводы с возможно большим радиусом закругления;

- не допускать резких перепадов по проходному сечению, например, внезапного расширения или сужения потока;

- не допускать образования тупиковых участков с отсутствием сквозного движения среды.

В ходе проведения ревизии существующих трубопроводов надо выявлять зоны возможного усиления ЭКИ. Необходимо увеличивать объем контроля в местах с резким изменением направления движения потоков и в тупиковых участках. При наличии тупиковых участков ни в коем случае нельзя ограничиваться только периодическим контролем толщины стенок в выбранных представительных точках. Необходимо в обязательном порядке проводить контроль толщины стенки в местах возможного ударного воздействия потока, зонах внутреннего завихрения потоков, застойных зонах с возможным накоплением продуктов коррозии, использовать все возможности для внутреннего осмотра таких участков после снятия заглушек или арматуры, осуществлять контроль с помощью эндоскопических приборов.

Экспертиза промышленной безопасности трубопроводов должна обязательно включать анализ конфигурации трубопроводов для выявления зон возможного усиления ЭКИ. Экспертные организации должны в окончательном заключении формулировать указания по изменению конфигурации трубопроводов с целью устранения таких зон. Это предотвратит повреждение и повысит надежность эксплуатации трубопроводов.

Список литературы

- Филатов Е.Ю., Ясинский Ф.Н. Математическое моделирование течений жидкостей и газов. Иваново, 2007. 150 с.

- Дытнерский Ю.И. и др. Основные процессы и аппараты химической технологии. М., 1982. 272 с.

- ГОСТ 12.2.085–2002. Сосуды, работающие под давлением. Клапаны предохранительные. Требования безопасности.

- СТО 70238424.27.100.077–2009. Трубопроводы ТЭС. Условия создания, нормы и применение.

- Ангал Р. Коррозия и защита от коррозии. Уч. пособие. Пер. с англ. 2-е изд. М., 2014. 352 с.

- Лойцянский В.А. Механика жидкости и газа. М., 2003. 620 с.