Авторы: Г.Г. Каграманов, В.Н. Гуркин (РХТУ им. Д.И. Менделеева).

Опубликовано в журнале Химическая техника №11/2018

Проблема выделения гелия из природного газа как единственного промышленного источника этого сырья актуальна и имеет большую практическую значимость. Мембранный метод получения обогащенного гелием газового потока широко применяется как наиболее эффективный с точки зрения энергетических и капитальных затрат. Наиболее перспективными для задачи более полного выделения гелия являются двухступенчатые мембранные схемы. В статье показано, что влияние давления на селективность извлечения гелия из природного газа может быть определяющим при выборе режима работы разделительной системы.

Несмотря на то, что гелий является одним из самых распространенных элементов во Вселенной, на Земле его запасы ограничены, а ресурсы не возобновляемы. Основным промышленным источником гелия является природный газ, в котором в зависимости от месторождений объемная доля гелия варьируется от 0,02 до 1,6%.

В России основные и наиболее перспективные гелийсодержащие месторождения природного газа расположены в Восточной Сибири и на Дальнем Востоке. В наиболее крупных из них содержание гелия составляет: Ковыктинское (Иркутская область) ~0,26–0,28%, Чаяндинское (Республика Саха Якутия) ~0,6%, Собинское (Красноярский край) 0,57%. Суммарно эти месторождения содержат около 6,5 млрд. м3 чистого гелия. Всего на долю России приходится около 26% мирового запаса гелия [1], что делает задачу выделения и хранения гелия в нашей стране перспективной на ближайшие десятилетия.

Разрабатываемые в настоящее время месторождения Восточной Сибири и Дальнего Востока позволяют России стать крупнейшим производителем и поставщиком гелия на мировом рынке. Однако в настоящее время рост объема добычи гелия превосходит его потребление в мире. Согласно энергетической стратегии России [2], осуществлять добычу газа с высоким содержанием гелия без его последующего извлечения недопустимо.

На практике единственным промышленным методом полного извлечения гелия является криогенная ректификация. Возведение таких установок на новых разрабатываемых месторождениях сопряжено с большими капитальными и энергетическими затратами. К тому же возведение наукоемких технически сложных и требующих большого штата высококвалифицированных специалистов установок в условиях Крайнего севера является очень сложной задачей. В связи с этим перспективнее осуществлять хранение обогащенного гелием газа в подземных хранилищах до момента, когда его полное извлечение будет экономически рентабельно.

Наиболее перспективным методом получения обогащенного гелием газового потока является мембранный. К его основным преимуществам можно отнести простоту процесса разделения, малое время пуска и выхода на заданный режим работы, относительно низкие энергетические и капитальные затраты, возможность сочетания с другими процессами разделения, отсутствие расходуемых материалов, масштабируемость, возможность полной автоматизации. Использование данного метода наряду с другими процессами разделения, такими как криогенный, позволят применить его не только для получения обогащенного гелием газа для последующего хранения, но и как первую ступень системы полного извлечения гелия и получения товарного высококонцентрированного продукта.

Основные проблемы применения мембранной технологии для извлечения гелия в России связаны с отсутствием опыта промышленного использования таких установок и отсутствием производства отечественных мембранных модулей и установок. В настоящее время в нашей стране действует единственная опытно-промышленная мембранная установка (Ковыктинское месторождение) по извлечению гелия из природного газа. Мембранные модули, используемые при ее создании, приобретены у зарубежных производителей и имеют заданные производителем типоразмеры и характеристики.

Физико-химические основы мембранного разделения газов

Транспорт газов и паров через непористые полимерные мембраны традиционно описывается моделью растворения–диффузии. В рамках этой модели процесс представляется состоящим из следующих стадий: сорбция и растворение газа в полимерной матрице с одной стороны мембраны, диффузия растворенного газа через полимер (мембрану) и выделение (десорбция) газа из полимера с другой стороны мембраны.

Основной количественной характеристикой процесса является коэффициент проницаемости L, (моль∙м)/(м2∙с∙Па) который, согласно модели растворения – диффузии, является произведением двух параметров – коэффициента растворимости s, моль/(м3∙Па), и коэффициента диффузии D [3]:

В литературе обычно представлены данные о коэффициентах проницаемости и соответственно факторе разделения, полученные на основании экспериментов по переносу «чистых» газов через полимер:

Поток газа через мембрану определяется также величиной движущей силы массопереноса и может быть представлен следующим образом:

где (∆pi)avg – движущая сила массопереноса, равная перепаду парциальных давлений компонента по обе стороны мембраны.

Таким образом, эффективность разделения зависит не только от коэффициентов газопроницаемости и толщины селективного слоя мембраны, но и от состава как исходной газовой смеси, так и потоков ретентата и пермеата, т.е. от движущей силы массопереноса.

Согласно техническим требованиям, задача выделения гелия из природного газа решается при повышенных давлениях (50…100 атм). Однако влияние давления на разделительные характеристики самой мембраны, а, следовательно, и мембранного модуля мало изучено. Характер зависимости проницаемости газов от давления определяется многими факторами [4]: температурой, материалом мембран, природой газа и др., и в общем случае является сложной функцией. Однако в узком диапазоне температур такая зависимость может быть описана экспоненциальной функцией. Таким образом, во многих случаях коэффициент проницаемости с увеличением давления растет по слабой экспоненциальной зависимости [4, 5]:

Для пары гелий/метан изменение проницаемости от давления газа в напорном канале, например, для мембраны из полиимидов, представлено на рис. 1. Таким образом, в процессе разделения метана и гелия при высоких давлениях проницаемость метана возрастает значительно быстрее, чем проницаемость гелия, что ведет к снижению селективности разделения пары гелий/метан.

Однако во многих технологических расчетах влиянием рабочего давления на проницаемость газов пренебрегают и считают ее постоянной. Данные по проницаемости, как правило, измерены для небольших перепадов давлений, но применительно к задаче разделения гелия и метана проницаемость метана с увеличением давления возрастает, что отрицательно сказывается на селективности мембраны и ведет к увеличению капитальных затрат при заданных параметрах продуктового газа.

При учете изменения проницаемости газов в зависимости от технологических параметров приводит к тому, что оптимальной может быть схема не с наибольшей движущей силой – перепадом давлений между давлениями в напорном и дренажном каналах.

Постановка задачи и методы решения

В настоящей работе расчет мембранных схем проводится при следующих требованиях и допущениях:

- продуктовый газ должен соответствовать ОСТ 54.40–93;

- концентрация гелия в исходной смеси равна 0,5% об.;

- содержание гелия в природном газе составляет 0,05% об. (ГОСТ Р 53521–2009);

- исходную газовую смесь считаем бинарной, состоящей из метана и гелия;

- поток питания равен 560 000 нм3/ч;

- потеря метана в гелиевом концентрате не должна превышать 3%.

Математическая модель, позволяющая определить парциальные потоки, разделяемой k-компонентной смеси в ступени с граничными условиями имеет следующий вид [6].

Уравнение материального баланса потоков

F = P + R,

где F – поток исходной смеси; P – поток пермеата, R – поток ретентата.

Уравнение баланса i-го компонента

где СFi, Сpi, СRi – концентрации i-го компонента в потоке соответственно питания, пермеата и ретентата.

Система уравнений, записанная относительно парциального потока в полости высокого давления:

Граничные условия:

где Li – коэффициент проницаемости i-го компонента через мембрану, нл/(м2∙ч∙атм); ph, pl – давление в полости соответственно высокого и низкого давления, атм; Qi – парциальный поток газовой смеси, s – площадь мембраны, м2; Сqi – концентрация i-го компонента в потоке полости высокого давления; Сli – концентрация i-го компонента в полости низкого давления g* = ph/pl.

Оценка капитальных и энергетических затрат производилась только для установки по извлечению гелия без учета предподготовки и дальнейшей переработки сырья. Энергетические затраты мембранных установок определяются затратами на компримирование газа, расчет которых можно произвести по следующей формуле [7]:

где q – компримируемый поток, моль/с; R – универсальная газовая постоянная, Дж/(моль∙К); Т – температура газа, K; k = 1,32 – показатель адиабаты для природного газа; hад = 0,85 – коэффициент полезного действия компрессора, работающего в режиме адиабатического сжатия; p′h, p′l – давление потока соответственно на выходе из компрессора и на входе в компрессор; μ = 0,87 –коэффициент сжимаемости газа.

Для больших промышленных мембранных установок стоимость установки пропорциональна площади мембран. Таким образом, капитальные затраты будут определяться, как СА [8], где C – удельная стоимость мембраны в мембранном модуле, руб./м2; A – площадь мембраны в мембранном модуле на число мембранных модулей, м2.

Результаты и их обсуждение

Для определения оптимальных условий процесса разделения метана и гелия с учетом падения селективности при повышении давления были проведены численные исследования процесса разделения в одноступенчатой мембранной схеме с половолоконными мембранными модулями.

Согласно общим закономерностям мембранного газоразделения: чем больше перепад давлений на мембране, тем выше эффективность процесса разделения. Однако такая закономерность сохраняется только в случае постоянного значения проницаемости газов через мембрану. В случае увеличения проницаемости газов при повышении давления закономерность не сохраняется. На рис. 2 представлена зависимость концентрации гелия от давления газа в напорном канале, которую можно разделить на два характерных участка. На первом участке концентрация гелия в потоке пермеата увеличивается. Это обусловлено увеличением движущей силы и, как следствие, более интенсивным проникновением гелия через селективный слой мембраны. Начиная с некоторого давления, на втором участке концентрация гелия в потоке пермеата начинает убывать, что объясняется повышением проницаемости метана, которое является следствием увеличения давления.

Газоразделительная система, состоящая из одной мембранной ступени, не способна в полной мере решить задачу выделения гелия из природного газа. Для получения газов с необходимыми согласно технологическим требованиям характеристиками необходимо применять как минимум двухступенчатую схему. Применение трехступенчатой схемы для задачи разделения метана и гелия сопряжено с увеличением энергетических затрат при несущественном увеличении обогащения.

Возможны два основных варианта осуществления процесса разделения: компрессорная и вакуумная [3]. Компрессорная схема обычно используется, когда в качестве целевого продукта из смеси выделяют наименее проницаемый компонент. Вакуумная схема применяется в основном для получения наиболее проницаемого компонента. Возможен и комбинированный вариант – компрессорно-вакуумный. В этом варианте достигается максимальное значение средней движущей силы массопереноса.

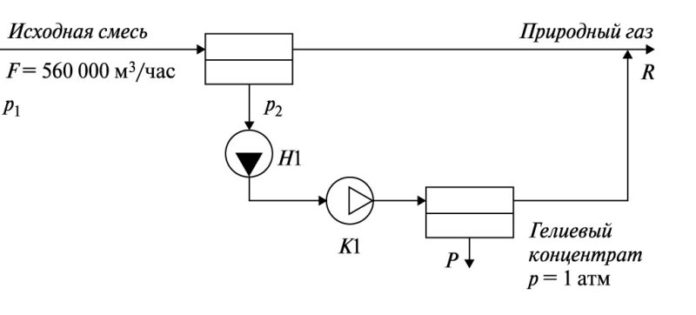

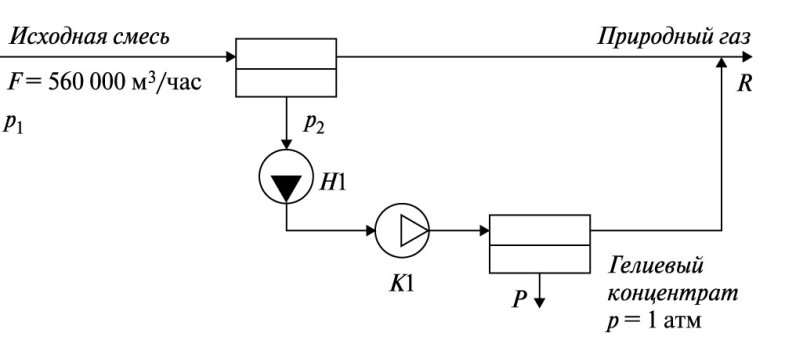

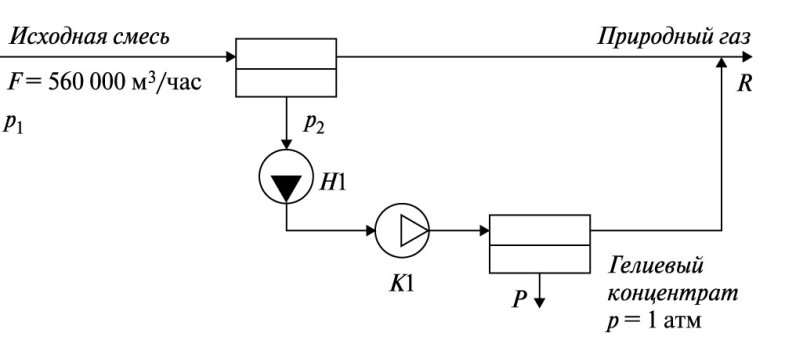

На рис. 3 представлена двухступенчатая компрессорно-вакуумная схема, которая включает две мембранных ступени, вакуумный насос (Н1) и компрессор (К1). Рабочий режим данной схемы определяется давлением газа p1 в напорном канале мембранных ступеней и давлением газа p2 в дренажном канале первой мембранной ступени.

1 –при L = f(p); 2 – L = const

Увеличение проницаемости компонентов газовой смеси при повышении давления над мембраной вносит значительные изменения в режим работы системы. На рис. 4, 5 представлены зависимости концентрации гелия в потоке пермеата от расхода этого потока соответственно для компрессорной и компрессорно-вакуумной схем. Приведенные данные рассчитаны с учетом и без учета влияния давления на коэффициент проницаемости. Из полученных результатов видно, что неучет влияния давления на проницаемость газов через мембрану ведет к ошибкам при проектировании и расчете рабочего режима системы.

1 –при L = f(p); 2 – L = const

Экономическую значимость учета влияния давления на проницаемость газов рассмотрим на зависимости удельных годовых затрат системы от давления в напорном канале для компрессорно-вакуумной системы (рис. 6). Как видно, зависимость удельных затрат от давления в случае учета влияния давления имеет минимум, соответствующий оптимальным с экономической точки зрения параметрам работы системы.

1 –при L = f(p); 2 – L = const

Таким образом, на основании изложенного можно сделать следующие выводы:

- во многих технологических расчетах влиянием рабочего давления на проницаемость газов пренебрегают и считают ее постоянной;

- данные по проницаемости, как правило, измерены для небольших перепадов давлений, но при разделении гелия и метана проницаемость метана с увеличением давления возрастает, что отрицательно сказывается на селективности мембраны и ведет к увеличению капитальных затрат при заданных параметрах продуктового газа;

- проектирование и оптимизация системы невозможна без учета влияния давления на проницаемость компонентов разделяемой смеси, поскольку это ведет к неверному выбору рабочего режима и параметров системы, что в конечном итоге скажется на качестве продукта и экономической эффективности газоразделительной системы в целом.

Список литературы

- Ануров С.А. Криогенные технологии разделения газов. М.: ООО «АР-Консалт», 2017. 233 с.

- Энергетическая стратегия России на период до 2030 года (ЭС-2030). Утв. распоряжением Правительства РФ от 13.11.2009 г. ¹1715-р.

- Каграманов Г.Г., Фарносова Е.Н. Научные и инженерные принципы разработки мембранных систем разделения газов //Теоретические основы химической технологии. 2017. Т. 51. ¹1. С. 43–50.

- Николаев Н.И. Диффузия в мембранах. М.: Химия, 1980. 232 с.;

- Li N.N., Long R.B. Permeation through plastic films //AIChE Journal. 1969. Т. 15. ¹1. С. 73–80.

- Лагунцов Н.И., Курчатов И.М., Карасева М.Д., Соломахим В.И. Оценка эффективности применения мембранных технологий для извлечения гелия из природного газа при повышенных давлениях//Мембраны и мембранные технологии. 2014. Т. 4. ¹4. С. 272–279.

- Лагунцов Н.И., Каграманов Г.Г., Курчатов И.М., Карасева М.Д. Осушка и очистка природного газа от диоксида углерода методом мембранного газоразделения //Мембраны и мембранные технологии. 2017. Т. 7. ¹1. С. 20–27.

- Hinchliffe A.B., Porter K.E. Gas separation using membranes. 1. Optimization of the separation process using new cost parameters //Industrial & engineering chemistry research. 1997. Т. 36. ¹3. С. 821–829.