Автор: Юрген Байер (Korting Hannover AG).

Опубликовано в журнале Химическая техника №4/2014

Юрген Байер (Korting Hannover AG) Ernst Korting) основали компанию Gebruder Korting («Братья Кёртинг») в Ганновере. Они быстро достигли успеха, проектируя и изготавливая так называемые струйные аппараты или эжекторы, а также промышленные горелки.

Спустя всего три года были открыты дочерние предприятия в Великобритании и США. Мировой спрос на продукцию от, как их называли, «Реактивных Братьев» рос стремительно. Инженер Эрнст подпитывал техническое развитие многочисленными изобретениями, обеспечивая постоянное преимущество над конкурентами, а Бертольд, человек бизнеса, работал с финансами.

Мастерская с двумя рабочими быстро выросла в большой завод, на котором уже трудились 376 офисных сотрудников и 1700 мастеров. Завод расположился на улице Баденштедтер в районе Ганновер-Линден.

В начале 1890 гг. был заложен первый камень рабочего поселка на землях напротив завода – Ko ··rtingsdorf (деревня Korting). «Дайте рабочему хороший дом, дайте ему сад и участок земли для возделывания, и он уйдет от пивных заведений и пустой болтовни у барной стойки и найдет себя в заботе о саде и домашних делах», – так говорил Эрнст Кёртинг о необходимости строительства деревни Korting.

Сегодня компания возглавляется доктором Йорком Фушем, наследником братьев Кёртинг в пятом поколении. Диапазон продукции постоянно развивается и сейчас составляет три направления:

- струйные эжекторы и вакуумные технологии;

- газоочистка и экологически чистые технологии;

- промышленные горелки и теплотехника.

И, конечно, самой востребованной продукцией являются струйные эжекторы, которые Korting развивает уже 140 лет. «Каждый эжектор неповторим, так как произведен согласно спецификации заказчика», – говорит Юрген Байер.

Сегодня в Korting работают 260 сотрудников в Ганновере, из которых около 100 человек – инженеры. Кроме того, основаны филиалы и дочерние предприятия Кёртинг в Германии, Китае, Индии, Польше, России, Малайзии и Бразилии. Доля продукции, производимой на экспорт, составляет около 80%. Korting Hannover AG – компания с богатым прошлым и большим будущим.

Пароструйные вакуумные системы – оптимальное решение

Возможности применения многоступенчатых пароструйных вакуумных систем в производственных процессах практически безграничны. Возможны различные конструкции таких установок.

Исходя из требований к технологическому вакууму, параметров охлаждающей воды, давления рабочего пара, производится подбор предварительных ступеней сжатия (от одной до трех), устанавливаемых до первого промежуточного конденсатора. В особых случаях оптимальные параметры работы достигаются благодаря использованию предварительного конденсатора.

Пароструйные вакуумные насосы создаются с учетом результатов многочисленных испытаний на собственном стенде. Так как в настоящее время отсутствуют достоверные теоретические или математические методы точных расчетов пароструйных вакуумных установок, результаты этих испытаний являются решающим фактором при создании надежных и экономичных конструкций.

Даже в предельных диапазонах, например при очень низких давлениях рабочего пара (применимо даже к отходящему пару с абсолютным давлением менее 0,1 МПа) или с очень высокими степенями сжатия (до 16:1 в зависимости от абсолютного давления), удается создать надежную конструкцию благодаря накопленным за многие годы результатам измерений.

Техническое описание пароструйной вакуумной установки

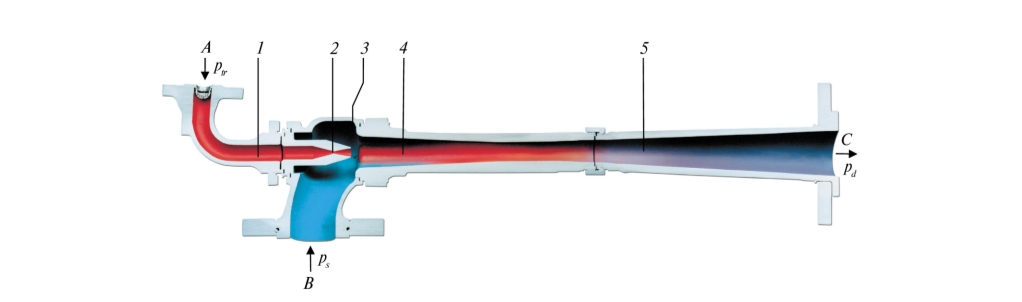

В основе работы любой пароструйной вакуумной установки находится эжектор (струйный насос). На рисунке изображен пароструйный вакуумный насос (в качестве рабочей среды для создания вакуума используется пар).

Самыми важными узлами для работы установки являются сопло 2 и диффузор 4 + 5. Через эти узлы последовательно прокачивается рабочая среда. Сечение потока изменяется вдоль всего этого тракта. В рабочем сопле 2 давление падает, и скорость потока увеличивается. Напротив, в диффузоре 4 + 5 скорость потока вновь замедляется. При этом давление увеличивается до значения противодавления на выходе из струйного насоса. Между рабочим соплом и диффузором находится область с самым низким статическим давлением; это – давление на всасывании ps. Здесь всасываемый поток через всасывающий фланец поступает в смесительную камеру 3 и смешивается с рабочей средой, движущейся в этом месте с очень большой скоростью. При этом часть энергии движения передается всасываемому потоку. Скорость потока замедляется, а давление возрастает, и смесь рабочего и всасываемого потока прокачивается через диффузор.

Степень увеличения давления от ps на всасывании до противодавления pd является величиной напора для всасываемого потока или уровнем перепада давления струйного насоса. Отношение pd/ps представляет собой коэффициент сжатия или компрессии струйного насоса.

Таким образом, в струйном насосе статическая энергия давления рабочей среды, которую нельзя использовать непосредственно, преобразуется в кинетическую энергию. Эта энергия передается путем передачи импульсов всасываемому потоку при смешивании. После этого диффузор вновь преобразует кинетическую энергию смеси из рабочего и всасываемого потока в статическую энергию давления.

В изображенном на рисунке пароструйном вакуумном насосе критическое значение отношения давлений в рабочем сопле 2 превышено (это видно по расширению сечения сопла после самого узкого места); скорость пара превышает скорость звука. Рабочий и всасываемый поток смешиваются со сверхзвуковой скоростью, и эта смесь подается на вход диффузора. При этом скорость потока падает до скорости звука. Дальнейшее повышение давления до значения противодавления pd происходит в расширяющемся участке диффузора.

В качестве рабочей среды используют пар с избыточным давлением, сжатый газ, сжатый воздух, воду или другие жидкости.

Korting Hannover AG поставляет в Китай компактные вакуумные установки из графита

Через свое дочернее предприятие в Пекине Korting Hannover AG поставил восемь многоступенчатых вакуумных установок из графита в компанию «Жиансу Лихай Кимикал Индастри Ко Лтд». Эти малогабаритные вакуумные системы предназначены для тонкой органической химии – для производства 26 000 т/год бензилхлорида. Ввод в строй производства запланирован в 2014 г. «Компоненты технологического процесса высоко коррозионно-активны, токсичны и представляют угрозу здоровью и окружающей среде», – поясняет д-р Андреас Хоффманн, проектный инженер Korting Hannover AG.

1 – предкамера сопла с фильтром пара; 2 – рабочее сопло; 3 – смесительная камера; 4, 5 – диффузор;

А – рабочий пар с давлением ptr; B – всасывающий поток с давлением ps; С – смешанный поток pd

Это такие компоненты, как монохлорбензол, дихлорбензол, хлоральдегид, бензилхлорид и хлорид водорода. «Поэтому нашему заказчику требовались коррозионностойкие и безотказные в работе установки», – добавляет д-р Хоффманн. Пароструйные вакуумные системы Korting Hannover AG, изготовленные из графита, полностью удовлетворяют этим требованиям. Особенно в случае с хлоридами, когда графит является одним из самых устойчивых материалов. Прямоточная конструкция, основанная на эжекторах, позволяет наиболее эффективно использовать графит в этих системах. «Кроме того, успешно прошли тесты на протечки в системе при некотором превышении допустимого давления для исключения утечек токсичных газов при остановках системы», – отметил д-р Хоффманн.

Так как размеры свободного пространства в цехе «Жиансу Лихай Кимикал Индастри Ко Лтд» ограничены, было найдено компактное решение. В результате специалисты Korting Hannover AG создали установку, которая сочетает несколько ступеней конденсации в одном конденсоре, что позволило каждую установку устанавливать на площади 2×2 м.

На этапах сборки и доставки установки особое внимание уделяли осторожности и аккуратности, так как «важной характеристикой графита является его хрупкость», – говорит д-р Хоффманн. Графит чувствителен к сотрясениям и чрезмерным усилиям. Установка поставлялась полностью собранной, чтобы избежать возможных ошибок при сборке на площадке заказчика. К графитовым форсункам были подсоединены гибкие муфты, что позволит предотвратить прямую передачу внешних сил и моментов на графитовые детали. Специально для транспортировки установка была помещена на поддон с амортизаторами и датчиками вибрации, что очень важно.

В настоящее время все установки доставлены заказчику в идеальном состоянии. «Все прошло гладко», – добавил д-р Хоффманн. Заказчик говорит более позитивно: «Мы очень довольны системой, которую поставил нам Korting Hannover AG. Она идеально подходит к нашему производству», – говорит спикер компании «Жиансу Лихай Кимикал Индастри Ко Лтд».– Графитовые компоненты легко установились, и мы уверены, что сможем начать наше производство в начале 2014 года».

Производство полиэстеров: создание вакуума с помощью технологических паров

Для Korting Hannover AG, 2011 и 2012 гг. явились временем бума вакуумных систем, работающих за счет технологических паров. Ключевую роль здесь играют эжекторы, которые в качестве рабочей среды используют органические пары вместо привычного водяного пара. «Можно найти много преимуществ, обусловленных свойствами различных технологических паров, таких, как этиленгликоль, бутандиол и монохлорбензол, и их наличием в технологических процессах»,– объяснил Генрих- Аренд Крёмер, инженер компании Korting.– Это помогает предотвратить выбросы отходов производства и сократить затраты энергии».

Эжекторы превосходно подходят для работы в самых сложных условиях – в производстве полиэстеров, используемых для PET бутылок, текстильных волокон и технической пластмассы для автомобильной и электронной отраслей промышленности.

Сегодня Korting создал установки с потоком всасывания до 300 000 м3/ч и давлением на стороне всасывания до 0,2 мбар. Наши сервисные инженеры готовы оказать помощь при запуске, настройке систем по всему миру. Имея за плечами многолетний опыт, они гарантируют работу оборудования согласно требованиям заказчика. Кроме традиционных материалов, при изготовлении эжекторов могут применяться особые сплавы и материалы – сплав «Хастелой», титан, графит.

Обращаем внимание читателей на то, что компания Korting Hannover AG готова инвестировать средства в изучение вопроса о том, как различные технологические пары и газы могут быть использованы в качестве рабочей среды.