Автор: А.С. Стрекаловских (ОАО «НИИК»)

Опубликовано на портале «Химическая техника», ноябрь 2019

В статье приведены сведения о первом, новом для ОАО «НИИК» проекте агрегатов неконцентрированной азотной кислоты.

Агрегаты УКЛ-7-76М запроектированы НИИК при сотрудничестве с ИТЦ «ХимАзот-СПб», имеющем богатый опыт модернизации и реконструкции действующих установок азотной кислоты, а также строительства новых установок по производству азотной кислоты.

По условиям EPC договора с заказчиком («Апатит», г. Череповец) НИИК проектирует два агрегата УКЛ-7-76М (№ 1 и № 2), поставляет и строит только агрегат УКЛ-7-76М № 1.

Таким образом, по 1-му агрегату выполняются все работы «под ключ». Полная реализация контракта составляет 24 месяца.

За это время проведены следующие виды работ.

Проектирование:

- изыскания и обследования;

- разработка и согласование ОТР с заказчиком;

- разработка ПД;

- проведение общественных слушаний;

- прохождение ГГЭ с получением ПЗ;

- разработка РД;

- разработка проектов нормативов выбросов и отходов на время СМР и ПНР.

Поставка:

- закупка оборудования и материалов с согласованием у заказчика (затверждённый вендор-лист);

- логистика и поставка оборудования на площадку строительства;

- контроль над изготовлением оборудования с обязательными постоянными фотоотчётами.

Строительно-монтажные работы +:

- АН;

- эксплуатационная документация;

- паспортизация;

- проведение курсов по обучению персонала.

Кроме того, были выполнены ПНР всех контуров и систем.

Впервые для НИИК гарантия составляет 36 месяцев после ввода в эксплуатацию объекта.

С заказчиком был утверждён вендор-лист, в который вошли только надёжные фирмы-изготовители, фирмы с мировыми именами и серьёзными большими референциями.

Большая и успешная работа была проведена по логистике, что дало уменьшение времени хранения на складах или передачу «в монтаж с колёс».

При заключении договоров на изготовление оборудования сразу составлялся график инспекций: таким образом, специалистами ОАО «НИИК» производился тщательный технический контроль над изготовлением оборудования и материалов, поэтому и НИИК, и заказчик были уверены в качестве поставляемого оборудования.

В проекте применено оборудование следующих фирм-изготовителей:

- АО «Дальэнергомаш»;

- KRALOVOPOLSKA;

- ООО «Белэнергомаш»;

- АО «ЗАВКОМ»;

- CMI;

- Корпорации «ВСМПО-АВИСМА»;

- ООО «УЗХНО»;

- ООО «Ижевскхиммаш»;

- ООО «БОРХИММАШ»;

- Nordic;

- ДЗХО «Заря»;

- Honeywell (АСУ ТП).

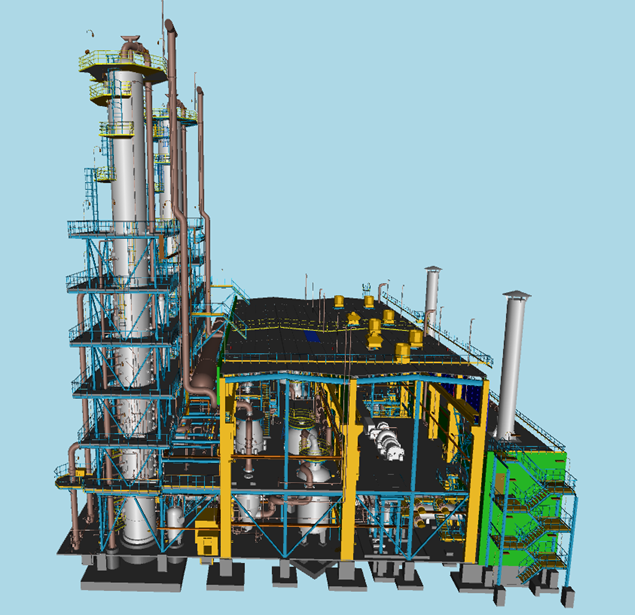

Проектирование было проведено в программном комплексе 3D-проектирования AVEVA, за основу был взят агрегат УКЛ-7-76. Модернизированный агрегат УКЛ-7-76М предусматривает применение современных технологий с максимальным использованием внутренней энергии процессов и нового технологического и энергетического оборудования. От базового проекта унифицированной комплектной линии УКЛ-7-76 агрегат УКЛ-7-76М отличается следующим:

- повышенной производительностью;

- пониженным энергопотреблением;

- селективной каталитической очисткой с высокоэффективным катализатором блочной структуры;

- снижением тепловых нагрузок на оборудование и трубопроводы, улучшением условий их эксплуатации и продлением срока службы;

- улучшением экологических показателей по выбросам в атмосферу;

- упрощением пуска, остановки и управления агрегатом.

Главным требованием заказчика (оно же главное отличие модернизированной от типовой УКЛ) заключалось в повышении производительности агрегата УКЛ-7-76М. Производительность по продукту стала больше на 15 000 т/год.

При этом стояла задача использовать всем известный, хорошо себя зарекомендовавший, проверенный временем газотурбинный агрегат ГТТ-3М производства АО «Дальэнергомаш».

Для выполнения двух главных задач (увеличение выхода продукта» и уменьшение расходов) было решено минимизировать сопротивление газового тракта («расшить» все «узкие» места) и увеличить конверсию.

Улучшения коснулись практически каждого аппарата. Так, была усовершенствована конструкция абсорбционной колонны, в результате чего увеличена пропускная способность и улучшен процесс сепарации влаги из хвостового газа при повышенной производительности агрегата (применены стандартные ГОСТовские тарелки, которые легче найти при необходимости замены).

Новая конструкция реактора селективной очистки обеспечивает процесс селективной очистки как на гранулированных катализаторах, так и на высокоэффективных блочных катализаторах (в данном проекте использованы блочные катализаторы «Хальдор Топсе»).

Котёл-утилизатор и пароперегреватель разработаны на повышенную производительность с сохранением сопротивления на низком уровне.

В ряде аппаратов применены нетипичные для НИИК материалы (Т-203А холодильник-конденсатор 1-й ступени; подогреватель хвостовых газов 1-й ступени). В других аппаратах устранены недостатки существующих конструкций, благодаря чему обеспечена работа оборудования на повышенных нагрузках.

«Сердцем» агрегата УКЛ является контактный аппарат. В контактном аппарате увеличен контактный диаметр: увеличилась площадь контакта с катализаторной сеткой и пропускная способность.

Кроме того, была применена новая поддерживающая система (разработка ИТЦ ХимАзот-СПб). Один из ключевых параметров – работа распределительной системы контактного аппарата была рассчитана в специальном программном комплексе.

Все эти технические решения позволяют получить конверсию в контактном аппарате более 93%.

«Лёгкими» агрегата УКЛ является газовая турбина ГТТ-3М. Сама ГТТ-3М в целом не изменилась (однако были улучшены подшипники, муфты, уплотнения и др.). Характеристики ГТТ-3М при этом остались на уровне существующих ТУ.

Были обнаружены следующие проблемы ГТТ-3М:

- трудности с ремонтами РД (ФАС) – их больше не выпускают;

- сажеобразование в универсальной камере сгорания топлива (УКСТ);

- повышенные требования к квалификации персонала, осуществляющего ручной пуск ГТТ-3М и розжиг УКСТ;

- остановы или работа на повышенных температурах масла в подшипниках;

- остановы турбины и простои всего агрегата из-за несовершенства масляной системы управления.

Специалистами ОАО «НИИК» был внесен ряд изменений в обвязке ГТТ-3М:

- установлен современный разгонный двигатель на 10 кВ с повышенным КПД, широким диапазоном регулирования частоты вращения и сниженным энергопотреблением;

- предусмотрен частотно-регулируемый привод – один на несколько агрегатов. Предложен каскадный пуск агрегатов УКЛ. Во время работы агрегатов ЧРП не работает;

- новая конструкция УКСТ детально рассчитана в специализированном программном комплексе, учитывающем распределение тепловых полей и полноту сгорания;

- в обвязку турбины введен теплообменник хвостовых газов (ХГ) для снятия тепла ХГ и более «мягкого/комфортного» режима работы ГТТ (увеличение ресурса турбины);

- исключён блок топливных гидравлических клапанов для уменьшения остановов турбины;

- разработан автоматический пуск турбины для снижения рисков, увеличения ресурса турбины, что в итоге экономит деньги заказчика.

Пуск ГТТ теперь осуществляется из ЦПУ. Для этой цели был проведён ряд мероприятий; основные из которых – установка специального «скоростного» контроллера Honeywell, а также использование высокоточного топливного регулирующего клапана Woodward.

Агрегат УКЛ-7-76М модернизирован с применением современных технологий с максимальным использованием внутренней энергии процессов и нового технологического и энергетического оборудования, обладает высокой конверсией, производит больше азотной кислоты и снижает расходы, благодаря чему решается много существующих сейчас проблем заказчика.