Автор: А.Е. Барулин (Новомосковский комплексный отдел ОАО «НИИК»)

Опубликовано на портале «Химическая техника», ноябрь 2019

Гранулированная аммиачная селитра широко используется в качестве удобрения в сельском хозяйстве и является важнейшим источником питательных веществ для выращиваемых культур. Рост производства сельскохозяйственной продукции, произошедший в России в последние годы, обусловливает необходимость выпуска дополнительных объемов аммиачной селитры.

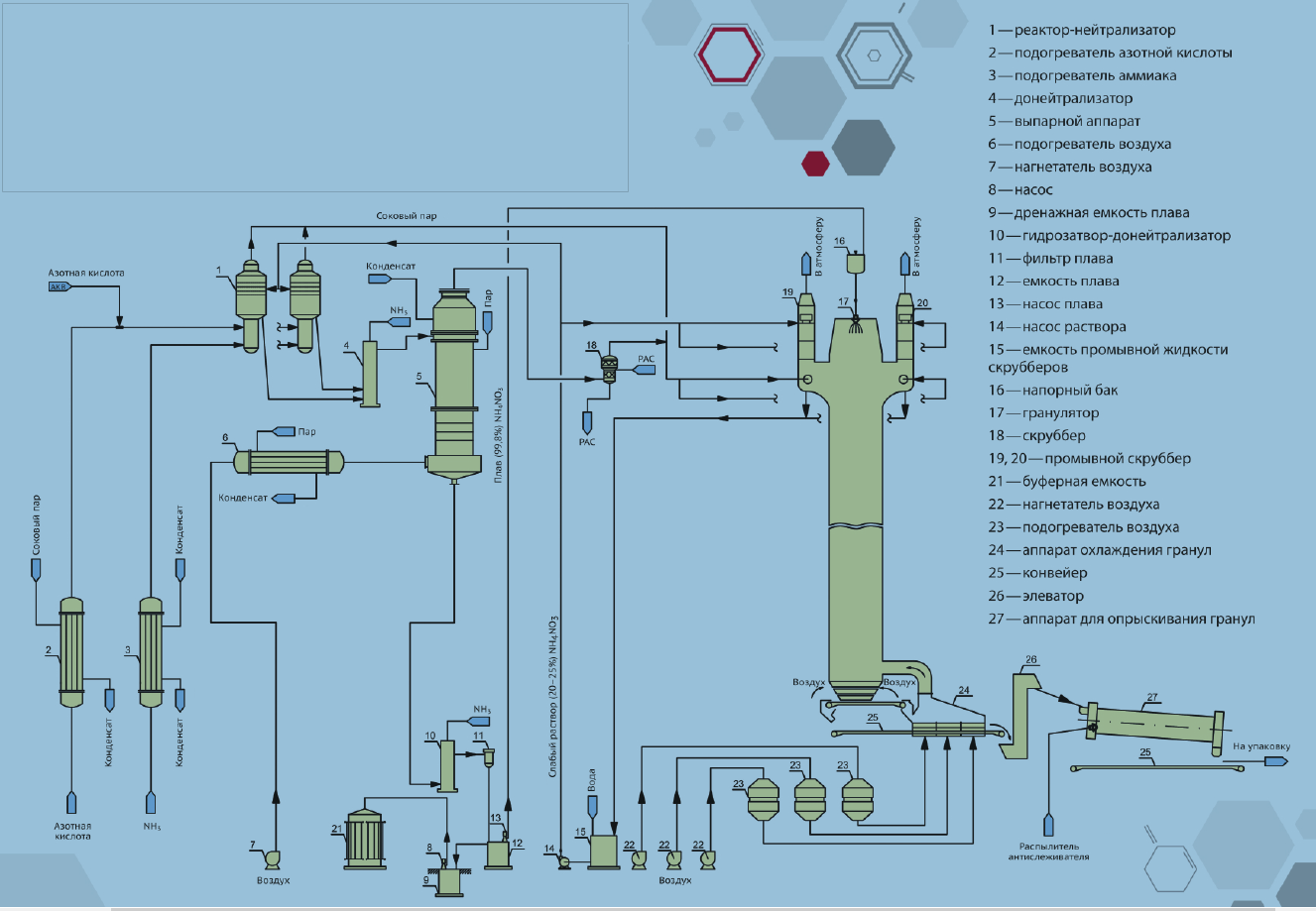

В настоящее время наибольшее количество аммиачной селитры в России производится на агрегатах АС-72 и АС-72М советской постройки. Принципиальная технологическая схема представлена на рис. 1. Производительность исходных агрегатов составляла 56,8 т/ч.

Длительный опыт эксплуатации данных агрегатов на предприятиях отрасли подтвердил наличие резервов оборудования, позволяющих при работе на форсированных нагрузках без ущерба для качества продукции и безопасности процесса достичь повышения проектной суточной выработки с соответствующим повышением годовой производительности.

Вместе с тем в процессе эксплуатации агрегатов АС-72 и АС-72М выявлен ряд недостатков, снижающих эффективность их работы.

Заложенные по изначальному проекту запасы в технологическом оборудовании, а также внедрение ряда технических решений позволяют значительно увеличить мощность существующих агрегатов путем точечного расширения «узких» стадий существующих производств.

Такой подход является экономически оправданным по сравнению со строительством новых агрегатов.

Но поскольку сырьем для производства аммиачной селитры выступают аммиак и азотная кислота, часто производящиеся на той же промышленной площадке, производительность агрегатов аммиачной селитры может лимитироваться количеством исходного сырья. Поэтапное увеличение производительности агрегатов – источников сырья обусловливает этапный подход к реконструкциям агрегатов аммиачной селитры.

Последние 2–3 года специалисты ОАО «НИИК» начали работу по реконструкции агрегатов АС-72 и АС-72М с привлечением научной части компании и проектного подразделения. Есть результаты проработки с минимальным набором по реконструкции и без изменения количества оборудования. Реализация предусмотренных реконструкцией и техническим перевооружением мероприятий включает технические решения по интенсификации агрегатов, основанные на использовании резервов оборудования, а также по расширению ассортимента выпускаемой продукции и повышению ее качества. Освоение новых видов продукции обеспечивает работу производства по гибкой схеме, позволяющей перестраиваться на выпуск наиболее востребованной продукции согласно конъюнктуре рынка.

В результате проработок выполнена бюджетная оценка стоимости реализуемых решений.

Далее будут описаны технические решения, направленные на повышение производительности агрегатов АС-72М сначала до 80 т/ч, а затем и 90 т/ч, на интенсификацию процессов, энерго- и ресурсосбережения, улучшение экологических показателей и повышение конкурентоспособности получаемого удобрения с минимально возможными капитальными затратами.

Увеличение мощности до 80 т/ч

В результате проработки и реализации на конкретном объекте в стадии проектной документации ОАО «НИИК» имеет опыт проектирования по техническому перевооружению агрегата АС-72М с доведением производительности до 80 т/ч (1920 т/сутки).

Основные мероприятия, реализуемые в рамках технического перевооружения

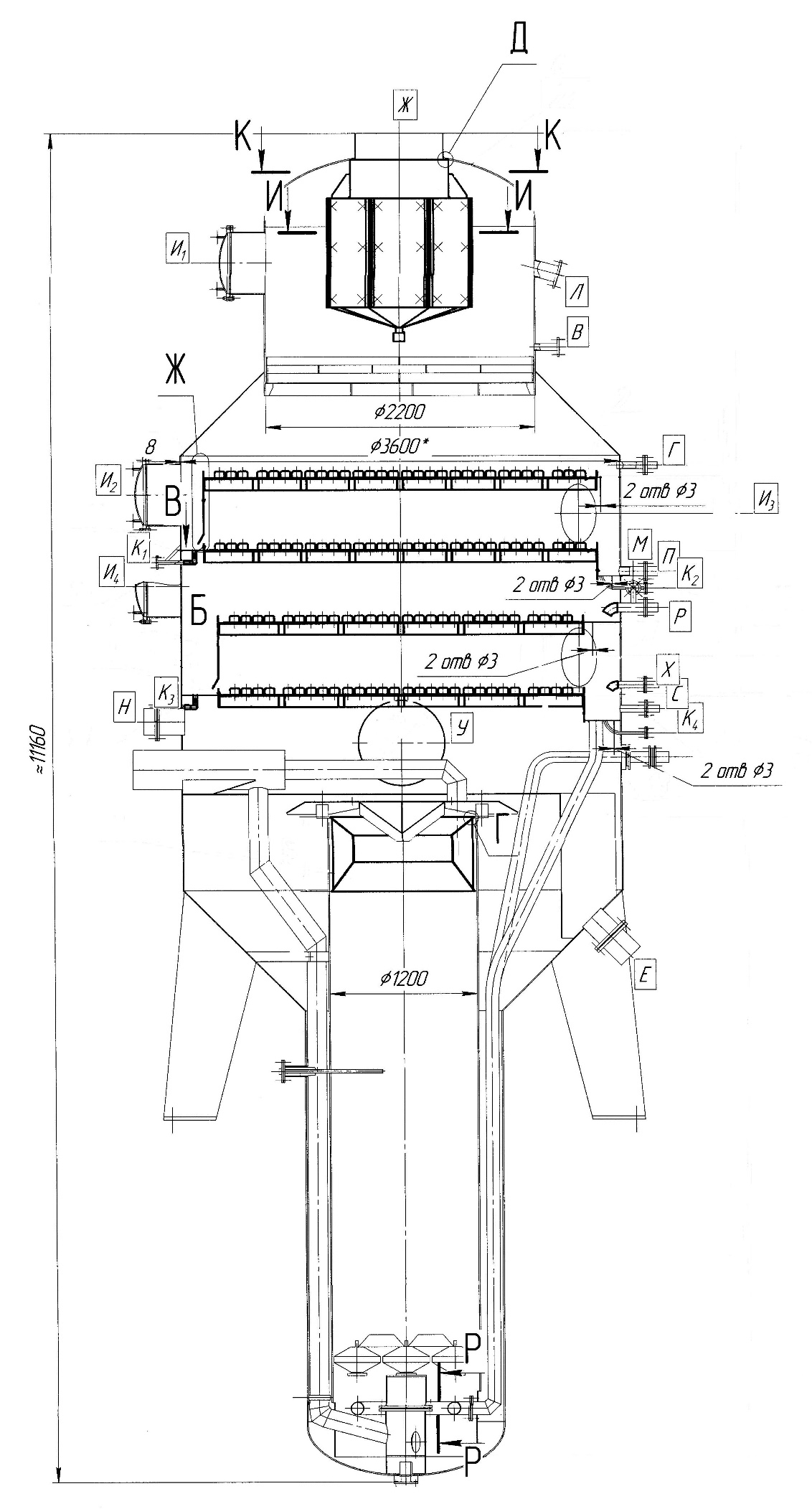

Реконструкция существующих аппаратов ИТН

Аппарат ИТН по проекту АС-72М был рассчитан на нагрузку по раствору аммиачной селитры (РАС) ~31 т/ч. Увеличение производительности агрегата до 80 т/ч по готовому продукту увеличивает расход раствора аммиачной селитры из каждого ИТН до ~44 т/ч (на 42 %). Столь значительное увеличение нагрузки на аппарат приводит к увеличению скоростей потоков и, как следствие, к увеличению гидравлических сопротивлений. Повышенное гидравлическое сопротивление на выходе из барботеров исходных реагентов может стать причиной повышенной вибрации и даже отрыва барботеров.

Техническим решением предусматривается расширение проходного сечения в суживающем устройстве на выходе из реакционного стакана, что позволит повысить (до 85–90 % существующей при нагрузке 56,8 т/ч) степень циркуляции при повышении нагрузки.

Для снижения уноса до проектных значений на повышенной нагрузке в существующем корпусе аппарата техническим решением предусматривается реконструкция колпачковых тарелок с увеличением рабочей площади тарелки и уменьшением диаметра колпачков. В результате на нагрузке 80 т/ч скорость в рабочем сечении снизится.

Для минимизации вторичного брызгоуноса предусматривается замена сетчатых демистеров сетчатым сепаратором, расположенным вертикально, и организация отвода уловленных капель.

ОАО «НИИК» реализовало в стадии проектной документации реконструкцию внутренних устройств в реакционной и сепарационной частях существующих аппаратов ИТН.

Вид аппарата ИТН после реконструкции представлен на рис. 2.

Альтернативный вариант по узлу нейтрализации

Альтернативой описанным техническим решением может быть установка 3-го аппарата ИТН параллельно существующим. Такое решение позволяет эксплуатировать аппараты в щадящем режиме, что снижает риск непредвиденных и аварийных остановок узла нейтрализации, в то время как схема с реконструкцией ИТН фактически выбирает все имеющиеся у аппарата запасы и дополнительно нагружает существующее оборудование. При этом стоимость возможных потерь от недовыработки продукции на период остановки может быть сравнима со стоимостью дополнительного оборудования.

Узлы донейтрализации и выпарки

Согласно произведенным расчетам, существующие аппараты узлов донейтрализации и выпарки при концентрации раствора не меньше 90 % мас. не требуют реконструкции.

При этом при работе на магнезиальной добавке на стенках теплообменных трубок и на тарелках в нижней части выпарных аппаратов со временем происходит отложение нерастворимого осадка. Это приводит к ухудшению процесса выпаривания, а при сильном зарастании отверстий тарелок – к заливу раствором выпарного аппарата. В результате необходимо проводить периодическую промывку аппарата.

В целях минимизации времени простоя агрегата при проведении периодических промывок выпарных аппаратов была предложена установка дополнительной нитки выпаривания, включающая выпарной аппарат и гидрозатвор-нейтрализатор. Воздух подается от существующего вентилятора попеременно в один из выпарных аппаратов.

Узел гранулирования

Проводятся испытания с целью определения возможности работы существующего узла гранулирования на нагрузке 80 т/ч. Вопрос о необходимости замены грануляторов решается в зависимости от их типа и характеристик. Для акустических грануляторов типа АГ400 производительностью до 27 т/ч замена не требуется (3´27 = 81).

Возможна также установка грануляторов типа ВВГ-500 производительностью 30…37,5 т/ч.

Грануляционная башня

Проводятся расчёты температуры гранул на выходе из гранбашни при различной температуре окружающего воздуха и грансоставе, соответствующем ГОСТ. В большинстве случаев (для холодного и умеренного климата) эксплуатация башни при повышенной нагрузке 80 т/ч возможна, кроме самых жарких летних месяцев.

В зависимости от принятого варианта реконструкции кипящего слоя определяется необходимая степень увеличения производительности вытяжных вентиляторов на гранбашне. В любом варианте скорость воздуха в гранбашне не должна превышать 2 м/с.

В выполненном для заказчика проекте было заложено увеличение мощности двигателей двух вытяжных вентиляторов.

Узел охлаждения в кипящем слое

Проводятся технологические расчёты и, исходя из местных условий и экономических соображений, выбирается один из вариантов реконструкции:

а) увеличение производительности существующих вентиляторов перед кипящим слоем;

б) монтаж системы охлаждения воздуха, поступающего под одну или две конечные ступени аппарата КС;

в) устанавливается дополнительная (четвёртая) ступень аппарата КС;

г) дополнительно устанавливается аппарат поверхностного доохлаждения (при гарантиях фирмы отсутствия увлажнения селитры в аппарате).

Для выполненного проекта заказчик по экономическим соображениям выбрал вариант «а» – увеличение производительности существующего вентилятора перед второй ступенью КС и «в» – установку дополнительной (четвертой) ступени аппарата КС.

Узел транспортировки гранул

Производительности ленточных конвейеров агрегата (ПТ-30, ПТ-51 и ПТ-52) не соответствуют производительности агрегата АС-72М после реконструкции, однако ширины ленты и запаса мощности электродвигателя конвейера ПТ-30 будет достаточно для работы на производительность 80 т/ч (1920 т/сутки); для увеличения пропускной способности конвейеров ПТ-51 и ПТ-52 существующие электродвигатели и редукторы заменяются.

Оценка стоимости

В результате проработки и реализации данных технических решений выполнена бюджетная оценка стоимости данных решений. Для агрегата АС-72М она составила 31 267 000 руб.

Увеличение мощности до 90 т/ч

В результате проработок ОАО «НИИК» разработаны основные технические решения для агрегата АС-72М с повышением производительности до 90 т/ч (2160 т/сутки).

Данные технические решения еще не реализованы и ОАО «НИИК» готово рассмотреть предложения на их реализацию.

Основные мероприятия, реализуемые в рамках данного технического перевооружения, следующие.

Узел нейтрализации

Предусматривается установка дополнительного аппарата ИТН, а также подогревателя азотной кислоты перед ним.

Узел донейтрализации

Объём существующего донейтрализатора недостаточен для ведения процесса, предусматривается установка донейтрализатора большего размера.

Узел выпаривания

Предусматривается параллельная нитка выпаривания, аналогичная существующей:

- установка выпарного аппарата Т10/1;

- установка гидрозатвора-нейтрализатора поз. Р-13/1;

- установка нагнетателя воздуха поз. В-12/1;

- установка подогревателя воздуха поз. Т-11/1.

При необходимости чистки теплообменных трубок от отложений предполагается временный переход на работу в одну нитку и снижение нагрузки до 80 т/ч.

Узел перекачки плава

Для перекачки увеличенного количества плава в работу задействуются два существующих насоса. Для создания резерва предусмотрена установка дополнительной емкости плава, насоса плава и прокладка трубопровода плава на верху гранбашни, аналогичные существующим.

Узел гранулирования

Предусматривается замена существующих по исходному проекту грануляторов статическими грануляторами вибрационного типа ВВГ-500, производительностью 30…37,5 т/ч.

Грануляционная башня

С увеличением производительности увеличивается количество гранул аммиачной селитры в стволе гранбашни. Также появляется дополнительное количество пара из аппаратов ИТН и паровоздушной смеси из параллельно устанавливаемого выпарного аппарата. Это приводит к недостатку воздуха в стволе гранбашни для охлаждения гранул до требуемой температуры.

С целью увеличения производительности предусматривается замена приводов дымососов (увеличение мощности и частоты вращения приводов) либо полная замена дымососов.

При дальнейшем увеличении производительности агрегатов АС-72 расширение стадии грануляции возможно путем установки параллельного гранулирования плава в скоростных барабанных грануляторах разработки ОАО «НИИК».

Узел охлаждения в кипящем слое

Проводятся технологические расчёты и, исходя из местных условий и экономических соображений, выбирается один из вариантов реконструкции:

а) увеличение производительности существующих вентиляторов перед кипящим слоем;

б) монтаж система охлаждения воздуха, поступающего под одну или две конечные ступени аппарата КС;

в) устанавливается дополнительная (четвёртая) ступень аппарата КС;

г) дополнительно устанавливается аппарат поверхностного доохлаждения (при гарантиях фирмы отсутствия увлажнения селитры в аппарате).

Узел транспортировки гранул

Для увеличения пропускной способности конвейеров ПТ-30, ПТ-51 и ПТ-52 существующие электродвигатели и редукторы заменяются.

Оценка стоимости

В результате проработки и реализации данных технических решений выполнена бюджетная оценка стоимости данных решений. Для агрегата АС-72М она составляет 271 797 000 руб.

Дополнительные (рекомендуемые) мероприятия

Далее приведены мероприятия, не обязательные для увеличения нагрузки агрегата, однако благотворно влияющие на характеристики ведения процесса и улучшение экологической характеристики производства.

Ревизия и замена морально устаревших pH-метров

Замер кислотности среды на выходе из аппаратов ИТН и донейтрализаторов является важным показателем, влияющим на безопасность процесса. Наличие кислотной среды в растворах и плаве аммиачной селитры ускоряет реакции термического разложения аммиачной селитры. Современные рH-метры обеспечивают более точное и надежное измерение параметра.

Монтаж установки выпаривания слабых растворов

Согласно базовому проекту, слабые растворы аммиачной селитры из циклов очистки газообразных выбросов, узла растворения некондиционной фракции, а также растворов, накопленных во время пусковых или нештатных ситуаций, направлялись в реакционную часть аппаратов ИТН, что приводило к разбавлению РАС и соответственно к дополнительной нагрузке на стадию выпаривания.

Установка дополнительного выпарного аппарата позволяет разгрузить существующий основной выпарной аппарат, а также ускорить переработку слабых растворов.

Реконструкция узла очистки скрубберов гранбашни

Для очистки газовых выбросов на производстве аммиачной селитры изначально была спроектирована и реализована скрубберная очистка. Однако она не была рассчитана на степень очистки, актуальную в настоящее время, и на производительность, необходимую в современных установках.

Техническим решением предусматривается реконструкция узла фильтрации отходящей из гранбашни паровоздушной смеси, что обеспечивает снижение выбросов в атмосферу и возращение уловленной аммиачной селитры в технологический процесс на стадию выпаривания.

Также ОАО «НИИК» разработало для снижения показателей выбросов вредных веществ в атмосферу аппарат очистки принципиально новой конструкции. Он основан на очистке по принципу мокрой фильтрации, которая соединяет растворение твердых с абсорбцией газообразной составляющей за счет орошения очищаемого потока водным раствором азотной кислоты.

Выполненные проработки подтверждают техническую целесообразность и экономическую эффективность вложения средств в техническое перевооружение производства минеральных удобрений, обеспечивающее следующее:

- увеличение выхода широко востребованной продукции;

- увеличение коэффициента использования имеющегося на предприятии оборудования;

- увеличение конкурентоспособности в результате улучшения потребительского и агротехнического качества азотных удобрений;

- освоение новых видов удобрений, пользующихся повышенным спросом на внутреннем и зарубежном рынках;

- повышение надежности за счет резервирования производительности наиболее нагруженных узлов, снижения простоев, связанных с чисткой и промывкой оборудования;

- внедрение мероприятий по улучшению экологической характеристики производства с сокращением вредных выбросов в атмосферу и утилизацией веществ, уловленными газоочистными установками, в технологическом цикле.