Автор: Р.А. Романов («ООО Балтех»).

Опубликовано в журнале Химическая техника №2/2016

Снижение затрат на эксплуатацию, ремонт и техническое обслуживание технологического оборудования относится к основными и приоритетными задачами предприятий нефтехимического комплекса. На любом производстве в основе технологического оборудования большое место занимает роторное (динамическое) оборудование: электродвигатели, насосы, вентиляторы, компрессоры, редукторы, турбины.

По статистике компании «БАЛТЕХ», самыми распространенными дефектами динамического оборудования являются: дефекты подшипниковых опор, несоосность линии вала, неуравновешенность роторов (дисбаланс), и, как следствие, на всех типах машин и станков появляется повышенная вибрация. Компания «БАЛТЕХ» имеет многолетний опыт в обеспечении надежности роторных (динамических) машин и механизмов. В прошлом году нашей компании исполнилось 15 лет. За эти годы мы помогли организовать отделы надежности на промышленных предприятий России и стран СНГ, более чем на 2 000 предприятий в различных отраслях промышленности (энергетика, металлургия, нефтехимия, машиностроение, транспорт, бумажная и пищевая отрасли).

Кроме производства и поставки приборов и систем для технической диагностики мы проводим курсы повышения квалификации для механиков и энергетиков, а также предлагаем сервисные услуги (аутсорсинг) с выездом на предприятие заказчиков. В данной статье мы хотим осветить только вопросы, связанные с балансировкой валов и роторов динамического оборудования и выбором варианта решения данной задачи.

Итак, что такое балансировка?

Балансировка – это процесс измерения и устранения дисбаланса ротора, который возникает в сечениях тела ротора (или валопровода из нескольких валов) из-за неоднородности материала, погрешностей изготовления и сборки ротора (детали, изделия), износа, коррозии, налипания частиц рабочей среды на данный ротор и т.п.

Вначале нужно определить, каким методом следует устранить неуравновешенность роторов, т.е. каким средством выполнить балансировку.

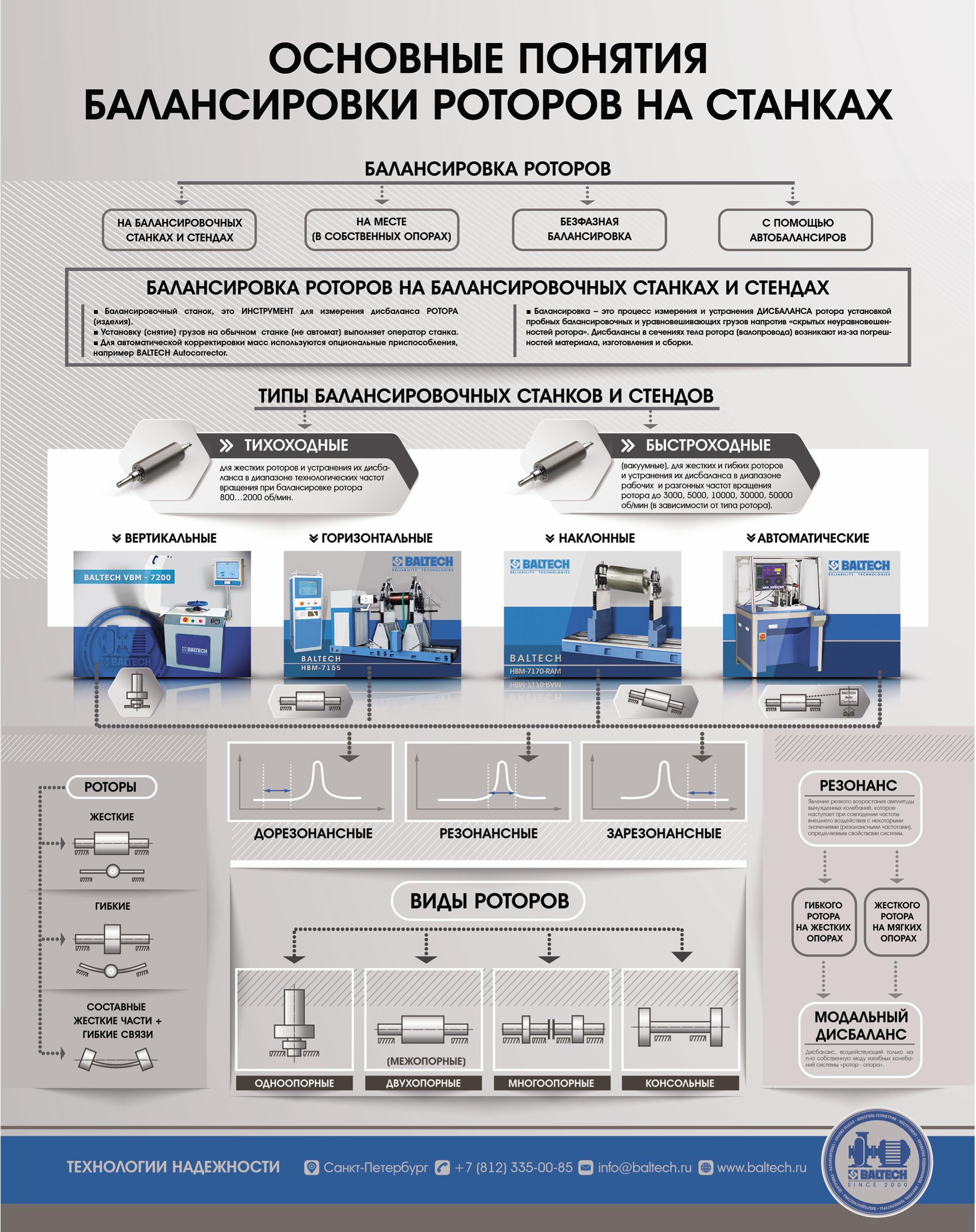

Существует ряд возможных способов балансировки роторов:

- на специальных балансировочных станках и статических стендах;

- в собственных опорах на месте эксплуатации (в полевых условиях);

- безфазная балансировка;

- с помощью автобалансиров (встроенных в машину балансировочных колец).

Различают следующие виды неуравновешенности (дисбаланса) роторов:

- статический (симметричный) дисбаланс (Dcт), который возникает при параллельном смещение оси симметрии (главная центральная ось инерции) ротора относительно оси вращения;

- моментный (кососимметричный) дисбаланс (Dм), который возникает при повороте оси симметрии ротора относительно оси вращения;

- динамический дисбаланс – совокупность статического и моментного дисбалансов.

Многообразие подходов и технических решений в области балансировки роторов демонстрирует рис. 1.

В рамках задачи проведения балансировки роторов обычно возникает много вопросов. Вот некоторые из них:

- Как выбрать станок, чтобы он был наилучшим по критерию качество/цена?

- Возможно ли решить задачу переносным балансировочным прибором для балансировки в собственных опорах на месте эксплуатации?

- Роторы, которые необходимо балансировать, жесткие или гибкие?

- Какой станок купить: статический или динамический, тихоходный или быстроходный?

- Какой тип станка лучше: дорезонансный или зарезонансный, автоматический или с ручной балансировкой?

- С какой точностью балансировать ротор, где взять нормы остаточного удельного дисбаланса?

- Как связаны нормы контроля вибрации на работающей машине и нормы балансировки на станке?

- По какому классу точности балансировать роторы?

Также много в этой области стандартов и другой нормативной документации, на рынке присутствуют многочисленные производители балансировочных станков разных брендов (отечественных и иностранных). Как в этом многообразии быстро и грамотно разобраться?

Выбор типа балансировочного станка определяется типом изделия (ротора), которое необходимо отбалансировать. Например, если изделие – ротор, который не имеет двух цапф вала и который невозможно установить на горизонтальный балансировочный станок (с горизонтальной осью вращения ротора), то приходится использовать вертикальный балансировочный станок. Если ротор жесткий и имеет две цапфы, то его балансировка возможна на тихоходном горизонтальном балансировочном станке. Если ротор гибкий, и при его вращении на рабочей частоте возникает динамический прогиб линии вала (обычно используют термин – модальный дисбаланс – для, роторов, например, центробежных компрессорных машин с консольным расположением рабочих колес или роторов турбин), то динамической балансировки на стандартном тихоходном станке недостаточно. В этом случае необходимо проводить балансировку ротора на рабочих частотах вращения на вакуумном станке (стенде) для динамической балансировки. Немаловажным является и количество изделий, которое необходимо будет балансировать ежемесячно или ежегодно. При производстве более тысячи роторов (изделий) в месяц целесообразнее приобрести автоматизированные балансировочные линии или организовать участок из нескольких стандартных однотипных станков. При этом типы станков различаются в зависимости от собственной частоты ротора в опорах станка и делятся на три типа: дорезонансные, резонансные, зарезонансные (см. рис. 1).

Специалисты компании «БАЛТЕХ» обладают опытом выполнения технико-экономических расчетов и финансовых обоснований, оптимальных для производств разных типов.

Особенности и трудности балансировки вала на балансировочном станке, например, вала ротора электрической машины, возникают тогда, когда конструктором машины (например, коллекторной машины постоянного тока) не предусмотрены специальные места и грузы для балансировки из-за конструктивных особенностей ротора изделия. В подобной ситуации задача балансировки становится нестандартной, творческой и изобретательской. В таких случаях сервис-инженеры компании «БАЛТЕХ» для компенсации дисбаланса обмотки на роторе электрической машины при балансировке устанавливают специальный компаунд на эпоксидной основе.

Компаунды могут применяться для уравновешивания роторов как на балансировочных станках, так и в собственных опорах с помощью портативных виброметров-балансировщиков BALTECH VP-3470 (рис. 2).

Компания «БАЛТЕХ» является поставщиком портативной аппаратуры для балансировки на месте, а также уникальных балансировочных станков: горизонтальных BALTECH HBM, вертикальных BALTECH VBM, специальных BALTECH SBM и автоматических серии BALTECH АBM. Для иллюстрации поисковой ситуации по выбору подходящего станка на схеме (см. рис. 1) приведена классификация балансировки роторов и типов балансировочных станков.

При обращении в офисы «БАЛТЕХ» компания готова помочь в подборе оборудования для балансировки роторов массой 0,001…110 000 кг; в проведении обучения технических специалистов заказчика по курсу ТОР-102 «Основы динамической балансировки роторов»; в выполнении сервисных услуг по балансировке на предприятиях заказчиков с помощью наших специалистов отдела технического сервиса.