Автор: А.С. Пушнов, А.К.Митин, М.Г. Беренгартен, Н.Е. Николайкина, Е.А. Назаркова (Московский государственный машиностроительный университет (МАМИ).

Опубликовано в журнале Химическая техника №8/2015

Сравнительно новое направление, заключающееся в использовании насадочных биофильтров, занимает все большее место среди других способов очистки окружающей воздушной среды от вредных газовых выбросов, главным образом, летучих органических соединений (ЛОС) в странах ЕС и России. Распространению биофильтров в значительной степени способствует ужесточение норм выбросов, содержащих ЛОС, закрепленное на законодательном уровне многих стран (Женевский протокол об ограничении выбросов ЛОС, а также Директивы 2002/3/ЕС, 2004/42/ЕС стран ЕС, регламентирующие выбросы, содержащие ЛОС).

Важным преимуществом биологической очистки газа являются минимальные капитальные и эксплуатационные затраты. В отличие от альтернативных методов газоочистки биофильтрация не продуцирует вторичные загрязнения и потому с полным основанием может быть отнесена к полностью экологически безопасным методам очистки газов.

Принцип действия биофильтров основан на использовании эффекта биологической очистки воздушного потока при пропускании его через загрузку увлажненного зернистого материала, поверхность которого покрыта биопленкой, образованной в результате жизнедеятельности микроорганизмов, оксидирующих из очищаемого воздуха органические соединения. Во время процесса фильтрации очищаемого воздуха через биофильтр аэробные гетеротрофы, находящиеся в загрузке биофильтра, оксидируют органические соединения, пропускаемые через загрузку зернистого материала. Чаще всего в качестве загрузки биофильтров используют куски древесной коры, опилки и др. Выращенные или занесенные на загрузку популяции микробов формируют активированную биопленку (рис. 1).

![Рис. 1. Схема процесса биофильтрации [1]](https://chemtech.ru/wp-content/uploads/2018/03/пушнов_рис1-2.jpg)

В этой связи можно отметить, что в последние годы в результате разработок, выполненных в Университете машиностроения, Институте биохимии им. А.Н. Баха РАН, а также в Вильнюсском техническом университете имени

Гедиминаса (ВГТУ), получают распространение регулярные, а также комбинированные насадки, в состав которых входят полимерные нитевидные материалы: сетка из лавсановых мононитей, полиамидное волокно, а также полимерные высокопористые ячеистые материалы с высокоразвитой удельной поверхностью [1–3].

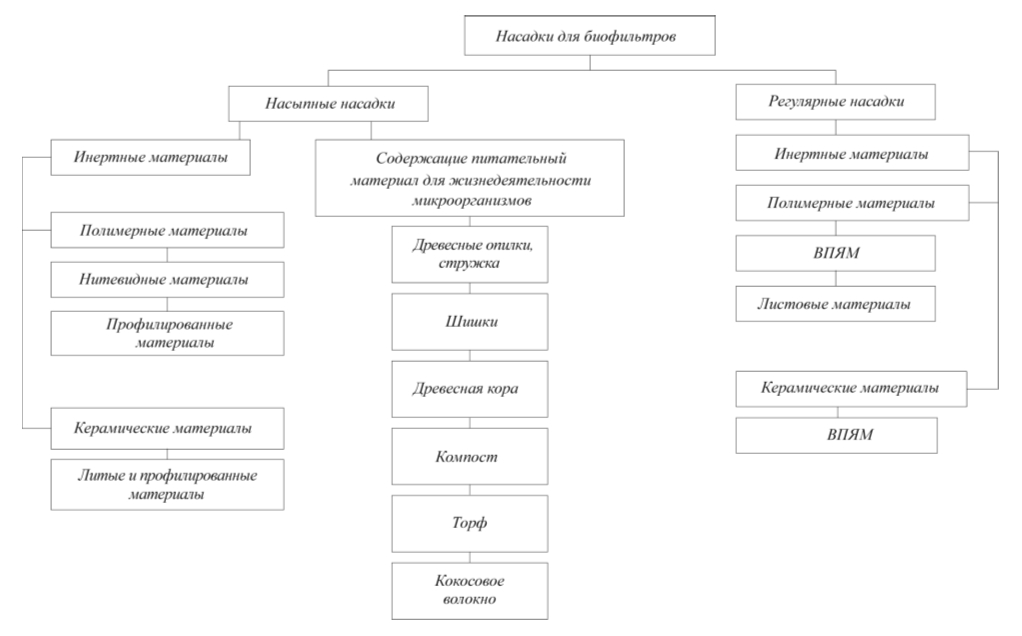

Классификация эксплуатирующихся в настоящее время промышленных биофильтров представлена на рис. 2.

![Рис. 2. Классификация биологических устройств по очистке воздуха [1]](https://chemtech.ru/wp-content/uploads/2018/03/пушнов_рис2-2.jpg)

С появлением корпусных биофильтров с орошаемым слоем возникли широкие возможности контроля процессов развития и стабилизации микробных сообществ, что способствовало существенному повышению эффективности и расширению списка загрязняющих веществ, которые могут быть удалены из воздуха с помощью биофильтрации. Более того, внедрение таких биофильтров в практику действующих производств фактически создало отдельное направление научных исследований, которое объединило исследования в области классической микробиологии, биотехнологии, процессов и аппаратов химической технологии, молекулярной биологии, биологии экосистем и др. ключительно высокие технические показатели, особенно в плане эффективности использования их рабочего объема. Улучшение технических и эксплуатационных показателей современных биофильтров независимо от типа их конструкции позволяет использовать их для решения ряда новых задач – удаления из воздушных выбросов метана, аммиака, десульфуризации биогаза и т.п.

Основным технологическим элементом биофильтра является насадка. На рис. 3 представлена классификация насадок для биофильтров по материалам, используемым для их изготовления, и способу укладки в аппарате.

Характеристики насадки, которая является основой для образования биопленки, влияют на эффективность и энергоемкость процесса биологической очистки газа.

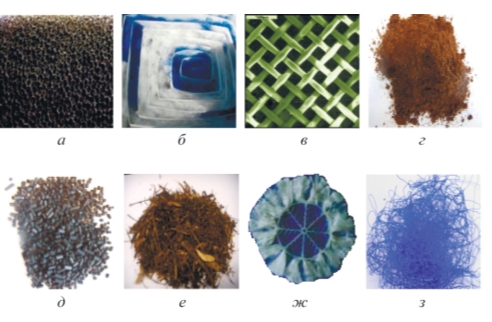

От материала насадки, ее геометрических характеристик (например, формы поверхности насадки), а также от площади удельной поверхности зависит возможность образования биопленки и количество биомассы. От гидродинамических характеристик насадки зависит энергоемкость процесса, а также равномерность распределения жидкой и газовой фаз. Сопротивление насадки, создаваемое газовому потоку, сказывается на затратах электроэнергии при работе воздуходувок. Вешний вид некоторых насадок показан на рис. 4.

а – общий вид насадки из высокопористого ячеистого материала (ВПЯМ); б – общий вид комбинированной насадки; в – сетчатая насадка из полиэстера; г – торф; д – уголь активированный; е – смесь веток и листьев; ж – пластиковая миникольцевая насадка;

з – полиамидное волокно

К гидродинамическим характеристикам насадок относятся:

- коэффициент гидравлического сопротивления ζ;

- количество удерживаемой жидкости, δ = δст + δдин, (δст, δдин – статическая и динамическая составляющие);

- смачиваемость.

Количество удерживаемой жидкости зависит от свойств материала насадки и от интенсивности орошения. В процессе биофильтрации используется периодическое орошение, поэтому насадка должна обладать высокой удерживающей способностью, чтобы интервал между циклами орошения был как можно больше, так как при частом орошении наблюдается смыв биомассы.

Смачиваемость насадки зависит от гидрофобных или гидрофильных свойств материала. Насадки из гидрофильного материала смачиваются лучше. Однако, как показывают последние исследования, выполненные в Московском Университете машиностроения, биопленка образуется быстрее на гидрофобных поверхностях.

К насадкам для биофильтров предъявляют следующие основные требования:

- высокая площадь удельной поверхности (α ≥ 500 м2/м3), большая доля свободного объема (ε > 0,8);

- высокая пористость (марка пористости 10 PPI);

- низкое гидравлическое сопротивление (не более 600 Па/м);

- материал насадки должен быть достаточно жестким, чтобы не уплотняться с увеличением количества биомассы.

Список литературы

- Пушнов А., Балтренас П., Каган А., Загорскис А. Аэродинамика воздухоочистных устройств с зернистым слоем. Монография. Вильнюс: Техника, 2010.

- Митин А.К., Николайкина Н.Е., Загустина Н.А., Пушнов А.С. Эффективность очистки газов от дихлорметана методом биофильтрации на различных насадках//Экология и промышленность России. 2015. №5.

- Mitin A., Nikolajkina N., Pushnov A. Aerodynamic resistance of a biofilter with a packing of pine cones//Journal of Environmental Engineering and Landscape Management. V. 23. Issue 2. 2015.