Авторы: Халиков Р.А., Хазиахметов М.Ф., Оськин Ю.В. (ООО «Антикорсервис»).

Опубликовано в журнале Химическая техника №9/2015

Трубчатые печи – основное оборудование многих установок многотоннажных производств. Они очень широко используются в нефтеперерабатывающей и нефтехимической промышленности. Условия работы таких печей связаны с длительными воздействиями жестких рабочих условий и агрессивных сред на металл, что сопровождается снижением жаропрочности и пластичности, повышением хрупкости и склонности к образованию трещин. В статье систематизирована информация по дефектам трубчатых змеевиков печей нефтеперерабатывающих и нефтехимических установок.

Предприятия нефтеперерабатывающей и нефтехимической промышленности оснащены различными трубчатыми печами, предназначенными для огневого нагрева, испарения и перегрева жидких и газообразных сред, а также для проведения высокотемпературных термотехнологических и химических процессов [1, 2].

Трубчатые печи условно разделяются на реакторные, подогревательные и рибойлерные. В реакторных печах (установки термического крекинга, пиролиза) осуществляются процессы превращения углеводородов под влиянием высоких температур. В подогревательных печах сырье нагревается до определенной температуры перед подачей в реактор (установки каталитического крекинга и риформинга, изомеризации, дегидрирования и др.), ректификационную колонну (установки первичной перегонки) или другой аппарат. Рибойлерные печи выполняют функции кипятильника (рибойлера) ректификационных колонн — в эти печи сырье поступает с низа колонн и после нагрева возвращается в виде паров или парожидкостной смеси обратно в колонны. Обвязка трубчатой печи зависит от ее конструкции.

Распространенные типы трубчатых печей

| Наименование печей | Условное обозначение |

| Узкокамерные трубчатые печи с верхним отводом дымовых газов, горизонтальными трубами в камерах радиации и конвекции: | |

| однокамерная со сводным вертикальным факелом | ГС |

| двухкамерная со сводным вертикальным факелом | ГС2 |

| однокамерная с настильным вертикальным факелом | ГН |

| двухкамерная с настильным вертикальным факелом | ГН2 |

| двухкамерная с излучающими стенами из беспламенных панельных горелок с центральным двухрядным трубным экраном |

А2Б2 |

| Секционные коробчатые трубчатые печи со свободным вертикальным факелом: | |

| С верхней камерой конвекции на каждую секцию, вертикальными трубами радиации и горизонтальными

– конвекции, однорядным настенным и двухрядными межсекционными экранами: |

|

| однокамерная | ВС1 |

| двухкамерная | ВС2 |

| трехкамерная | ВС3 |

| четырехкамерная | ВС4 |

| С отдельно стоящей (общей для всех секций) камерой конвекции, прямоугольно и горизонтально витым трубным змеевиком: | |

| односекционная | СС1 |

| двухсекционная | СС2 |

| трехсекционная | СС3 |

| четырехсекционная | СС4 |

| Цилиндрические трубчатые печи с верхней камерой конвекции,

с вертикальными трубами экрана и горизонтальными трубами конвекции: |

|

| однокамерная с вертикальным факелом, однорядным настенным трубным экраном (со свободным вертикальным факелом) |

ЦС |

| четырехкамерная с центральной призмой в топке, настильным факелом и дифференциальным подводом воздуха по высоте факела, однорядным настенным и двухрядным межсекционными экранами (с дифференцированным подводом воздуха) |

ЦД4 |

| Цилиндрические трубчатые печи с кольцевой камерой конвекции и вертикальными трубами в камерах радиации и конвекции: | |

| однокамерная с вертикальным факелом и однорядным настенным трубным экраном (со свободным вертикальным факелом) |

КС |

| четырехкамерная с центральной призмой в топке, настильным факелом и дифференциальным подводом воздуха по высоте факела, однорядным настенным и двухрядным межкамерными экранами (с дифференцированным подводом воздуха) |

КД4 |

Существуют различные конструкции печей, отличающиеся способом передачи теплоты (радиантные, конвекционные, радиантно-конвекционные), числом топочных камер, способом сжигания топлива (с пламенным и беспламенным горением), числом потоков нагреваемого сырья, формой камеры сгорания (цилиндрические, коробчатые и др.), расположением труб змеевика (горизонтальным или вертикальным).

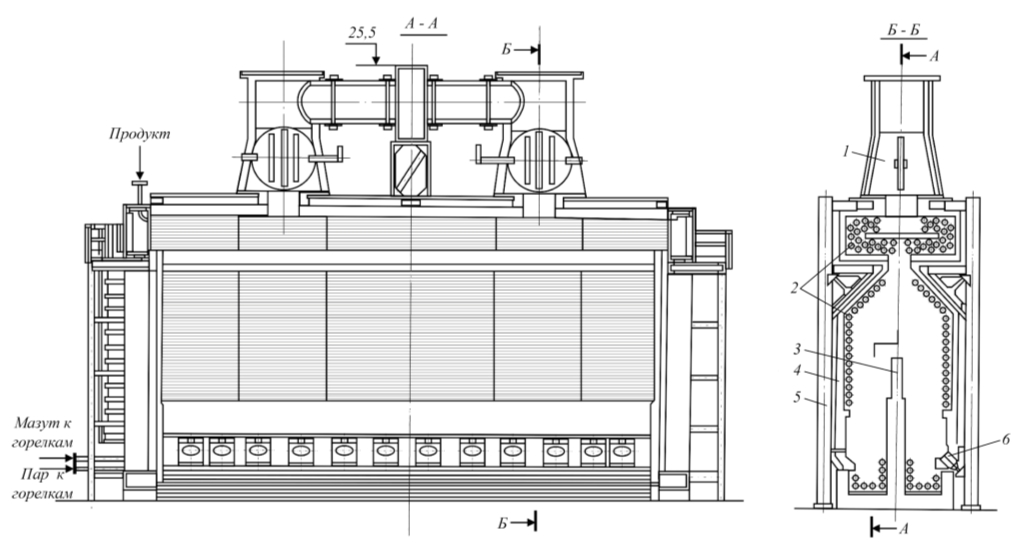

Наиболее распространенные типы трубчатых печей представлены в таблице, принципиальные схемы печей – на рис. 1–5 [2].

1 – дымоход; 2 – радиантный и конвективный змеевики; 3 – центральная настильная стена;

4 – обмуровка; 5 – металлический каркас; 6 – амбразура горелки

Повышение работоспособности и долговечности элементов конструкций трубчатых печей требует постоянного изучения причин разрушения печных труб.

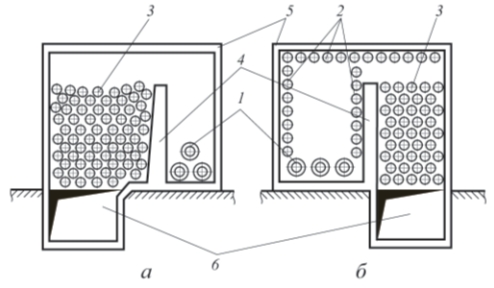

а – конвекционная печь; б – радиантно-конвекционная печь; 1 – горелка; 2 – радиантный змеевик; 3 – конвективный змеевик; 4 – перевальная стенка; 5 – обмуровка;

6 – боров (дымоход)

Анализ дефектов трубчатых змеевиков печей позволяет классифицировать их в зависимости от происхождения следующим образом:

- дефекты, образовавшиеся при производстве труб;

- дефекты, появившиеся при сварке трубчатого змеевика;

- дефекты, возникающие в процессе эксплуатации и при ремонте печи; деформации и разрушения труб в следствии ползучести стали; «охрупчивание» и растрескивание металла труб и сварных соединений; изменение прочностных характеристик вследствие воздействия азота, науглероживания, коррозии в средах, содержащих серу, и в топочных газах и др.

а – трехкамерная печь типа ВС3 с нижними факельными горелками и вертикальными трубами радиантной камеры в плане; б – трехкамерная печь типа СС3 с боковыми горелками и с горизонтальными змеевиками радиантных

и конвективных камер; 1 – горелки; 2 – радиантный змеевик;

3 – конвективный змеевик; 4 – обмуровка; 5 – боров (дымоход)

Дефекты, связанные с изготовлением печных труб, встречаются редко, что обусловлено постоянным улучшением технологического процесса и пооперационным методом контроля качества при их производстве на трубных заводах.

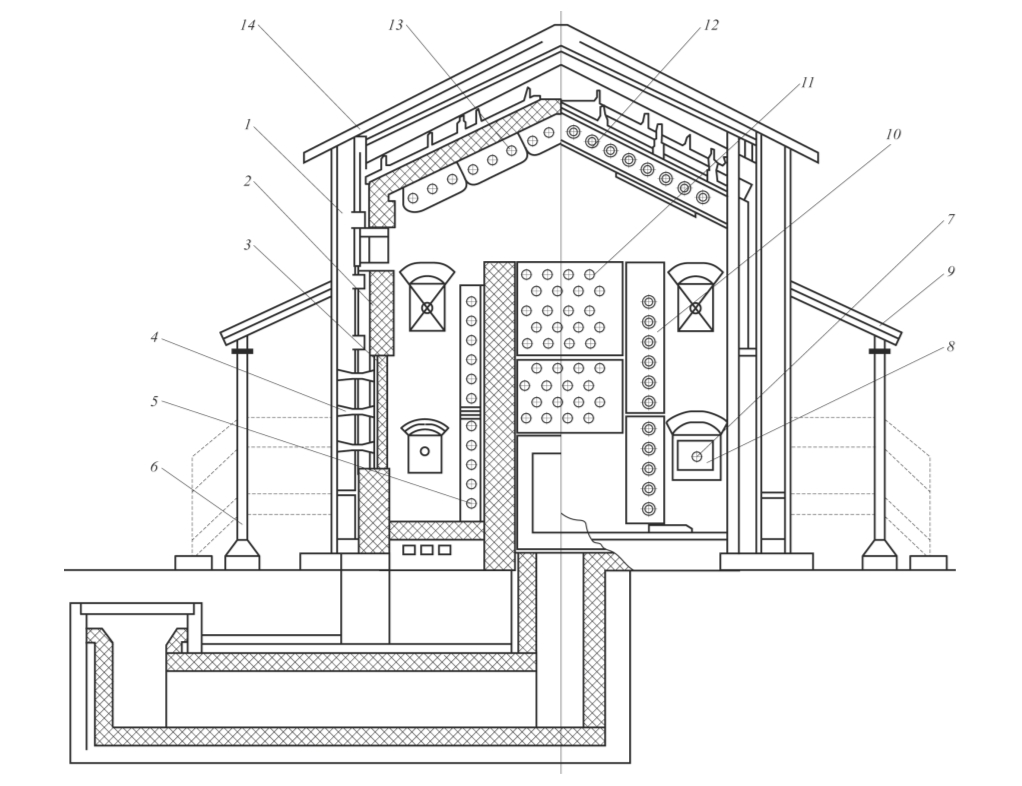

1 – факельные горелки; 2 – трубы радиантных экранов одностороннего облучения; 3 – трубы конвективных змеевиков;

4 – перевальная стена; 5 – обмуровка; 6 – металлоконструкция (каркас) печи; 7 – нижний боров (дымоход); 8 – дымовая труба

Распространенными наружными дефектами при сварке трубчатого змеевика являются трещины, подрезы и резкие переходы от основного металла к металлу шва, прожоги, наплавы, незаплавленные кратеры, грубая чешуйчатость, ноздреватость или пористость поверхности шва, чрезмерное усилие шва (рис. 6). Исправление дефектных сварных стыков разрешается путем механической вырезки дефектного участка с последующей заваркой, если протяженность участков с недопустимыми дефектами меньше 30% окружности стыка. В остальных случаях дефектный шов должен быть удален полностью, а стык собран вновь без образования натяга и заварен.

1 – металлический каркас; 2 – огнеупорная футеровка; 3 – кладка из керамических призм беспламенных горелок; 4 – панельные горелки; 5, 13 – трубы фронтового и потолочного экранов; 6 – обслуживающие площадки; 7 – гляделка; 8 – взрывное окно-лаз; 9 – навес; 10, 12 – ретурбендные камеры; 11 – трубы конвекционной камеры; 14 – кровля

В сварных соединениях трубчатого змеевика не допускаются следующие наружные дефекты [5]: а) трещины всех видов и направлений; б) свищи и пористость наружной поверхности шва; в) наплывы, прожога и незаплавленные кратеры; г) смещение и совместный увод кромок свариваемых элементов свыше норм, предусмотренных руководящим документом; д) несоответствие формы и размеров швов требованиям стандартов, технических условий или чертежей на изделие.

![Рис. 6. Виды дефектов при сварке трубчатого змеевика [4]: а – дефекты, влияющие на качество сварки: A – подрез, B – пористость, C – шлак, D – несплавление, E – наплыв; б – дефекты формы швов: А – непровар, B – излишки металла, C – изогнутый сварной шов, D – тонкий сварной шов](https://chemtech.ru/wp-content/uploads/2018/03/халиков_рис6.jpg)

B – пористость, C – шлак, D – несплавление, E – наплыв;

б – дефекты формы швов: А – непровар, B – излишки металла, C – изогнутый сварной шов, D – тонкий сварной шов

Наиболее часто встречающиеся дефекты – это дефекты, возникающие в процессе эксплуатации:

- износ труб (особенно на кольцах) по внутренней поверхности;

- хрупкое разрушение труб;

- местные деформации труб с образованием отдулин вследствие локальных перегревов;

- наружное обгорание труб (высокотемпературная коррозия);

- образование сквозных свищей и прогаров в трубах;

- наружная коррозия труб змеевика и дымовых труб печи продуктами сгорания топлива (низкотемпературная коррозия).

Износ печных труб по внутренней поверхности наиболее часто возникает в змеевиках печей установок АТ, АВТ, ВТ (первичная переработка нефти), а также установок термокрекинга, гидроочистки, риформинга и др.

Интенсивность изнашивания внутренней поверхности трубчатого змеевика зависит от агрессивности перерабатываемого сырья. Кроме того, большое значение имеют температура нагрева и давление сырья, скорость движения потоков, а также коррозионная стойкость материала печных труб (при содержании в сырье хлоридов, сернистых соединений и серы нагрев их до высоких температур приводит соответственно к хлоридной коррозии и высокотемпературной сероводородной коррозии).

Внутренней коррозии в большей степени подвержены участки сварных швов и сами швы печных труб.

Хрупкое разрушение труб происходит в результате воздействия агрессивных сред и длительного пребывания печных труб при высоких температурах и давлении, что приводит изменению микроструктуры стали и часто сопровождается снижением характеристик прочности и пластичности, т.е. возникает свойство «тепловой хрупкости».

Хрупкое разрушение наиболее характерно для основного металла печных труб и сварных соединений из аустенитных сталей. Различают два вида трещин, возникающих в стали: горячие и холодные.

Горячие трещины могут возникать при высоких температурах в основном металле труб и сварных швах аустенитных сталей всех типов и марок. Они бывают поперечными и продольными, наружными и внутренними, макрои микроскопическими.

Холодные трещины в отличие от горячих могут иметь внутрикристаллический характер. Наличие концентраторов напряжений в виде непроваров, несплавлений и шлаковых включений повышает вероятность появления в печных трубах холодных трещин. Очагами их зарождения могут быть горячие трещины в сварном шве. Холодные трещины, возникающие из горячих трещин, могут распространяться на околошовную зону и основной металл труб. Околошовные трещины создают значительно более серьезные затруднения при сварке аустенитных сталей для печных труб, чем трещины, появляющиеся в сварном шве.

Горячие трещины, получившие условное название локальных разрушений в околошовной зоне, возникают чаще всего в крупнозернистых литых сталях при длительной эксплуатации труб. Они распространяются по окружности каждой трубы вблизи сварного шва.

Хрупкое разрушение труб возможно на установках каталитического риформинга вследствие поверхностного науглероживания, что в свою очередь приводит к снижению механических характеристик прочности и пластичности («водородная хрупкость»).

Для предотвращения образования горячих трещин наиболее надежными средствами следует считать повышение чистоты и улучшение качества свариваемого металла печных труб; использование сварочной проволоки повышенной чистоты и электродных покрытий, которые состоят из композиций со строгим ограничением содержания кремния, фосфора и других нежелательных примесей; соблюдение установленных режимов процесса сварки и различных технологических приемов для уменьшения концентрации напряжений, возникающих в сварных соединениях.

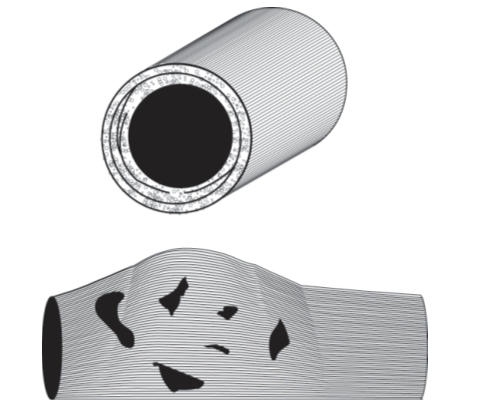

Местные деформации печных труб с образованием отдулин (рис. 7, 8) могут появляться в стенках печных труб, которые изготовлены из сталей, допускающих до разрушения значительную пластическую деформацию.

Наружное обгорание труб (высокотемпературная коррозия) происходит при увеличении теплового напряжения и прежде всего при нарушении работы горелок (когда факел расположен вблизи поверхности печных труб). Такие дефекты печных труб наблюдаются на установках АВТ, термокрекинга, селективной очистки масел и др.

Сквозные свищи и прогары в печных трубах (рис. 9), являются следствием отдулин. Несвоевременное их обнаружение и удаление изношенных труб, как правило, приводит к пожарам в печи.

Наружная коррозия труб змеевика и дымовых труб печи продуктами сгорания топлива (низкотемпературная коррозия) образуется при сжигании сернистого топлива в топочных газах, вследствие чего появляется значительное количество сернистого ангидрида, сероводорода, диоксида углерода, водяных паров, кислорода и других компонентов. Особенной агрессивностью коррозионного воздействия отличается сернистый ангидрид, образование которого зависит от используемого для сжигания топлива избытка воздуха.

Для борьбы с коррозией, вызываемой продуктами сгорания топлива, предложено много способов, основные из которых следующие:

- проработка конструктивных решений, позволяющих создавать искусственное охлаждение печных деталей;

- использование присадок (ингибиторов), повышающих температуру плавления зольных отложений выше рабочих температур в топке;

- защита металла деталей покрытиями, стойкими в атмосфере дымовых газов топки;

- обработка и контроль состава топлива, исключающих содержание в нем ванадия, натрия и даже минимального количества сернистых соединений;

- применение новых жаростойких сталей и сплавов.

Список литературы

- Ентус Н.Р., Шарихин В.В. Трубчатые печи в нефтеперерабатывающей и нефтехимической промышленности. М.: Химия, 1987. 304 с.

- Теляков Э.Ш., Закиров М.А., Вилохин С.А. Технологические печи химических, нефтехимических и нефтегазоперерабатывающих производств: Учеб. пособие. Казань: Казан. гос. технол. ун-т, 2008. 104 с.

- Трубчатые печи. Каталог. Изд. 5-е. М.: ЦИНТИХИМНЕФ-ТЕМАШ, 1998. 29 с.

- Кокшаров И., Лепихин А. 100 вопросов по сварным соединениям для инженеров http://www.kokch.kts.ru.

- РД 26-02-80–2004. Змеевики сварные для трубчатых печей. Требования к проектированию, изготовлению и поставке.

- ГОСТ 23055–78. Контроль неразрушающий. Сварка металлов плавлением. Классификация сварных соединений по результатам радиографического контроля.