Автор: Д.А. Терентьев (Группа компаний «ИНТЕРЮНИС»).

Опубликовано в журнале Химическая техника №2/2015

Одной из наиболее актуальных задач неразрушающего контроля является обнаружение коррозионного поражения объекта и определение его степени.

Как правило, в качестве количественной характеристики поражения объекта применяются значения остаточной толщины стенки и площади коррозионных повреждений.

Для их определения обычно используются ультразвуковые (УЗ) толщиномеры, позволяющие производить локальные измерения толщины стенки. Недостатками такого способа НК являются высокая трудоемкость контроля больших по площади объектов, необходимость снятия изоляции на всей контролируемой области, невозможность контроля толщины участков объекта, к которым отсутствует физический доступ. Это приводит к тому, что измерения толщины, как правило, проводятся на небольших по площади участках контролируемого объекта, в результате чего степень коррозионного повреждения определяется с большой погрешностью, появляется вероятность пропуска коррозионного дефекта, увеличивается степень субъективности контроля, кроме того, значительные по площади участки объектов остаются не обследованными. Следует также отметить сложность организации мониторинга больших по площади объектов методами ультразвуковой толщинометрии.

Таким образом, актуальной является задача разработки метода, позволяющего проводить не точечный, а интегральный контроль толщины, т.е. получать данные о значениях толщины стенки в некоторой области объекта при помощи датчиков, установленных по периметру этой области.

Для решения поставленной задачи акустическими методами необходима передача сигнала по стенке объекта на дистанцию до нескольких метров. Это обусловливает переход от характерных для обычных УЗ толщиномеров частот порядка нескольких мегагерц к диапазону 10…500 кГц, обычно используемому для акустико-эмиссионного (АЭ) контроля и обладающему следующей уникальной комбинацией свойств: во-первых, затухание акустического сигнала мало настолько, что полезный сигнал может распространяться на дистанции до нескольких десятков метров, во-вторых, уровень шумов ниже уровня шумов полезных сигналов.

Метод интегральной толщинометрии

Компанией «ИНТЕРЮНИС» разработан метод интегрального контроля и мониторинга толщины стенки, основанный на явлении зависимости групповой скорости акустических волн Лэмба от произведения частоты сигнала и толщины стенки. Метод может быть реализован на базе стандартных АЭ систем и преобразователей акустической эмиссии (ПАЭ).

Принципы и схема работы.

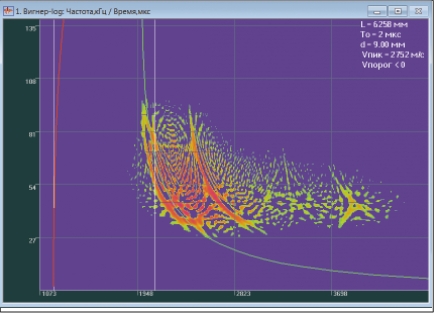

На объекте на расстоянии нескольких метров друг от друга устанавливаются два преобразователя АЭ, служащие в качестве излучателя и приемника акустических сигналов (рис. 1). На излучающий преобразователь подается электрический дельта-импульс, в результате чего преобразователь АЭ испускает импульсный (длительностью порядка микросекунды) и широкополосный (с частотами в десятки и сотни килогерц) акустический сигнал. Сигнал распространяется по стенке объекта в виде комбинации волн Лэмба и регистрируется вторых преобразователем АЭ, удаленным на несколько метров. Рассчитывается спектрограмма принятого сигнала [1], т.е. частотно-временное преобразование осциллограммы (рис. 2).

Обработка спектрограммы позволяет с высокой точностью определить времена прихода различных частотных составляющих сигнала. Время прихода t(f ) различных частотных составляющих волн Лэмба зависит от значений толщины h(x) на отрезке между ПАЭ следующим образом:

формируя на спектрограмме так называемые дисперсионные кривые (здесь vi – групповая скорость i-й волны Лэмба; tRAD – момент излучения; L – расстояние между ПАЭ).

формируя на спектрограмме так называемые дисперсионные кривые (здесь vi – групповая скорость i-й волны Лэмба; tRAD – момент излучения; L – расстояние между ПАЭ).

Отсюда следует, что анализ зависимости времени прихода волн Лэмба от частоты, т.е. анализ спектрограммы, позволяет получить информацию о значениях толщины на отрезке между ПАЭ. Специализированная процедура сбора данных для проведения интегральной толщинометрии была добавлена к возможностям выпускаемого компанией «ИНТЕРЮНИС» портативного универсального прибора неразрушающего контроля «UNISCOPE» [2]. Для расчета и обработки спектрограмм АЭ сигналов применяется разработанное компанией «ИНТЕРЮНИС» программное обеспечение «A-Line OSC Processing ». Процесс обработки спектрограммы и определения толщины стенки может проводиться как вручную, так и в автоматическом режиме при помощи специально разработанной модификации преобразования Хафа [3].

Экспериментальная проверка

Для тестирования работы метода было проведено несколько серий экспериментов.

Объекты с постоянной на отрезке между ПАЭ толщиной стенки. В первой серии использовались выведенные из эксплуатации участки газопровода, а также вырезанные участки труб без изоляции в лабораториях ЗАО «Дигаз» и МГТУ им. Н.Э. Баумана. Протяженность объектов составляет 2,4 м и больше, толщина стенки 8…17 мм, диаметр 500…1220 мм. Исследовали объекты с изоляцией и без нее.

Было установлено, что метод работоспособен во всем обследованном диапазоне толщин, а точность определения значений толщины может достигать 1%. При этом дистанция между двумя ПАЭ должна быть не менее 0,5…1 м, поскольку лишь в этом случае различные составляющие дисперсионных кривых достаточно отделены друг от друга по оси времен. Также обнаружено, что максимальная дистанция между двумя преобразователями ограничивается затуханием акустического сигнала: на трубах в хорошем состоянии доходит до 12 м при наличии изоляции и до 56 м на трубопроводах со снятой изоляцией. Эксперименты показали, что сварные швы не оказывают влияния на процесс измерений. При анализе спектрограмм с трубопроводов существенную проблему составляют сигналы, приходящие не по кратчайшим путям, а по винтовым линиям, один или несколько раз огибающим трубу. Наличие таких сигналов приводит к появлению на спектрограмме одной или нескольких дополнительных кривых, которые в отличие, например от электрических наводок, не всегда отличимы по своей форме от истинных дисперсионных кривых.

Следующие две серии экспериментов проводились на объектах с вариациями толщины стенки.

Определение размеров контролируемой зоны. Была проведена серия экспериментов, посвященная определению размеров зоны между ПАЭ, значения толщины в которой влияют на результаты измерений. На АРП «Сысерть» (ООО «Газпром трансгаз Екатеринбург») было поставлено два эксперимента на выведенных из эксплуатации участках трубопровода длиной ~10 м, диаметром 1020 мм и толщиной стенки 9 и 12 мм.

В первом эксперименте при помощи угловой шлифовальной машины на трубопроводе создавался искусственный дефект, представляющий собой утонение размером 1700×130 мм и остаточной толщиной стенки от 85% начальной на первой стадии эксперимента до 55% в конце эксперимента (рис. 3, а). Преобразователи АЭ располагались сбоку от дефекта на различном удалении от его оси.

Во втором эксперименте сбоку от отрезка, соединяющего ПАЭ, поочередно было создано девять дефектов, каждый из которых представлял собой прямоугольник размером 300×100 мм. Толщина в зоне каждого искусственно созданного дефекта составляла около 50% первоначальной.

В результате этих экспериментов было установлено, что зона, значения толщины в которой влияют на результаты измерений, представляет собой вытянутую вдоль отрезка, соединяющего ПАЭ, область, имеющую ширину не более 2–6% дистанции между ПАЭ.

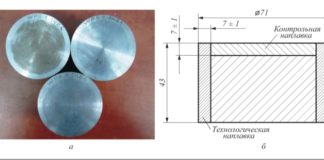

Эксперименты с профилем типа «ступенька». Еще одна серия экспериментов была посвящена исследованию, какое именно значение толщины определяется при наличии на объекте вариаций толщины – среднее, максимальное или минимальное, а также экспериментальной проверке формулы (1). Для упрощения анализа данных исследовали простейший случай, когда профиль толщины на отрезках между различными ПАЭ представляет собой функцию типа «ступенька».

На АРП «Сысерть» на выведенном из эксплуатации участке трубопровода создавали искусственный дефект, представляющий собой утонение шириной 60…80 мм, длиной 2000 мм и остаточной толщиной от 11 мм в начале эксперимента до 6 мм в конце эксперимента. ПАЭ при этом располагались на оси дефекта таким образом, что часть ПАЭ находилась внутри области утонения, а часть – снаружи.

На НПС «Макарьево» (ОАО «АК «Транснефть», Нижегородская обл.) был поставлен следующий эксперимент. На трубе диаметром 500 мм, выходящей из камеры приема-пуска снаряда, имелся изгиб, в пределах которого толщина стенки была увеличена по сравнению с линейной частью трубы (соответственно 25,1… 25,9 и 12,1…12,6 мм). Длина изгиба составляла 1750 мм по внешней части (рис. 3, б).

Полученные в экспериментах с профилем толщины типа «ступенька» дисперсионные кривые совпали (рис. 4) с кривыми, рассчитанными для соответствующей геометрии объекта по формуле (1).

Отмечено, что формы дисперсионных кривых на объектах с существенными вариациями толщины стенки начинают отличаться от случая объектов с постоянной толщиной.

При использовании низкочастотного участка дисперсионной кривой волны A0, соответствующего быстрому росту групповой скорости с ростом частоты, получаемые эффективные значения толщины лежат в диапазоне между минимальным и среднеарифметическим значениями толщины.

Эксперименты на нефтехимическом производстве. Заключительная серия экспериментов была посвящена проверке работоспособности метода в заводских условиях.

В ходе ее применялась специальная модификация прибора «UNISCOPE» с увеличенной до 20 000 точек длиной осциллограммы, работой 1-го канала в режиме master, 2-го канала – в режиме slave, что позволило гарантированно регистрировать осциллограммы принятых сигналов даже при больших дистанциях между излучателем и приемником или при низких амплитудах принятого сигнала. Использовались ПАЭ GT200, GT205, DIS3-60.

Первый эксперимент в серии был проведен на заводе «Газпром нефтехим Салават». Было отобрано семь трубопроводов диаметром от 162 до 431 мм, покрытых краской и заполненных водой. Длина участков трубопроводов составила от 7,1 до 21,9 м. Толщина стенок находилась в диапазоне 4,19…11,05 мм.

Наличие воды в трубопроводах привело к значительному усложнению АЭ сигналов по сравнению с сигналами, наблюдавшимися в предыдущих экспериментах. На каждой конкретной частоте в том момент времени, когда должна была прийти мода S0 или A0, сигнал не наблюдался, но сразу после этого момента начиналось размытое во времени «послезвучание».

Была выдвинута гипотеза, что такой вид спектрограмм вызван тем, что различные компоненты сигнала проходили некоторую часть пути по металлу, а некоторую – по воде, и различные задержки, зависящие от соотношения длин двух путей, приводили к размытому во времени «послезвучанию». Подтверждением этого служит наблюдение сигнала по воде в виде размытой вертикальной полосы, соответствующей скорости ~1400 м/с.

Второй эксперимент в серии был проведен на тех же трубопроводах во время ремонта на заводе, в связи с чем на этот раз в трубопроводах отсутствовала жидкость.

На трубах без изоляции диаметром от 221 до 431 мм и толщиной от 5,65 до 11,05 мм при расстоянии между датчиками от 1 до 7 м наблюдалась мода A0 (рис. 5), средняя погрешность определения толщины при этом составила ~10%.

(расстояние между излучателем и приемником – 6,23 м)

В то же время на трубе наименьшим диаметром (162 мм) и толщиной 4,59…7,60 мм дисперсионные кривые не были выражены. Возможно, это объясняется более сильным влиянием на трубах малого диаметра наложения друг на друга сигналов, огибающих трубопровод по спирали.

Таким образом, на основании изложенного можно сделать следующие выводы.

Разработан метод интегрального контроля и мониторинга толщины стенки, позволяющий определять толщину стенки объекта в области между двумя акустическими датчиками, установленными на объекте на некотором удалении друг от друга.

Метод реализован на базе стандартных АЭ систем и преобразователей АЭ. Процедура сбора данных для проведения интегральной толщинометрии реализована на базе выпускаемого компанией «ИНТЕР- ЮНИС» портативного универсального прибора неразрушающего контроля «UNISCOPE».

Контролируемая зона представляет собой вытянутую вдоль отрезка, соединяющего датчики, область шириной не более 2–6% дистанции между датчиками.

Использование низкочастотных участков дисперсионных кривых волн Лэмба A0 позволяет получить значение толщины, лежащее между среднеарифметическим и минимальным значениями толщины стенки объекта на отрезке между двумя датчиками.

Испытания на выведенных из эксплуатации объектах показали, что метод как минимум работоспособен в диапазоне толщин 8…17 мм, при диаметре трубы 500…1220 мм.

При этом максимальная дистанция между двумя преобразователями ограничивается затуханием акустического сигнала и для труб в хорошем состоянии доходит до 12 м при наличии изоляции и как минимум до 56 м на трубопроводах со снятой изоляцией. На объектах с постоянной толщиной стенки точность определения толщины достигает 1%.

В условиях работы на территории нефтехимических заводов метод работоспособен как минимум на трубах без изоляции диаметром 221…431 мм при дистанциях между датчиками от 1 до 7 м. Погрешность определения толщины при этом составляет ~10%. Важным условием является отсутствие жидкости в контролируемом объекте.

Список литературы

- Терентьев Д.А., Елизаров С.В. Вейвлет-анализ сигналов АЭ в тонкостенных объектах//Контроль. Диагностика. 2008. №7.

- Елизаров С.В., Алякритский А.Л., Барат В.А. и др. Новый портативный инструмент НК «UNISCOPE»//Территория NDT. 2012. №2.

- Терентьев Д.А., Попков Ю.С. Определение параметров дисперсионных кривых волн Лэмба при помощи преобразования Хафа спектрограммы АЭ-сигнала //Дефектоскопия. 2014. №1.