Автор: М.В. Давыдкин, Г.Г. Золотенин (ОАО «ИркутскНИИхиммаш»), О.В. Немыкина (НИ ИРГТУ).

Опубликовано в журнале Химическая техника №5/2014

Биметаллы являются альтернативой использования дорогостоящих коррозионно-стойких сталей и сплавов. Биметаллы состоят из двух или нескольких слоев разнородных металлов, один из которых, контактирующий с рабочей средой, обеспечивает коррозионную стойкость, а другой – необходимые прочностные характеристики. Такие материалы нашли широкое применение в нефтехимической и химической промышленности в оборудовании высокого давления [1–4].

Биметаллы широко применяются в оборудовании, работающем при высоких температурах и давлении в водородсодержащих средах при нефтепереработке. Специфика коррозионных процессов при данных условиях заключается в диффузии водорода через слой наплавленного металла и возможное расслоение биметалла по границе сплавления.

Данные процессы зависят от состава материала, способа наплавки, режимов термообработки и т.д.

Для оценки склонности биметаллов к расслоению при высоких температурах в водородных средах проводятся испытания по методике ASTMG-146–01 на отслаивание наплавленного слоя в водородной среде [5, 6]. Данная методика предполагает оценку склонности к отслоению коррозионно-стойкой наплавки от основного металла различных биметаллов, работающих в нефтеперерабатывающем производстве при высоких давлении и температуре в газовых водородных средах.

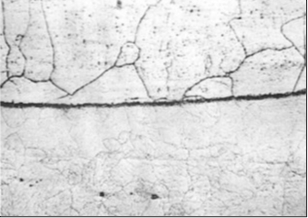

на образцах: наплавка – вверху, основной металл – внизу (200)

В условиях высокотемпературного воздействия водорода были проведены испытания для ОАО «Волгограднефтемаш». Целью испытаний была аттестация технологии наплавки коррозионно-стойкого слоя.

Согласно требованиям спецификации РVМ-SU-5004-Y, проведены испытания по методике ASTM G-14601 трех видов наплавок.

Условия испытаний: температура 290 ± 5°С, давление водорода 14,2 ± 0,3 МПа. Наплавка была выполнена из коррозионно-стойкой проволоки типа ER-347 (Св-07Х19Н10Б) на основной металл – хромомолибденовую сталь SA-387Gr22.Cl.2 (аналог 10Х2М1А).

Испытывались три вида наплавок:

- наплавка №1 – ручная дуговая сварка; подслой – электроды типа Е309L-15 марки ОК67.75; коррозионно-стойкий слой – электроды типа Е347-15 марки ОК61.85;

- наплавка№2 – автоматическая сварка под флюсом; подслой –проволока тип ЕR3091 марки ОК Autrod 309L + ОК Flux 10.92; коррозионностойкий слой – проволока типа ЕR347 марки ОК Autrod 347 + ОК Flux 10.92;

- наплавка №3 – автоматическая сварка под флюсом; лента 0,5?60 мм типа ЕQ303L марки ОК Band + флюс ОК Flux10.05; коррозионностойкий слой – лента 0,5?60мм, типа ЕQ347 марки ОК Band 347.

Режим термообработки после наплавки для всех трех видов одинаковый – отпуск при температуре 690°С.

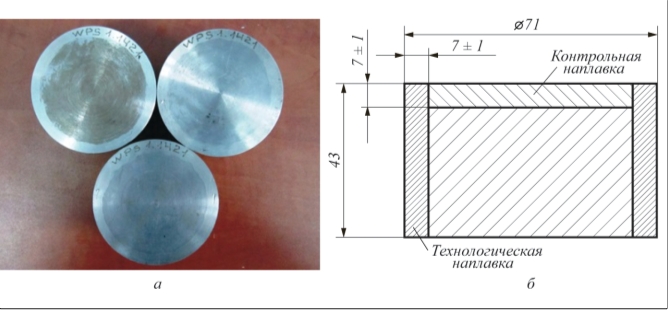

Образцы изготовлялись цилиндрической формы размерами: диаметр – 71 мм, высота – 43 мм (рис. 1).

В соответствии с требованиями методики АSТМ G-146-01 образцы помещались в автоклав, где задавались необходимые условия. После выдержки в течении 48 ч образцы охлаждали в среде водорода со скоростью150°С/чдо температуры 200°С с последующим охлаждением до комнатной температуры в среде азота.

После охлаждения образцов до комнатной температуры осуществляли 48-часовую выдержку. После выдержки проводили контроль ультразвуком с целью выявления отслоений наплавленного металла; указанную процедуру проводили три раза (три цикла).

После окончания испытаний провели металлографические исследования (рис. 2).

По результатам проведенных исследований биметаллических образцов по методике АSТМ G-146-01 на отслаивание от воздействия водорода установлено: все образцы аустенитных наплавок типа ER-347 на хромомолибденовую сталь марки SА-387 Gr.22С1.2 после трех циклов в условиях наводороживания при температуре 290 ± 5°С и давлении водорода 14,2 ± 0,3 МПа выдержали испытание – отслаивания наплавки не зафиксировано.

По результатам испытаний наплавленного материала, подтверждающим его стойкость против расслоения в водородных средах при высоких давлении и температуре, согласно требованиям спецификации РVМ-SU-5004-Y, были выданы рекомендации по применимости технологии и материалов, используемых для наплавки.

Список литературы

- Шахматов Е.Х. Двухслойные стали нового поколения для сосудов и аппаратов нефтехимических производств//Химическое и нефтегазовое машиностроение. 2009. №11.

- Арчаков Ю.И., Тесля Б.М., Старостина М.К. и др. Нефтеперерабатывающая промышленность. Справ. руководство/Под ред. А.М. Сухотина, Ю.И. Арчакова. Л.: Химия, 1990.

- Родионова И.Г., Быков А.А., Столяров В.И. Биметалл материал грядущего//Металлоснабжение и сбыт. 2000. Май–июнь.

- Овчинников И.Г., Хвалько Т.А. Работоспособность конструкций в условиях высокотемпературной водородной коррозии. Саратов: Сарат. гос. техн. ун-т, 2003.

- Иваницкий Я.Л., Гембара О.В., Титова Т.И., Шульган Н.А. и др. Исследование сопротивляемости отслаиванию в биметаллическом соединении нефтехимических реакторов в среде водорода//Фiзико-хiмiчна механiка матерiалiв. 2009. №6.

- 6. ASTM G146 – 01(2013) Standard