Автор: О.В. Крюков (НГТУ им. Р.Е. Алексеева)

Опубликовано в журнале Химическая техника №10/2017

На современных магистральных газопроводах (МГ) газоперекачивающие агрегаты (ГПА) являются ключевыми технологическими установками Единой трубопроводной системы газоснабжения России [1, 2]. От характеристик их работы зависит технико-экономические показатели транспорта газа и его себестоимость у потребителей.

Наиболее широкое распространение электроприводные ГПА (ЭГПА) [3–5] в России получили в 1960–1980-е годы, но в дальнейшем из-за значительной разницы стоимости электроэнергии и природного газа (при энергетически эквивалентном количестве энергии) дальнейшее применение нерегулируемых ЭГПА стало экономически не рентабельным.

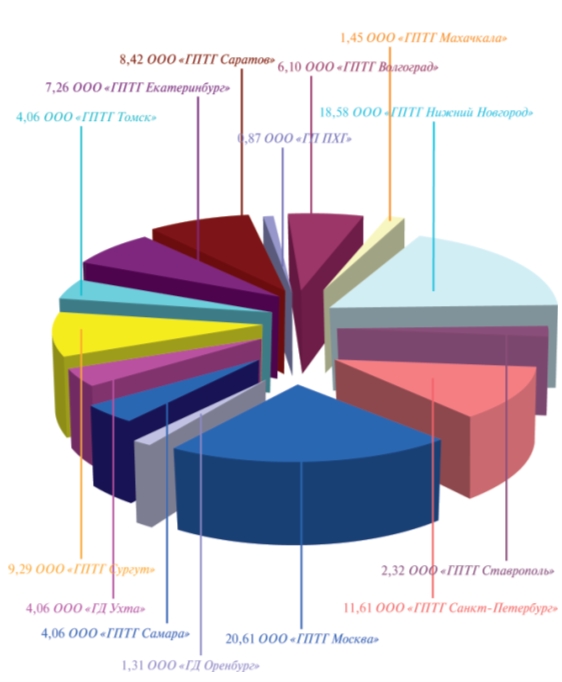

В России лидерами по использованию ЭГПА на компрессорных станциях являются ООО «Газпром трансгаз Москва» (144 агрегата) и ООО «Газпром трансгаз Нижний Новгород» (128 агрегатов). Доля ЭГПА у них составляет около 50% их общей установленной мощности. Общее число ЭГПА на объектах транспорта газа ПАО «Газпром» составляет 695 единиц установленной мощностью около 5746,3 МВт.

Основной парк ЭГПА ПАО «Газпром» эксплуатируется уже более 20 лет, и более 50% этих ЭГПА имеют наработку и срок службы, превышающие критические показатели или близкие к ним. Такое состояние парка ЭГПА ПАО «Газпром» отрицательно сказывается на эффективности и надежности работы. В АО «Гипрогазцентр» разработана концепция применения ЭГПА на объектах реконструкции, модернизации и нового строительства электроприводных КС, отдельные научные аспекты которой опубликованы

в работах [6, 7].

в работах [6, 7].

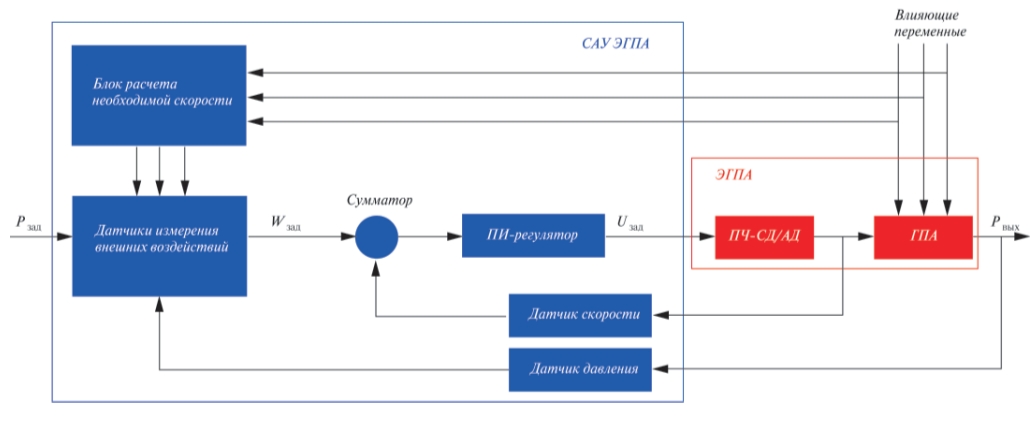

Решением проблем надежности и энергоэффективности является применение современного поколения ЭГПА с частотным регулированием работы электропривода (рис. 2) при модернизации и новом строительстве объектов транспорта газа [8–10].

Применение преобразователей частоты для пуска и плавного автоматического регулирования скорости привода позволяет реализовать энергосберегающие режимы за счет точного регулирования и повысить показатели надежности агрегатов, увеличить их ресурс и уменьшить затраты на техническое обслуживание и ремонт [11, 12].

Применение регулируемых ЭГПА соответствует Концепции энергосбережения и повышения энергетической эффективности ОАО «Газпром» на 2011–2020 гг.», утверж-денной приказом ПАО «Газпром» №364 от 28 декабря 2010 г. Наиболее перспективными объектами реализации новых систем ЭГПА являются электроприводные компрессорные станции магистрального газопровода «Парабель – Кузбасс» ООО «Газпром трансгаз Томск».

Рис. 2. Современные электроприводные газоперекачивающие агрегаты

Однако расширение распространения ЭГПА с частотно-регулируемым приводом требует создания систем автоматического регулирования (САР) частотой вращения электропривода, учитывающих все технологические и климатические факторы.

Использование таких САР позволяет с требуемой точность определять необходимую частоту вращения ЭГПА и поддерживать высокие энергетические характеристики работы.

Комбинированная САР ЭГПА

На практике большинство ЭГПА функционирует в условиях, при которых момент нагрузки, скорость и многие технологические параметры не остаются постоянными, как принимается упрощенно в простейших локальных приводах, а значительно изменяются во времени. Это обусловлено как факторами технологического характера, так и иными внешними воздействиями, которые носят случайный характер [13–15].

Так как частота вращения n электродвигателя ЭГПА задается в условиях одновременного случайного изменения всех технологических и внешних параметров, для достижения требуемой производительности и выходных параметров газа необходимо:

- получить и обработать достоверную информацию с соответствующих датчиков в цикле с дискретностью порядка минуты;

- вычислить оптимальную (заданную) частоту вращения wз электродвигателя ЭГПА по аналитическим регрессионным алгоритмам;

- скорректировать задание угловой скорости вращения с учетом стабилизирующего действия обратной связи по выходному давлению газа.

На рис. 3 приведена структура экспертной САР частоты вращения электропривода ГПА, которая позволяет инвариантно нагрузке учесть все основные факторы, влияющие на технологический процесс компримирования газа и превентивно задать оптимальный режим работы ЭГПА. Комбинированная система управления использует регрессионный алгоритм расчета оптимальной скорости вращения привода ЭГПА [16, 17]. Данный алгоритм реализуется в блоке расчета необходимой частоты. Блок производит расчет на основании данных с технологических датчиков и заданного выходного давления. Далее с помощью ПИ-регулятора производится точная регулировка частоты вращения с использованием сигнала обратной связи с датчика скорости, реализовать требуемый алгоритм управления.

Регрессионные алгоритмы

расчета оптимальной частоты вращения

расчета оптимальной частоты вращения

Регрессионные алгоритмы строятся на основе статистической информации о режимах работы ЭГПА и изменении всех действующих параметров, используемых в базе данных.

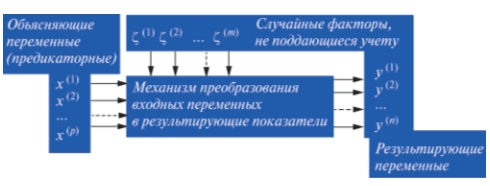

Для обработки экспериментальных данных использована модель линейной регрессии в матричном виде с матрицей выходных параметров системы (частоты вращения ЭГПА или технологических параметров); матрицей входных воздействий (параметров задания и внешних возмущающих воздействий) и матрицей помех (неучтенных факторов).

На рис. 4 приведена общая функциональная схема взаимодействия переменных реального объекта. При этом входные переменные x(p) описывают условия функционирования, и поэтому являются независимыми факторами-аргументами, предсказывающими (предикторными) и объясняющими поведение объекта.

Выходные переменные y(n) характеризуют результат (эффективность) функционирования объекта и представляют собой зависимые (эндогенные) результирующие отклики. Неучтенные остаточные компоненты z(m) представляют собой случайные латентные (скрытые, не поддающиеся точному измерению) факторы, отражающие влияние второстепенных воздействий и случайных ошибок измерения. Тогда общая задача статистического исследования зависимостей (в терминах изучаемых показателей) формулируется следующим образом.

при статистическом исследовании

В качестве регрессионной модели работы ЭГПА принята линейная четырехфакторная модель, где частота вращения электропривода зависит от производительности по перекачиванию газа, давления газа на входе и выходе ЭГПА, а также температуры газа на входе ЭГПА. Параметры модели находятся путем обработки экспериментальных данных с использованием средств MathCAD.

На основании реальных статистических данных о работе ЭГПА мощностью 12,5 МВт произведен расчет регрессионного уравнения, описывающего зависимость частоты вращения привода от основных технологических и внешних параметров. В результате расчетов получено численное уравнение множественной регрессии, которое позволяет определить оптимальную частоту вращения электродвигателя при различных режимах работы, что необходимо для реализации алгоритмов управления ЭГПА.

Выбор оптимальной схемы

электроснабжения группы ЭГПА

электроснабжения группы ЭГПА

Регрессионное уравнение используется для определения оптимальной частоты вращения привода каждого отдельного агрегата. Но на компрессорной станции, как правило, в работе находятся сразу несколько ГПА, работающих параллельно на единую нитку.

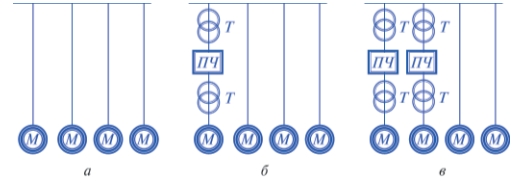

Существует несколько вариантов схем электроснабжения параллельно работающих ЭГПА в зависимости от оснащенности частотно-регулируемого электропривода.

Рассмотрим пример определения оптимальной схемы электроснабжения группы для электроприводного компрессорного цеха (КЦ), оснащенного шести ЭГПА (четверо рабочих, два резервных) мощностью 12 500 кВт.

Сравнение производится по следующим вариантам питания ЭГПА:

- вариант 1 – без использования преобразователя частоты (ПЧ), рис. 5, а;

- вариант 2 – с использованием 1 ПЧ для питания одного из рабочих ЭГПА (рис. 5, б);

- вариант 3 – с использованием 2 ПЧ для питания двух рабочих ЭГПА (рис. 5, в).

а – без ПЧ, б – с одним ПЧ, в – с двумя ПЧ

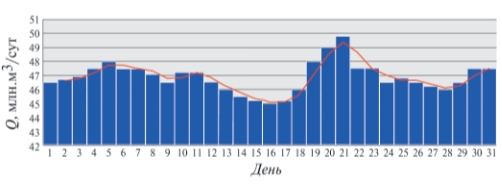

Сравнение вариантов производится по величине дисконтированного потока затрат за период срока службы ЭГПА (25 лет). Основной статьей эксплуатационных затрат по ЭГПА являются расходы на электроэнергию. По каждому из вариантов производится расчет оптимального распределения нагрузки между ЭГПА в каждый отдельный момент времени в соответствии с диаграммой общей производительности компрессорного цеха (рис. 6). Оптимальное распределение определяется в пакете Mathcad.

Далее по каждому из вариантов вычисляется потребление электроэнергии по оптимальному распределению и производится расчет затрат на электроэнергию исходя из среднего тарифа по региону расположения КС.

Результаты расчетов по каждому из вариантов

| Вариант | 1 | 2 | 3 |

| Капитальные затраты в год, млн. руб. |

0 | 32 | 64 |

| Расход электроэнергии в год, тыс. кВт∙ч |

129 142,2 | 107 138,5 | 107138,5 |

| Затраты на электроэнергию в год, млн. руб. |

325,4 | 288,0 | 270,0 |

| Дисконтированный поток затрат, млн. руб. |

3474,0 | 3106,4 | 2946,1 |

| Соотношение потоков затрат, % |

100,0 | 89,4 | 84,8 |

| Горизонт расчета, лет | 25 | 25 | 25 |

Анализ результатов показывает, что наиболее экономически эффективным для данного объекта является использование двух преобразователей частоты для регулирования частоты вращения привода ЭГПА. Данный алгоритм целесообразно использовать при выборе схем питания электроприводных компрессорных цехов на реконструируемых и вновь строящихся объектах транспорта газа.

Выводы

Для управления ЭГПА с частотным регулированием предложена экспертная САР, позволяющая с высокой точностью оптимизировать все режимы работы газопровода с учетом основных технологических и внешних факторов по энергетическим характеристикам. В основу алгоритма работы экспертной САР положена четырехфакторная линейная регрессионная модель взаимосвязи основных параметров работы ЭГПА.

Сравнительный анализ вариантов схем групповой работы ЭГПА в компрессорном цехе показал, что наиболее экономически эффективным представляется вариант с применением двух преобразователей частоты для регулирования общей производительности.

Список литературы

1. Хлынин А.С., Крюков О.В. Реализация факторов энергоэффективности электроприводных газоперекачивающих агрегатов в проектах//Электротехника: сетевой электронный научный журнал. 2014. Т. 1. №2. С. 32–37.

2. Крюков О.В. Сравнительный анализ приводной техники газоперекачивающих агрегатов//Приводная техника. 2010. №5. С. 2–11.

3. Пужайло А.Ф., Крюков О.В., Рубцова И.Е. Энергосбережение а агрегатах компрессорных станций средствами частотно-регулируемого электропривода//Наука и техника в газовой промышленности. 2012. №2 (50). С. 98–106.

4. Крюков О.В. Опыт создания энергоэффективных электроприводов газоперекачивающих агрегатов//В сб.: Труды VIII Международной (XIX Всероссийской) конференции по автоматизированному электроприводу АЭП-2014 в 2-х томах/Отв. за выпуск И.В. Гуляев. Саранск, 2014. С.157–163.

5. Крюков О.В. Анализ моноблочных конструкций электрических машин для газоперекачивающих агрегатов//Машиностроение: сетевой научный журнал. 2015. Т.3. №4. С. 53–58.

6. Крюков О.В. Регулирование производительности электроприводных газоперекачивающих агрегатов ПЧ//Компрессорная техника и пневматика. 2013. №3. С. 21–26.

7. Крюков О.В. Частотное регулирование производительности электроприводных ГПА//Электрооборудование: эксплуатация и ремонт. 2014. №6. С. 39–43.

8. Крюков О.В. Стратегии инвариантных электроприводов газотранспортных систем//В кн.: Интеллектуальные системы. Труды XI Международного симпозиума/Под ред. К.А. Пупкова. М.: РУДН, 2014. С. 458–463.

9. Крюков О.В. Синтез и анализ электроприводных агрегатов компрессорных станций при стохастических возмущениях//Электротехника. 2013. №3. С. 22–27.

10. Крюков О.В., Степанов С.Е., Бычков Е.В. Инвариантные системы технологически связанных электроприводов объектов магистральных газопроводов//В сб.: Труды VIII Международной (XIX Всероссийской) конференции по автоматизированному электроприводу АЭП-2014/Отв. за выпуск И.В. Гуляев. Саранск, 2014. С. 409–414.

11. Babichev S.A., Zakharov P.A., Kryukov O.V. Automated monitoring system for drive motors of gas-compressor units//Automation and Remote Control. 2011. T. 72. No. 6. C. 175–180.

12. Крюков О.В., Серебряков А.В., Васенин А.Б. Диагностика электромеханической части энергетических установок//Електромеханiчнi I енергозберiгаючi системи. 2012. №3 (19). С. 549–552.

13. Крюков О.В., Серебряков А.В. Метод и система принятия решений по прогнозированию технического состояния электроприводных газоперекачивающих агрегатов//Электротехнические системы и комплексы. 2015. №4 (29). С. 35–38.

14. Захаров П.А., Крюков О.В. Принципы инвариантного управления электроприводами газотранспортных систем при случайных возмущениях//Вестник Ивановского государственного энергетического университета, 2008. №2. С. 98–103.

15. Kryukov O.V. Electric drive systems in compressor stations with stochastic perturbations//Russian Electrical Engineering. March 2013. Vol. 84. Issue 3. РР. 135–140.

16. Захаров П.А., Крюков О.В. Методология инвариантного управления агрегатами компрессорных станций при случайных воздействиях//Известия вузов. Электромеханика. 2009. №5. С. 64–70.

17. Васенин А.Б., Крюков О.В., Серебряков А.В. Алгоритмы управления электромеханическими системами магистрального транспорта газа//В сб.: Труды VIII Международной (XIX Всероссийской) конференции по автоматизированному электроприводу АЭП-2014 в 2-х т.//Отв. за выпуск И.В. Гуляев. Саранск, 2014. Том 2. С. 404–409.