Автор: В.А. Волков, А.Н. Турапин (ООО «Дельта-пром инновации»), С.В. Афанасьев, Ю.Н. Шевченко (Тольяттинский госуниверситет)

Опубликовано в журнале Химическая техника №10/2017

Считается общепринятым, что задачи удаления парафиновых отложений, основанные на использовании традиционных механических методов неэффективны в тех случаях, когда участки не оснащены камерами запуска и приема скребков. Это же справедливо и в случае трубопроводов переменного сечения для перекачивания нефтепродуктов. К недостаткам скребков можно отнести то, что при неплотности их прилегания к стенкам труб возможны пропуски парафиносодержащих сред и формирование трудноудаляемых парафиновых пробок.

По указанным причинам для очистки трубопроводных каналов широко применяют так называемые гелевые составы. Они подразделяются на несколько групп, в данной статье будут рассмотрены только гели – разделители нефтепродуктов.

Данные системы обладают рядом ценных свойств, среди которых следует отметить псевдопластичность и способность к восстановлению формы. Благодаря этому они легко проходят по трубопроводам со сложной геометрией и сужением сечения. К их достоинствам можно отнести то, что предотвращается смешение полярной и неполярной жидкостей.

Обычно длина гелевого поршня составляет около 0,1–0,4% протяженности очищаемого трубопровода. Основой для изготовления служит полиакриламид (ПАА), который после образования разветвленной структурной сетки приобретает вязкоупругие свойства. Благодаря создаваемому расклинивающему эффекту при перемещении поршня полностью перекрывается сечение нефтяного трубопровода.

Хвостовая часть гелевого разделителя по ходу его движения собирает все грязепарафиновые отложения.

В патентной литературе описаны различные составы гелевых поршней, основой изготовления которых в большинстве случаев выступает высокомолекулярный полиакриламид или каучук [1–3]. Недостатком большинства из них является низкий уровень герметизации полости трубы, токсичность поршня и высокая стоимость применяемых сырьевых компонентов.

Более удачным вариантом по составу и достигаемому результату является разделительный поршень для очистки трубопровода и разделения сред, содержащий полиакриламид, нефтепродукт, воду и два сшивающих агента – соль минеральной кислоты и порошкообразное производное формальдегида [4]. Вместе с тем и для него отмечается невысокий уровень очистки трубопроводов от парафиновых отложений, особенно при диаметрах 300 мм и более с подкладными кольцами.

В связи с этим авторами предложен оптимизированный состав [5], включающий водорастворимый полимер, углеводородную жидкость, органический и неорганический сшивающий агент и воду, причем роль органического сшивающего агента выполняет формальдегидсодержащий компонент при следующем соотношении компонентов, маcсовая доля, %: 8,0–10,0 – водорастворимый полимер; 6,0–8,0 – углеводородная жидкость; 0,5–3,0 – формальдегидсодержаший компонент; 0,001–0,003 –

неорганический сшивающий агент; остальное – вода.

неорганический сшивающий агент; остальное – вода.

В качестве водорастворимого полимера предложен порошкообразный гидрализованный полиакриламид (ПАА) с молекулярной массой 8…18) • 106 и степенью гидролиза 5–20%, а в роли углеводородной жидкости – легкую нефть или дизельное топливо.

Роль органического сшивающего агента выполняет карбамидоформальдгидный концентрат марки КФК-85, получаемый хемосорбцией формальдегида раствором карбамида: водная композиция, содержащая смесь моно-, ди- и триметилолмочевин с метиленгликолями (моно-, ди- и три-), выпускаемый по ТУ 2223-009-00206492–2007

в ПАО «Тольяттиазот» (массовая доля, %):

в ПАО «Тольяттиазот» (массовая доля, %):

Карбамид в виде метилолмочевины 25 ± 0,5

Формальдегид во всех формах 60 ± 0,5

Вода Остальное

В качестве неорганического сшивающего агента использовано алюмохромфосфатное связующее (АХФС), соответствующее требованиям ТУ 2149-150-10964029–01 в ЗАО «ФК» (г. Буй Костромской области) или соли поливалентных металлов: хлорид или сульфат хрома, или хромово-калиевые квасцы.

АХФС представляет собой вязкую жидкость темно-зеленого цвета удельной массой 1550…1770 кг/м3 при 20°С и содержит 6,5–9,0 % массовой доли алюминия в пересчете на Аl2O3 , 3,5-4,5 % массовой доли хрома в пересчете на Cr2O3 , 35–40 % массовой доли фосфатов в пересчете на Р2О5, является пожаро- и взрывобезопасным продуктом.

В качестве углеводородной жидкости могут выступать керосин, дизельное топливо, низковязкая нефть. Ее назначение состоит в предотвращении слипание частиц полиакриламида в более крупные агломераты при добавлении воды или водного раствора АХФС. Растворителем служила пресная или минерализованная пластовая вода с минерализацией до 100 г/л.

При изготовлении композиции реализуются следующие химические процессы.

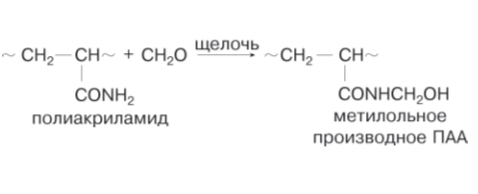

Входящий в состав карбамидоформальдегидного концентрата формальдегид взаимодействует с амидными группами ПАА с образованием соответствующих метилольных производных. Вполне понятно, что функциональность получаемого модифицированного полиакриламида определяется количеством добавляемого формальдегидсодержащего продукта:

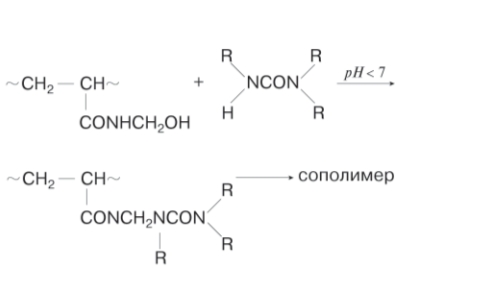

Образовавшееся модифицированное производное полиакриламида способно конденсироваться в кислой среде с формированием пространственной сетки благодаря взаимодействию метилольных и амидных групп.

Роль кислотного сшивающего агента выполняет кислый металлофосфат, образующий с метилолмочевинами карбамидоформальдегидного концентрата сложный эфир.

В результате этого процесса также формируется полимерная разветвленная сетка, термическая стабильность которой повышается благодаря наличию в ней фосфатных неорганических мостиков:

где R – H, СH2OH.

Наряду со сшивкой метилольных производных ПАА становится возможной их соконденсация с метилолмочевинами согласно приведенной реакции. В результате ее протекания, подтвержденной методом ЯМР-спектроскопии, формируются требуемые вязкоупругие характеристики полимерного гелевого поршня.

Технология изготовления гелевой композиции достаточно проста и включает последовательную загрузку компонентов в смесительный аппарат и ее перекачивание в трубопровод при помощи агрегата ЦА-320 после достижения вязкости 0,15…0,3 Па·c (здесь вязкость m = d2(r1 – r2)g/v, Па·c ; d – диаметр набухшей частицы ПАА, м; r1 – плотность набухшего полиакриламида в присутствии добавки КФК-85, кг/м3; r2 – плотность солевого отверждающего раствора, кг/м3; g – ускорение свободного падения, м/с2; v – скорость седиментации, м/с.

Если принять d = 0,003 м, r1 = 1100 кг/м3, r2 = 1050 кг/м3, v = 0, 0001 м/c, то m = 0,025 Па·c [3].

В дальнейшем процесс протекает с автоускорением и в зависимости от температуры завершается в течение 2…4 ч.

Схема размещения гелевого поршня в очищаемом трубопроводе представлена на рисунке.

1 – нефтепродукт (водонефтяная эмульсия);

2 – резинокордный герметизатор;

3 – поролоновый поршень №1;

4 – гелевый разделительный поршень;

5 – поролоновый поршень№2;

6 – вытесняющая среда (вода или инертная газовая смесь)

Продавливание готового поршня в полость очищаемого трубопровода осуществляется под давлением с помощью баллонов с азотом без использования камеры приема-пуска, что обеспечивает высокую степень безопасности при выполнении работ. Перемещение гелевого поршня по трубе достигается с помощью инертного газа либо потоком воды, подаваемой насосом.

Эффективность очистки стенок трубы, рассчитанная по количеству выведенных из трубы грязе-парафиновых отложений, отнесенных к количеству отложений в трубе до ее очистки, составляет от 70 до 95%, что несколько выше, чем у известных аналогов.

Метод успешно апробирован ООО «Дельта-пром инновации» на российских и зарубежных предприятиях.

С использованием гелевых поршней освобождены от отложений, нефтепродуктов и водонефтяных эмульсий 11 участков магистральных нефтепроводов с подкладными кольцами диаметром от 300 до 1200 мм общей длиной более 70 км, в том числе подводные переходы через реки.

С использованием гелевых поршней освобождены от отложений, нефтепродуктов и водонефтяных эмульсий 11 участков магистральных нефтепроводов с подкладными кольцами диаметром от 300 до 1200 мм общей длиной более 70 км, в том числе подводные переходы через реки.

Таким образом, в результате проведенного исследования разработана композиция для изготовления гелевых поршней, включающая водорастворимый полиакриламид, углеводородную жидкость, органический и неорганический сшивающие агенты. Получаемый сополимер может найти широкое применение для очистки трубопроводов от грязе-, парафино- и битуминозных отложений.

Список литературы

1. Пат. на изобретение RU№2112179, МПК F17D 3/08, В08В 9/04.Состав разделителя для очистки трубопровода и разделения сред и способ его изготовления.

2. Пат. на изобретение RU№2115858, МПК F17D 3/08. Способ подготовки к ремонту нефтепродуктопровода.

3. Пат. на изобретение RU№2209364, МПК F17D1/12, В08В 9/053. Состав разделительного поршня для очистки трубопровода, разделения сред.

4. Пат. на изобретение RU№2271879, МПК F17D1/12, В08В 9/027, В08В 9/053. Композиционный состав для очистки трубопроводов и разделения сред.

5. Пат. на изобретение RU№2619682, МПК F17D1/12, В08В 9/027, В08В 9/053. Многофункциональный гелевый поршень для очистки трубопроводов и разделения сред и способ получения его.