Автор: М.А. Карт, Б.М. Карт, В.А. Войтович, Е.А. Захарычев, Р.Р. Шварев (Нижегородский государственный университет им. Н.И. Лобачевского).

Опубликовано в журнале Химическая техника №1/2018

Основными производителями горячей воды и низкопотенциального пара в нашей стране являются котельные, в которых в качестве основного топлива используется мазут. И даже если эти котельные функционируют на природном газе, то все равно резервным топливом в них остается мазут, который используется в периоды отключения природного газа, что нередко случается зимой. В нашей стране сжигается около 40 млн. т мазута ежегодно [1].

В работе [2] отмечено, что одной из основных проблем, возникающих при эксплуатации мазутных котлов, является неполное сгорание мазута. Причина этого заключается в очень высокой вязкости исходного мазута, в связи с чем существующие распылительные устройства не в состоянии раздробить его до частиц настолько малых размеров, чтобы они успевали сгореть за то время, которое им отведено в топках.

Существуют и другие проблемы, которые мешают не только полному сгоранию мазута, но и влияют на надежность функционирования котла, приводят к перерасходу топлива, загрязнению природной среды (загазованность воздушного бассейна, замазучивание почвы и водоемов сбросными водами, содержащими мазут).

Сбросные воды при использовании мазута образуются в основном вследствие следующего. Для сливания из железнодорожных цистерн, являющихся основным видом тары для перевозки мазута, его необходимо подогревать до 70°С (обычно острым паром). Как правило, после этого в мазуте содержится до 10–20% воды, распределенной в нем не равномерно, а в виде хаотически распределенных объемных скоплений, получивших название линз. Такие линзы, попадая через форсунки в топочный объем, прерывают процессы горения, факел становится нестабильным, сгорание мазута – неполным, а при возобновлении горения может произойти взрыв.

Все это снижает надежность системы теплоснабжения, кроме того, из-за неполного сгорания увеличивается количество вредных веществ (оксида углерода, оксидов азота, сажи) в продуктах сгорания.

При сжигании обводненного мазута требуется повышение так называемого среднеэксплуатационного избытка воздуха, что приводит к снижению КПД котла.

Так, при сжигании мазута даже при кондиционном обводнении (до 5%) КПД котла уменьшается на 1,0–1,5%, а при сжигании мазута с обводнением 15% – на 3–5%.

В связи с этим удаление воды из мазута должно быть, казалось бы, первоочередной задачей энергетиков, которую необходимо решать для обеспечения надежного и экономичного функционирования котельного оборудования. Однако предлагаемые в настоящее время способы обезвоживания мазута малоэффективны.

Так, способ, основанный на испарении воды из мазута, имеет следующие недостатки:

- высокую стоимость, превышающую нередко 25% стоимости товарного мазута;

- малую производительность установки для обезвоживания;

- большие потери мазута в дренирующей системе наиболее ценных летучих компонентов мазута.

Способ, основанный на отделении мазута от воды в отстойниках, – очень длительный и тоже малоэффективный из-за близости плотностей мазута и воды.

По этим причинам обезвоживание мазута как способ подготовки его к сжиганию в нашей стране практически не используется. Предложен другой способ подготовки обводненного мазута к сжиганию – превращение такого мазута в водомазутную эмульсию (ВМЭ), которую и направляют в котел на сжигание.

Уже сравнительно давно [3–5] было установлено, что сжигание мазута в виде ВМЭ, представляющей собой эмульсию обратного типа, т.е. такую дисперсную систему, в которой капельки воды равномерно распределены в объеме мазута, позволяет не только устранить вышеуказанные проблемы, но и превратить обводненный мазут в топливо даже более высокого качества, чем «сухой» мазут, т.е. не содержащий воды.

Повышение эффективности процесса горения мазута в виде ВМЭ обусловлено тем, что капельки воды при достижении нагревающегося при горении мазута температуры 100 °С вскипают, и происходят их микровзрывы.

Образовавшиеся пары воды дробят мазут на капельки, в виде которых он и сгорает, при этом более полно, чем при сгорании в виде монолитной жидкости. Это приводит к повышению теплотворной способности мазута, а в итоге к его экономии до 7%. Таким образом, воду в ВМЭ можно считать не балластом, а своеобразным катализатором процесса горения.

Наибольший экономический эффект достигается при 15–20%-ном содержании воды в ВМЭ. При большем содержании воды КПД понижается. Однако если учесть, что процесс сгорания ВМЭ стабилен и при более высоком (до 40–50%) содержании воды, открывается возможность огневого обезвреживания мазутсодержащих стоков с целью их уничтожения, а не получения теплоты.

Следует отметить, что температура пламени при сжигании ВМЭ снижается, что приводит к значительному (на 30– 50%) уменьшению концентрации высокотоксичных оксидов азота в дымовых газах. Наряду с этим поверхности нагрева котла меньше загрязняются нагаром.

При сжигании ВМЭ исключается возможность возникновения аварийных ситуаций из-за попадания в горелку водяных линз. Вязкость ВМЭ заметно меньше, чем исходного мазута, поэтому процесс перекачивания топлива по трубопроводам облегчается.

Разницу между горением сухого мазута и ВМЭ можно сравнить с разницей в горении деревянного полена и равной по массе кучей спичек. А если мазут содержит воду, то надо сравнивать его горение с горением кучи спичек, смоченных бензином.

Для приготовления ВМЭ предложено немало устройств (например, ультразвуковые, роторно-механические диспергаторы, роторно-пульсационные аппараты). Однако все эти устройства сложны в изготовлении и обслуживании, имеют большие размеры и потребляют много электроэнергии.

Одним из возможно лучших на сегодня устройств для получения ВТЭ является трехкамерный виброкавитационный диспергатор ТМК-М, разработанный консорциумом «Энергопроектгрупп». Установлено, что в этом диспергаторе при содержании воды в мазуте до 30% удается получать ВМЭ с частицами воды средним размером до 3…4 мкм и максимальным размером, не превышающим 10 мкм. Такие ВМЭ стабильны при хранении и рекомендуются как самостоятельный вид топлива вместо мазута М-100 (ГОСТ 10585–99) в котельных промышленного и коммунального сектора. Однако и этот диспергатор устроен довольно сложно, в нем есть вращающиеся детали, узлы трения, требующие постоянного ухода.

Авторами разработана более простая конструкция устройства для получения водомазутных эмульсий – аппарат вихревого слоя (АВС). Он представляет собой асинхронный электродвигатель с питанием трехфазным электротоком напряжением 380 В, в котором вместо ротора находится труба из коррозионно-стойкой стали.

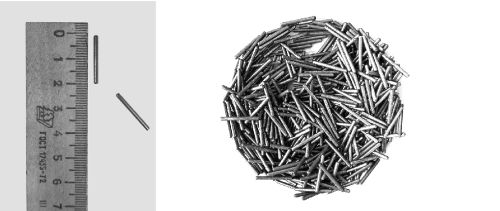

В трубу помещаются рабочие тела из ферромагнетиков цилиндрической формы с отношением длины к диаметру от 10:1 до 20:1.

АВС оснащен блоком управления, позволяющим задавать продолжительность функционирования и частоту электротока, а также системой охлаждения.

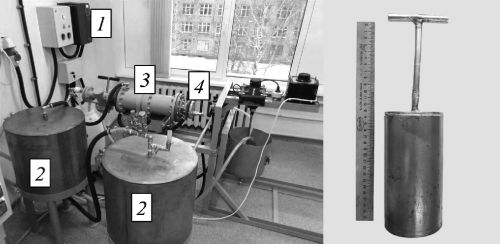

1 – блок управления; 2 – система охлаждения; 3 – корпус (внутри которого располагается обмотка, создающая вращающееся электромагнитное поле); 4 – вставка-труба (внутренний объем которой является рабочей камерой аппарата); 5 – рабочий стакан (для работы в периодическом режиме)

Внешний вид АВС представлен на рис. 1, вид ферромагнитных тел – на рис.2.

Эксперименты по получению ВТЭ проводились при частоте тока 50 Гц, при которой скорость вращения электромагнитного поля составляет 3000 об/мин. С несколько меньшей скоростью под действием этого поля движутся рабочие тела, образующие вихрь.

В этом вихре между рабочими телами происходит множество соударений, в жидких средах возникают кавитационные эффекты. Такая совокупность воздействий на водомазутную смесь и приводит к образованию ВМЭ с частицами, диаметр которых близок 1 мкм.

Экспериментальная проверка процесса получения ВМЭ из водомазутной смеси с содержанием воды около 20% и ее сжигание в котле ПТВМ-100 позволили установить, что экономия мазута марки М-100 составила не менее 10%, повышение КПД котла на 3–5%. При этом были обеспечены стабильный прозрачный факел, равномерное горение, снижение дымности и температуры (на 30– 35°С) уходящих газов.

Из-за более полного сгорания, постоянной газификации отложений углерода газовыпускной тракт не загрязнялся несгоревшими твердыми веществами (известно, что из-за отложений на поверхности нагрева сажистыми и коксовыми частицами расход топлива может возрастать). При сжигании ВМЭ часть капель воды достигает поверхностей раздела и взрывается на них, что способствует не только предотвращению отложений, но и очистке этих поверхностей от старых сажистых образований.

Подобный эксперимент был проведен на котле ДКВР10/В. Было установлено, что количество оксида углерода в отходящих газах снизилось с 4820 до 240 мг/м3.

Список литературы

- Дубровин Е., Дубровин И. Новая технология обработки высоковязкого мазута для объектов малой энергетики//Промышленно-экономическое обозрение. 2003. №7. С. 63.

- Филиповски К., Богданович И. Инновационные решения компании PENTOL по улучшению процессов сжигания и снижению выбросов твердых частиц в пылеугольных и мазутных котлах//Химическая техника. 2017. №10. С. 21–22.

- Приходько А.В. Котельные на водомазутных эмульсиях// Строительные материалы, оборудование, технологии XXI века. 2001. №9. С. 24–25.

- Приходько А.В. Опыт повышения энергоэффективности мазутных котлов на основе применения водомазутных эмульсий//Строительные материалы, оборудование, технологии XXI века. 2004. №1. С. 56–57.

- Юферов Ю.В., Тучков В.К. Сжигание низкосортных мазутов и нефтесодержащих отходов в отопительно-производственных котельных//Стройпрофиль. 2004. №7. С. 96–97.