Авторы: В.А. Платонов, Ю.Н. Тюрин, М.С. Трещева, С.В. Дьяконов (ОАО «Новомосковскремэнерго»).

Опубликовано в журнале Химическая техника №10/2014

Одним из наиболее ответственных и дорогостоящих агрегатов в производстве аммиака следует считать трубчатую реакционную печь, в которой осуществляется процесс паровой конверсии метана (риформинг).

Процесс конверсии происходит на никельсодержащем катализаторе, которым заполнены реакционные трубы. По сути, каждая реакционная труба является отдельным реактором. Реакционные трубы для печи изготавливают из жаростойкого и жаропрочного высокоуглеродистого никелевого сплава методом центробежного литья. В настоящее время для изготовления труб чаще всего применяются сплавы с содержанием 25% хрома, 25–35% никеля, 0,4–0,6% углерода и микролегирующих компонентов (титан, ниобий и др.). Наиболее перспективными на сегодняшний день являются сплавы с карбидным и интерметаллидным упрочнением.

Трубные секции печей эксплуатируются при температуре стенки 882…901°С и под расчетным давлением 3,56 МПа. При такой температуре микроструктура материала подвергается необратимым изменениям, характер которых и определяет долговечность реакционных труб.

В качестве наиболее значимых систематических повреждающих факторов для труб печей риформинга следует считать ползучесть и деградацию микроструктуры, межзеренное окисление, термоциклическую усталость.

В настоящее время не имеется единой методики оценки технического состояния труб реакционных печей, работающих в производствах аммиака и метанола. Объем и методы неразрушающего контроля и исследований во многом определяются сроком и историей службы конкретной печи, наличием нештатных ситуаций, аварийных остановок, объемом ранее проведенных обследований и их результатами, затратами, которые готов понести владелец оборудования.

Тем не менее, при диагностике должна проводиться оценка влияния всех перечисленных факторов на состояние металла реакционных труб и ресурс работоспособности.

Ползучесть приводит к появлению продольных трещин в стенке труб, с течением времени выходящих на поверхность (рис. 1). Процесс развития ползучести сопровождается приростом диаметра (наружного и внутреннего) трубы.

Проявления ползучести материала в ходе эксплуатации зависят от величины напряжения в стенке трубы и от фактической температуры эксплуатации металла.

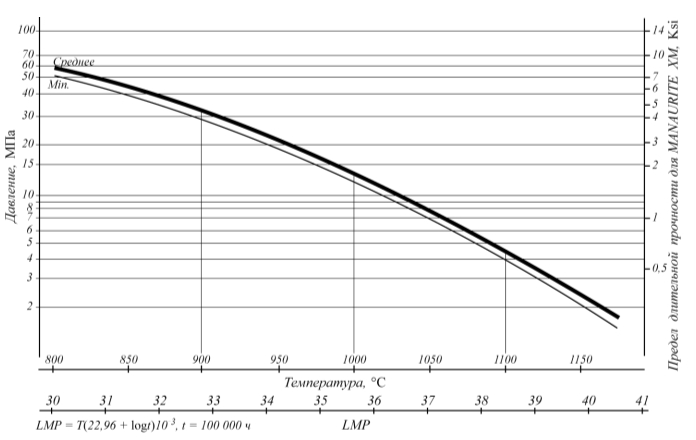

Теоретически долговечность труб может быть рассчитана в соответствии с уравнением Ларсона– Миллера LMP = T(logtr + C), где LMP – параметр Ларсона–Миллера, определяющий долговечность материала при заданной величине напряжения в стенке трубы; Т – абсолютная температура металла; tr –время до разрушения или достижения определенной величины прироста деформации, час; C – константа.

Методика расчета изложена в стандарте [1].

На рис. 2 представлена расчетная номограмма для стали MANAURITEXM, применяемого для изготовления реакционных труб и стояков (25% Cr; 33% Ni; 0,84% Nb; 0,1% Ti).

На практике расчетная методика применяется только для ориентировочной оценки, поскольку эксплуатационных данных по изменениям температуры стенки и давления, пригодных для адекватного расчета, как правило, нет или они неполны.

На температуру металла при эксплуатации оказывает влияние множество факторов: активность катализатора, равномерность его засыпки в трубах, гидравлическое сопротивление потоку газа, настройки горелок и др. Зачастую оказывается, что температура поверхности даже одной и той же трубы на разных участках может существенно отличаться. При этом следует помнить, что перегрев всего на 20°С выше проектной температуры может привести к сокращению срока службы трубы вдвое по сравнению с проектным. С другой стороны, срок службы труб, работающих при температуре стенки ниже максимально допустимой, может быть существенно больше проектного.

В последние годы на многих предприятиях на регулярной основе проводятся измерения температуры стенки труб работающей печи. Наличие таких данных за весь срок службы труб может способствовать существенному увеличению достоверности расчетной оценки долговечности.

Основным инструментом для измерения температуры стенки работающей реакционной трубы является пирометр. Применение пирометра позволяет с достаточно большой точностью провести измерение температуры поверхности труб. Единственным, хотя и весьма существенным, недостатком такого метода измерений можно считать то, что точечные замеры хотя и позволяют отслеживать тренды температур при эксплуатации труб, но не могут дать достоверную картину распределения температуры по поверхности каждой трубы. Поэтому определяющее значение в оценке долговечности труб имеет неразрушающий контроль и исследования, проводимые в режиме остановочного ремонта.

Во время остановки и ревизии печи проводятся замеры наружного диаметра труб для отслеживания величины прироста деформации в контрольных сечениях. Измерения выполняют в двух направлениях каждого сечения. Величина прироста деформации рассчитывается от величины первого замера, сделанного при монтаже печи, либо от величины номинального наружного диаметра.

В таком случае наибольшую диагностическую ценность имеет не столько рассчитанная абсолютная величина прироста деформации, которая не всегда может быть оценена объективно, сколько скорость прироста деформации между двумя последними измерениями. Увеличение скорости прироста деформации после относительно стабильного периода говорит о переходе ползучести в критическую стадию (см. рис. 3, участок СD на кривой).

I – зона затухающей ползучести, характерная для начального периода эксплуатации; II – зона установившейся (нормальной) ползучести; III – зона ускоренной ползучести перед разрушением

Максимальная величина прироста деформации, при которой происходит разрушение труб, даже в пределах одной печи может существенно различаться. Для перегретых труб прирост деформации, при котором происходит разрушение, может быть минимальным, а для труб, работавших в щадящем температурном режиме, в ряде случаев фиксировался прирост деформации до 7% номинального диаметра без разрушения. Тем не менее, учет прироста деформации необходим для прогнозирования срока службы труб.

С целью выявления поверхностных и внутренних трещин в основном металле труб и кольцевых сварных швах проводится вихретоковый контроль металла труб. Из всех неразрушающих методов, могущих дать информацию о состоянии всего объема металла труб, вихретоковый контроль является наиболее быстрым и информативным. Контроль проводится с применением специально разработанного накладного преобразователя, перемещаемого оператором по поверхности труб. Метод позволяет выявлять трещины глубиной от 20% толщины стенки и более. Полное обследование печи занимает 3…5 дней и может проводиться параллельно с ремонтными операциями, выгрузкой/загрузкой катализатора.

Помимо дефектоскопии трещин, вихретоковый метод позволяет косвенно судить о появлении изменений в микроструктуре материала труб. Например, при окислении поверхностных слоев и выгорании углерода в местах перегрева происходит изменение структурного состояния ранее аустенитного материала с образованием ферромагнитных слоев на поверхности. Металл, приобретший ферромагнитные свойства, уже не обладает достаточной жаропрочностью, снижая тем самым эффективную толщину стенки трубы без ее фактического утонения.

Появление ферромагнитных свойств металла фиксируется в виде резкого и специфического сигнала от вихретокового преобразователя.

При недостаточной пластичности металла труб поверхностное растрескивание металла, обусловленное межзеренным окислением и обезуглероживанием, может спровоцировать появление магистральной трещины и разрыв трубы задолго до исчерпания ресурса долговременной прочности.

К преждевременному выходу труб из строя также могут приводить дефекты изготовления. Реакционные трубы производятся методом центробежного литья с последующей прецизионной рассверловкой по внутреннему диаметру. Хотя толщина труб, изготовленных методом центробежного литья, равномерна, они имеют тенденцию изгибаться при охлаждении до комнатной температуры, поэтому разница в толщине стенок в одном сечении может достичь 5 мм.

Увеличение напряжения в тонкой стенке трубы приводит к увеличению скорости ползучести и быстрому выходу трубы из строя. Вихретоковым контролем выявляются места значительных перепадов толщины. Для уточнения фактической толщины стенки проводится ультразвуковая толщинометрия тонких участков. Выполняется ориентировочная расчетная оценка долговременной прочности с расчетом действующего напряжения и минимального возможного срока службы. В том случае, если рассчитанный срок службы близок к исчерпанию, такие трубы рекомендуется заменить.

Наличие структурных неоднородностей типа грубых ликваций в материале также может быть зафиксировано при проведении вихретокового контроля.

К сожалению, использование вихретокового метода может дать только качественную оценку наличия изменений в микроструктуре. Вопрос о значимости влияния тех или иных обнаруженных дефектов и изменений микроструктуры в каждом случае требует специального рассмотрения.

Металлографические исследования, проводимые с наружной поверхности труб с помощью прямого наблюдения либо посредством снятия реплик, также не дают объективной картины развития ползучести в толще стенки трубы. Тем не менее, по результатам металлографии можно судить о степени изменений в металле, вызванных локальным перегревом.

В состоянии поставки микроструктура реакционных труб имеет вид аустенитных зерен в окружении междендритных эвтектоидных прослоек, содержащих первичные мелкодисперсные карбиды (главным образом, карбиды микролегирующих элементов вида МС). По мере эксплуатации в теле зерен и по их границам образуются вторичные карбиды, включая и крупнодисперсные карбиды хрома вида М23С6. В большинстве материалов, используемых для изготовления реакционных труб, также возможно выделение формаций интерметаллидных фаз. И первичные, и в большей степени вторичные карбиды в дальнейшем коагулируют по границам зерен, уменьшая пластические свойства металла. Количество выделившихся вторичных фаз увеличивается с увеличением времени и/или температуры эксплуатации металла, что позволяет судить о степени исчерпания ресурса материала.

В работе [2] приведены результаты металлографических исследований эволюции микроструктуры труб из сплава марки IN-519 (24% Cr; 26% Ni1; 4% Nb) под действием эксплуатационных факторов (рис. 4).

а – состояние поставки, мелкодисперсные пластинчатые карбиды в междендритных прослойках; б – после 20 000 ч эксплуатации; выделение вторичных карбидов и игольчатых интерметаллидных фаз; в – после 72 000 ч эксплуатации; укрупнение и коагуляция первичных и вторичных карбидов, массированное выпадение интерметаллидных фаз; г – после 95 000 ч эксплуатации; практически полная коагуляция пластинчатых форм карбидов, крупные грубые пластины хрупких интерметаллидов,

утрачивающих упрочняющее влияние

На рис. 5 представлены изображения микроструктуры материала НК40, полученные с поверхностного шлифа непосредственно по месту установки реакционной трубы

реакционной трубы – 10 лет):

а – просматривается типичная микроструктура центробежно-литой трубы; б – видны признаки интенсивного выпадения и коагуляции вторичных карбидов по телу и границам зерен

Наиболее информативным методом, позволяющим оценить степень критичности изменений в материале, следует считать механические испытания образцов, изготовленных из демонтированной трубы. По мере деградации микроструктуры и развития ползучести снижаются относительное удлинение и ударная вязкость материала. В какой-то момент материал практически полностью утрачивает пластические свойства при комнатной температуре. Предел текучести при испытании не регистрируется, излом имеет полностью хрупкий характер (рис. 6). Зачастую такому состоянию материала соответствуют первые разрывы труб по основному металлу. Поскольку степень изменения микроструктуры неодинакова по длине трубы, для проведения испытаний целесообразно изготовить несколько серий образцов с различных участков демонтированной дефектной трубы, предварительно выполнив оценку металла в местах вырезок с применением измерительного и вихретокового контроля, а также провести исследования микроструктуры как с поверхности трубы, так и по торцевым шлифам.

Также целесообразно выполнить диагностическую вырезку трубы в том случае, если при эксплуатации печи фиксировался перегрев реакционных труб или срок эксплуатации труб превышает проектный.

При наличии образцов выбраковка труб должна осуществляться на основании данных измерительного и вихретокового контроля и по результатам металлографических исследований.

В качестве дополнительного метода контроля можно использовать радиографический контроль сомнительных участков труб, определенных по результатам измерительного и вихретокового контроля.

Определенный вклад в снижение работоспособности трубных элементов печи вносят усталостные повреждения и повреждения от стесненности тепловой деформации. Некоторая часть дефектов, обнаруживаемых при проведении диагностики, связана с накоплением усталостных повреждений от термических циклов.

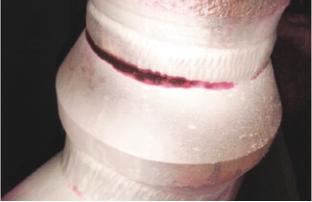

Неравномерное температурное удлинение нагретых труб большей частью компенсируется за счет работы пружинной подвески, однако при неверной регулировке пружинных блоков подвески, большом градиенте температур при операциях пуска/остановки, защемлении патрубков дренажей и в некоторых других случаях напряжения от стесненности температурных деформаций могут достигать существенных значений. Наибольшими напряжения оказываются в узлах вварки труб в секционные коллекторы. В сочетании с коррозионными повреждениями от межзеренного окисления, статическими напряжениями от внутреннего давления и стесненности тепловой деформации циклические напряжения при операциях пуска/остановки приводят к образованию трещин (рис. 7).

В данном примере трещина проходит по линии сплавления сварного шва, оказавшейся наиболее ослабленной структурно. Фактически же растрескивание может проходить и по околошовной зоне, наплавленному и основному металлу труб, коллекторов и велдолетов.

Обнаружение такого рода дефектов наиболее эффективно с использованием метода цветной дефектоскопии.

Существует еще ряд типичных, но менее распространенных причин выхода из строя трубных элементов, связанных с особенностями их изготовления и эксплуатации.

Диагностирование технического состояния трубных элементов печи является сложной задачей, связанной с накоплением, систематизацией и математической обработкой большого количества статистических данных, касающихся температурных режимов эксплуатации печи, отслеживанием параметров технического состояния каждой реакционной трубы, выбором критериев предельного состояния и расчетной оценкой долговечности труб. С экономической точки зрения всегда чрезвычайно важно избежать излишней перебраковки труб при гарантии того, что оставшиеся в эксплуатации трубы обладают достаточной долговечностью. На ряде предприятий отрасли в настоящее время принят трехгодичный цикл межремонтного пробега, и вопрос о работоспособности печи стоит достаточно остро.

В основе успешного проведения диагностики всегда лежит качественное проведение неразрушающего контроля и адекватная оценка полученных данных. Во всех случаях неразрушающий контроль трубных элементов реакционных печей является технически сложной задачей, требующей трудоемкой подготовки и больших затрат. Минимизировать затраты не в ущерб качеству выполнения работ стало возможно благодаря применению вихретокового контроля металла труб, позволяющего прицельно выбирать участки для контроля другими физическими методами и металловедческих исследований.

Существует еще много путей повышения точности диагностики и снижения трудоемкости (и стоимости) контроля. Среди основных можно назвать разработку программного обеспечения для систематизации данных замеров температур реакционных труб в ходе эксплуатации и использование их для расчетной оценки долговечности, а также разработку количественных критериев для оценки изменений микроструктуры материала реакционных труб в ходе эксплуатации для корреляции этих изменений с изменениями механических свойств.

Список литературы

- API STANDART 530, fourth edition, oktober 1996. Calculation of Heater-tube Thickness in Petroleum Refineries.

- J. Jabanowski. Evaluation of reformer tubes degradation after long term operation//Journal of Achievements in Materials and Manufacturing Engineering. Vol.43, is.1 10’2010.