Автор: Е.А. Бессонный, Г.П. Навалихин, С.В. Минин, В.Н. Бурак (ГК «ЛЕННИИХИММАШ»).

Опубликовано в журнале Химическая техника №5/2014

Группа Компаний «ЛЕННИИХИММАШ» как экспертная организация в области промышленной безопасности более 10 лет проводит экспертизу промышленной безопасности (ЭПБ) технических устройств в составе технологических установок, в том числе у одного из своих давних партнеров – ООО «ПО «Киришинефтеоргсинтез» ОАО «Сургутнефтегаз» (далее – ООО «КИНЕФ») – предприятия, являющегося лидером по объему производства нефтепродуктов на Северо-Западе России.

В первые годы ЭПБ в основном подвергалось статическое оборудование (исчерпавшие срок службы сосуды, работающие под давлением: буферные емкости, маслохолодильники и др.), технологические трубопроводы обвязки поршневых и центробежных компрессорных установок (ПКУ и ЦКУ). Имея солидный опыт разработки и проектирования ПКУ, ГК «ЛЕННИИХИМ-МАШ» в дальнейшем стала проводить ЭПБ ПКУ в целом, в результате чего весь парк ПКУ в ООО «КИНЕФ» как минимум однократно прошел через процедуру ЭПБ с продлением срока безопасной эксплуатации.

В связи с мероприятиями по увеличению межремонтного пробега основных технологических установок ООО «КИНЕФ» до 36…48 месяцев, согласованными с Ростехнадзором [стандарт предприятия «Порядок проведения планово-предупредительных ремонтов оборудования и трубопроводов на технологических установках (объектах)»], в ЭПБ широко стали вовлекаться ЦКУ – оборудование более сложное и насыщенное по числу позиций технических устройств обвязки, куда в том числе входят насосы (пусковые и основные по рабочей среде, насосы маслосистемы). В 2008–2009 гг. начался процесс масштабного обследования насосного оборудования с целью продления срока его дальнейшей безопасной эксплуатации.

В настоящее время в ООО «КИНЕФ» находится в эксплуатации более 2 500 единиц насосного оборудования, которое представлено широким спектром как насосов различных марок и типов, так и выпускающих эти насосы предприятий (в этот спектр входят насосы, произведенные в России, странах СНГ и за рубежом).

Основные типы и примерное число позиций насосного оборудования ООО «КИНЕФ»

Поршневые насосы (около 400 поз.), в том числе:

поршневые электроприводные отечественные 130

поршневые электроприводные импортные 210

Центробежные насосы (около 2000 поз.), в том числе:

нефтяные отечественные 600

нефтяные импортные 300

Прочие насосы 300

Подробная информация об оборудовании, эксплуатируемом в ООО «КИНЕФ» и прошедшем ЭПБ, представлена в табл. 1, 2, типичные насосы – на рис. 1.

Все насосное оборудование, предложенное заказчиками к ЭПБ, к моменту проведения экспертизы находилось в эксплуатации от 20 до 40 лет и включало как поршневые и плунжерные насосы, так и насосы ротационного принципа действия (центробежные, вихревые, винтовые, шестеренчатые и др.).

Кроме того, в объем ЭПБ входили центрифуги, воздуходувки, дымососы и т.п. (как правило, одноколесные машины центробежного типа).

Несмотря на существенные различия условий эксплуатации различных технологических установок (по рабочей температуре перекачиваемой среды – от –60 до +260°С; по давлению перекачиваемой среды – от вакуума до 4 МПа и т.п.), все применяемое насосное оборудование должно эффективно и надежно работать как минимум до следующего ремонта каждой установки. Это однозначно свидетельствует о важности оценки технического состояния насосного оборудования как дополнительной гарантии бесперебойной работы всей технологической установки (блока). И задача экспертной организации – по итогам проделанной работы выдать заказчику замечания и рекомендации с целью максимального снижения риска возникновения инцидентов и аварийных ситуаций по причине возможных отказов насосов.

Таблица 1

| Завод- изготовитель | Основные типы | Перекачиваемые среды |

| Волгограднефтемаш | НТ-560/335-300 НК-560/335-120 НК-200/120-120 НК-65/35-70 | Бензин, дизельное топливо,

парафин |

| Бобруйский машиностроительный завод

им. В.И. Ленина |

НК-560/335-120 НТ-560/335-300 НК-560/300В | Бензин, дизельное топливо, бутан суммарный |

| Ливгидромаш | РЗ-3, РЗ-4,5, РЗ-7,5

ВК-2/26А, 14НДс 20НДс-Нм |

Масло, присадки, бензин,

дизельное топливо |

| Ригахиммаш | НД-1000/16 НД-2500/10 | Ингибитор, нейтрализатор, деэмульгатор |

| Целиноградский насосный завод | АХП-20/31И-С ХП-45/54-К-Щ | Щелочь, кислота |

| Нальчикский машиностроительной завод | 10НД-6х1

4НК-5х1, 6НК-9х1 |

Бензин, керосин |

| Катайский машиностроительной завод | 5НК-5х1

4К8, 3К6, 8К12 |

Бензин, вода |

| Саратовский завод

«Химнефтемаш» |

РПН-3х30 НД 2,5 Р10/100 | Этилмеркаптан, присадки |

| Марыйский машиностроительной завод | 4Н-5х2 | Бензин |

| Московский насосный завод

им. Калинина |

НК-65/35-240 | Пентан, бутан |

| Щ лковский насосный завод | НВ-50/50-30 | Вода, нефтепродукты |

| Бессоновский компрессорный завод | ВВН1-12, ВВН-25-01 | Воздушная, сернистая среда |

Для проведения экспертизы согласно закону №116-ФЗ от 21.07.97 г. «О промышленной безопасности опасных производственных объектов» специалистами ГК «ЛЕНИИ-ХИММАШ» в объеме каждого договора была разработана программа проведения ЭПБ насосного оборудования, эксплуатируемого в ООО «КИНЕФ».

Таблица 2

| Фирма- изготовитель | Основные типы | Перекачиваемые среды |

| Worthington | 6-HNN-93 | Масло |

| «ВИПОМ» | 300Д-90,

200Д-60 |

Бензин, вода |

| Lafert | FM-50 | Масло |

| Sihi | ZTN-80/20 | Масло |

| CASALI | 6CR, 4CR | Битумная смесь |

| CALPEDA | NM4 65/25B NM 50M/EE | Вода |

| IMP | GHNP 654 B-R | Вода |

| MARUSHICHI IRON WORKS CO, LTD | SH80x65, SH200x150 SH150x100 | Ксилол, ортопароксилолы, толуол |

| NIIGATA WORTHINGTON CO, LTD | 10HNN-22 | Ксилол, Ортоксилол |

| HIRO ZOKI CO, LTD | 3×13 SVCN

2x8WY-12ST |

Ксилол, Этилен |

| KAWASAKI HEAVY INDUSTRIES, LTD | 38-6N5D16 | Масло |

| TORISHIMA PUMP MFG CO, LTD | CPK 50-16 | Масло |

| LAWRFNGE PUMPC, INC | 3»DD,

3»D, 2»D, |

Суспензия ксилола |

Данный документ официально согласовывался между заказчиком и исполнителем и определял весь минимально необходимый объем этапов работ проведения ЭПБ.

В типовую Программу, входили следующие этапы:

- анализ технической документации и оперативная (функциональная) диагностика каждого насоса, входящего в перечень договора;

- визуальный и измерительный контроль;

- цветная дефектоскопия;

- ультразвуковая толщинометрия;

- контроль твердости основных элементов;

- гидравлические испытания (при необходимости);

- выдача предварительного решения;

- выполнение расчетов с определением остаточного ресурса;

- составление заключения экспертизы промышленной безопасности о возможности, сроках и условиях дальнейшей эксплуатации насосного оборудования.

Работа проводилась в соответствии с требованиями действующих нормативных и технических документов.

а – насос Бобруйского машиностроительного завода; б – насос завода «Волгограднефтемаш»; в – насос завода «Ливгидромаш»

Далее кратко представлен объем работ по каждому этапу.

Анализ технической документации проводился в следующих целях:

- получения данных о типе насоса, его назначении, заводеизготовителе, годе изготовления, заводском номере, технических характеристиках и материале основных деталей;

- установления фактических условий эксплуатации (давление, температура, среда) и соответствия их паспортным данным и эксплуатационным документам;

- проверки наличия контрольно-измерительных приборов и средств защиты, соответствия приборов и уровней уставок требованиям НТД;

- уточнения фактической наработки в часах;

- получения сведений о ремонтах, отказах и их причинах;

- установления замененных при ремонтах узлов и деталей;

- получения данных о вибрационном состоянии, в том числе после ремонта.

По результатам анализа технической документации и оперативной (функциональной) диагностики определялся перечень узлов и деталей, подлежащих контролю неразрушающими методами, разрабатывались карты контроля.

Визуальный и измерительный контроль проводился с целью выявления поверхностных дефектов в основном материале и сварных соединениях, а также изменений формы, образовавшихся в процессе эксплуатации (следы пропуска газа, трещины всех видов и направлений, коррозионное и механическое изнашивание поверхностей, срыв резьбы и др.). Контролю подвергались корпусные детали (корпусы крышки корпусов, корпусы подшипников), валы, рабочие колеса, направляющие аппараты центробежных насосов, воздуходувок, нагнетателей, вал–шестерни шестеренчатых насосов, вал–винты винтовых насосов, поршни, цилиндры поршневых насосов и их механизмы движения.

Цветная дефектоскопия проводилась с целью выявления поверхностных дефектов (трещины) в зонах концентрации напряжений и на дефектных участках.

Контролю подвергались наружные поверхности основных и покрывающих дисков рабочих колес и валы (кроме резьбовой части) центробежных и вихревых насосов; вал-шестерни шестеренчатых и винты винтовых насосов; коленчатые валы, штоки и плунжеры плунжерных насосов, а также дефектные участки, выявленные при визуальном и измерительном контроле.

Ультразвуковая толщинометрия проводилась с целью определения коррозионного и эрозионного повреждения основного металла и уточнения фактической толщины стенок элементов. Контролю подвергались корпусы, всасывающие и нагнетательные патрубки центробежных насосов, гидроцилиндры и штуцеры поршневых (плунжерных) насосов.

Контроль твердости проводился с целью косвенного подтверждения характеристик металла. Как правило, это актуально для насосов, постоянно или периодически эксплуатирующихся при температурах рабочей среды более 150…200°С, что постепенно может приводить к структурным изменениям материала корпуса, влияя в итоге на прочность последнего.

Необходимость проведения гидравлических испытаний (согласно требованиям НТД) возникает в случаях, когда ремонт корпусов насосов осуществлялся с применением сварки либо когда толщина корпуса насоса (в контрольных точках) по итогам ультразвуковой толщинометрии приблизилась к минимально допустимой.

Указанных прецедентов в ходе проведенных работ не возникало, поэтому соответствующая статистика отсутствует.

В соответствии с программой ЭПБ и на основании результатов перечисленных выше работ выдавались предварительные решения по результатам экспертизы как основание для принятия руководством предприятия заказчика решений о готовности насосного оборудования к обкатке. В свою очередь, по результатам обкатки принималось решение о пуске насосов в эксплуатацию до момента выдачи итогового заключения ЭПБ с назначением срока дальнейшей безопасной эксплуатации.

На заключительном этапе подготовки заключения выполнялся расчет остаточного ресурса насосного оборудования на основании результатов его технического диагностирования, в том числе результатов измерения вибрации.

Говоря о расчете остаточного ресурса, нельзя не упомянуть о существующей, на наш взгляд, проблеме на законодательном уровне – о дефиците нормативно-технической документации в области требований к проведению технического диагностирования и оценке остаточного ресурса насосов, с чем приходится сталкиваться при проведении ЭПБ. Отдельных правил Ростехнадзора (ПБ, РД и т.д.) в этой области в свое время не разрабатывалось, поэтому приходится искать выход в использовании специализированных методик соответствующих профильных институтов (например, ОАО «ВНИКТИнефтехимоборудования», г. Волгоград; ОАО «НИИХИММАШ», Москва), согласованных с Ростехнадзором.

Основные результаты, полученные при проведении ЭПБ.

1. Общий вывод – наработка обследованного парка насосов составляла от 2 000 (насосы периодического действия) до 250 000 ч (насосы непрерывного действия) при сроках эксплуатации соответственно от 20 до 40 лет.

Это свидетельствует о том, что наработка не столько зависит от сроков ввода насосов в эксплуатацию, сколько от интенсивности эксплуатации (непрерывность и длительность), что обусловлено спецификой технологических процессов, реализуемых на установках, в составе которых эксплуатируется насосное оборудование.

Иными словами, насосные агрегаты, введенные в эксплуатацию по срокам в более ранний период времени, могли иметь наработку, меньшую, чем насосные агрегаты, введенные позже. Вследствие этого характер дефектов, выявленных в ходе проведения экспертизы, существенно различался.

Так, насосные агрегаты, имеющие периодический режим работы в сочетании с длительным простоем, были подвержены коррозионному повреждению как рабочих колес, так и валов в местах работы сальниковых уплотнений. При этом насосные агрегаты, работающие длительный период времени, имели в большей степени механический износ рабочих колес и валов, что подтверждается дефектными ведомостями на ремонт и перечнем замененных деталей насосов.

Назначаемые сроки дальнейшей безопасной эксплуатации насосов по итогам ЭПБ составляют в среднем от 3 до 8 лет (что главным образом зависит от фактического состояния корпусов насосов) в соответствии с требованиями следующей НТД:

- М2-96. Методика диагностирования технического состояния и определения остаточного ресурса центробежных компрессоров и насосов (ОАО «НИИХИМ-МАШ», Москва, 1996 г.);

- Методика оценки ресурса работоспособности машинного оборудования (г. Волгоград, 1992 г.);

- УО 38.12.018-94. Общие технические условия по ремонту центробежных насосов (г. Волгоград, 1995 г.);

- ОТУ-80. Общие технические условия по эксплуатации и ремонту поршневых и плунжерных насосов (г. Волгоград, 1980 г.);

- Нормы межремонтных периодов, структуры ремонтных циклов и содержание работ по видам ремонта машинного оборудования предприятий нефтеперерабатывающей и нефтехимической промышленности (г. Волгоград, 1987 г.).

2. По результатам ЭПБ корпусных деталей насосов (корпусы, крышки) отмечено, что уменьшение толщины стенок составило от 10 до 30% начальной толщины, при этом у большей доли обследованных корпусов – от 25 до 30% , что обусловлено длительностью эксплуатации насосов в календарных годах, а также агрессивным воздействием перекачиваемой среды. Результаты расче- тов остаточного ресурса по коррозионно-эрозионному износу показали, что меньший остаточный ресурс имеют насосы, находящиеся в эксплуатации длительное время (30 и более лет).

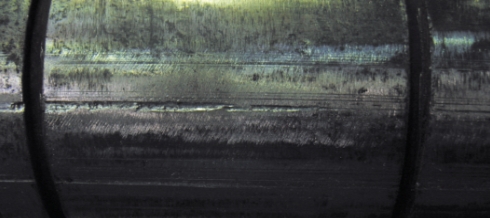

3. По результатам ЭПБ роторов насосов отмечено, что состояние валов в подавляющем числе случаев удовлетворительное. Как правило, в основном выявлялся незначительный коррозионно-эрозионный износ в зоне работы уплотнений. При проведении цветной дефектоскопии трещины на валах не обнаруживались, а фактическая твердость материала деталей соответствовала твердости заявленных марок. В отдельных случаях (не более 5% общего числа обследованных насосов) наблюдался такой дефект, как фреттинг-коррозия поверхности вала в местах посадки подшипников (рис. 2, 3). В единичных случаях фиксировались проблемы с резьбой (срыв, смятие и т.д. – рис. 4).

4. При обследовании рабочих колес на предмет их соответствия геометрическим размерам и форме были выявлены следующие дефекты:

- деформация покрывных и опорных дисков (рис. 5);

- сколы лопаток в результате попадания посторонних предметов;

- механический и коррозионно-эрозионный износ входных кромок лопаток рабочих колес;

- коррозионно-эрозионный износ в виде язв по поверхности дисков.

Следует отметить, что первые три варианта дефектов в принципе являются допустимыми и могут быть исправлены путем ремонта; четвертый вариант является условно допустимым, так как его устранение путем наплавки (подварки) металла соответствующими электродами возможно лишь в случаях уменьшения толщины дисков не более чем на 25% по отношению к исходной. В противном случае требуется замена дисков.

5. ЭПБ не подвергались торцовые уплотнения, подшипники, прокладки, уплотнительные кольца и т.д., так как они не определяют ресурса насосного агрегата в целом и подлежат замене на новые (так называемые быстро изнашивающиеся детали, заменяемые в первую очередь при ремонтах).

В целом можно констатировать, что техническое состояние насосного оборудования соответствует предъявляемым к нему эксплуатационным требованиям, что достигается за счет выполнения следующих мероприятий:

- актуализации и неукоснительного соблюдения графиков проведения планово-предупредительных ремонтов насосно-компрессорного оборудования;

- внедрения стационарной системы вибромониторинга насосного оборудования, работающего длительный срок (по образу и подобию мониторинга центробежного компрессорного оборудования, применяемого уже более 10 лет в ООО «КИНЕФ»);

- заблаговременного планирования объемов работ по ЭПБ и оперативного устранения дефектов оборудования по результатам ее проведения;

- своевременной замены морально и физически устаревшего насосного оборудования;

- ведения электронной базы паспортов на насосно-компрессорное оборудование;

- увеличения межремонтного пробега за счет плановой замены торцовых уплотнений, а также постепенного перехода на более надежные торцовые уплотнения, в том числе отечественного производства, что дает дополнительный экономический эффект.