Автор: Ю.А. Мусонова (Компания Solex Thermal Science Inc.).

Опубликовано в журнале Химическая техника №5/2015

ОАО «Новомосковская акционерная компания «Азот» – второе предприятие по объему выпуска аммиака и крупнейшее по выпуску азотных удобрений в России. Качество производимых минеральных удобрений – одна из приоритетных задач предприятия. В частности, до 2012 г. происходил поиск решения задачи повышения качества кальций-аммиачной селитры. Недостаточное качество этого продукта было обусловлено нестабильностью гранулометрического состава, наличием пыли в отгружаемом продукте, а в летний период еще и высокой температурой продукта. Наряду с улучшением качества, стояли задачи увеличения объемов выпуска продукции, снижения негативного воздействия на окружающую среду, снижения энергетических затрат на производство готового продукта. Для решения этих задач и оптимизации качества готового продукта был внедрен ряд меропиятий, в том числе и установка дополнительной системы охлаждения.

Решением поставленных задач стала модернизация имеющегося узла охлаждения кальций-аммиачной селитры – включение в технологическую схему этапа финишного охлаждения путем внедрения теплообменника компании SOLEX.

Критерии выбора данного оборудования

Главным преимуществом охладителей компании Solex Thermal Science (далее SOLEX) является косвенное охлаждение сыпучих материалов с помощью воды, циркулирующей в замкнутом пространстве теплообменных пластин. Воздух в процессе охлаждения не используется, что позволило значительно сократить расходы и уменьшить воздействие на окружающую среду при охлаждении минеральных удобрений.

Из-за весьма низкой скорости движения частиц продукта в аппарате, отсутствия перемешивания продукт не измельчается, дополнительной пыли не образуется, что вкупе с гарантией достижения низкой температуры продукта (не выше 41°С) исключило проблему слеживания удобрений.

Охладитель занимает небольшую площадь, что позволило осуществить монтаж в условиях действующего производства в сжатые сроки (поставка – 5 месяцев, монтаж – менее 2 месяцев).

На первоначальной схеме (рис. 1) после грануляции кальций-аммиачная селитра охлаждалась в трех параллельно стоящих аппаратах кипящего слоя до температуры 65…70°С.

Доохлаждение осуществлялось в охладителе барабанного типа, и далее продукт направлялся на склад насыпью. Время нахождения продукта на складе насыпью – от 4 дней для достижения температуры 35…40°С.

Недостатки – высокая слеживаемость продукта на складе насыпью.

Отгрузка со склада насыпью осуществляется двумя кратцер-кранами, которые при наличии корки слежавшегося продукта обеспечивают ее разрыхление. При этом значительно ухудшается гранулометрический состав и снижается сортность продукта.

Предприятием было выполнено переоборудование барабана для возможности введения антислеживающих добавок. Гранулированную и предварительно охлажденную до температуры 65…70°С кальций-аммиачную селитру подают в реконструированный барабан, где гранулы продукта обрабатываются антислеживающей добавкой, а затем для достижения температуры 35…40°С, продукт по-прежнему направляется на склад насыпью. Слеживаемость несколько уменьшилась, толщина корки также уменьшилась.

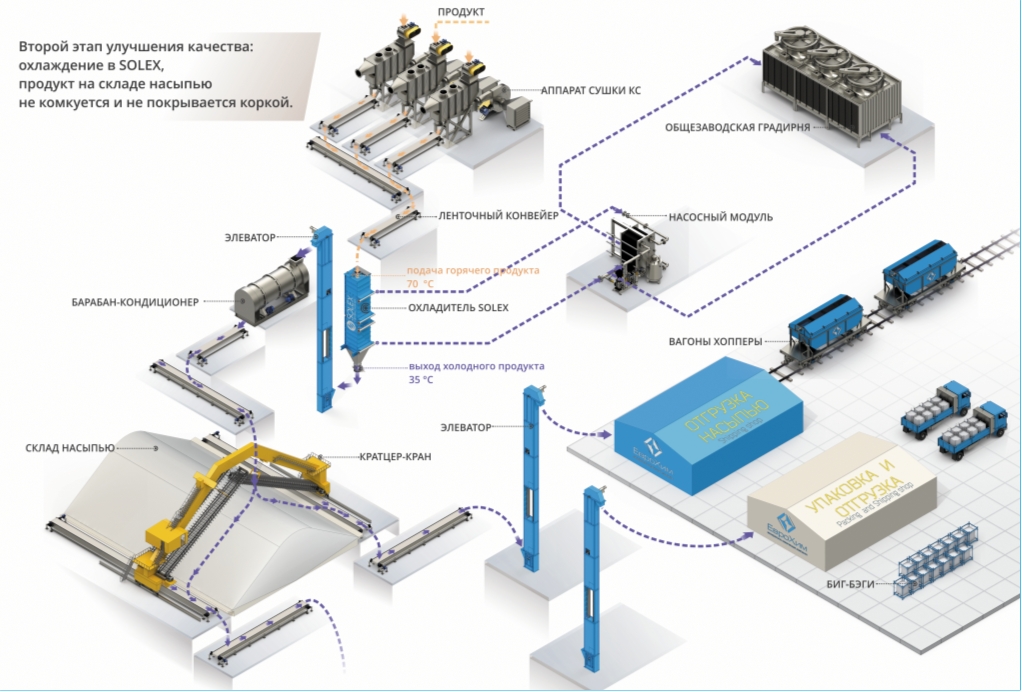

Второе изменение схемы (рис. 2) – установка финишного охладителя.

Гранулированную и предварительно охлажденную до температуры 65… 70°С кальций-аммиачную селитру подают во вновь установленный охладитель SOLEX, где гранулы продукты в ламинарном движении сверху вниз проходят между теплообменными пластинами под действием силы тяжести, охлаждаясь до температуры 37…41°С. По внутреннему пространству теплообменных пластин снизу вверх (в противотоке продукту) циркулирует охлаждающая вода. Насосный модуль SOLEX обеспечивает циркуляцию охлаждающей воды в теплообменных пластинах охладителя SOLEX, а также захолаживание воды замкнутого контура водой общезаводского водооборотного цикла. Дополнительная функция насосного модуля – предпусковой подогрев воды замкнутого контура для высушивания теплообменных поверхностей после простоя. Равномерность и непрерывность потока продукта обеспечивается специальной конструкцией разгрузочного питателя, установленного под блоком теплообменных пластин и являющегося неотъемлемой частью теплообменника. Разгрузочный питатель обеспечивает постоянную норму загруженности аппарата продуктом.

Так как продукт охлажден до температуры 41°С или ниже, при нахож18 Химическая дении на складе насыпью замедляются процессы влагопоглощения по сравнению с горячим продуктом, гранулы не слипаются, и продукт на складе не покрывается коркой. Разрушение гранул скребками кратцеркрана минимизируется.

В соответствии с третьей схемой (рис. 3) охлаждение в теплообменном аппарате SOLEX позволяет достичь температуры продукта 37…41°С, и продукт может быть упакован и отгружен потребителю «с потока», минуя склад насыпью. Кратцер-краны и приемные конвейеры склада насыпью могут быть исключены из схемы.

После завершения реконструкции показатели качества производимой кальций-аммиачной селитры значительно улучшились, благодаря чему ОАО «НАК «АЗОТ» занимает одно из ведущих мест по качеству среди производителей кальций-аммиачной селитры Европы.

Использование технологии SOLEX при охлаждении сыпучих продуктов обеспечивает несколько преимуществ. Технология компании SOLEX представляет высокоэффективную альтернативу традиционным методам охлаждения удобрений, так как для процесса охлаждения не требуется воздух. Проблема, свойственная методам, использующим воздух для прямого охлаждения удобрений, заключается в необходимости использования вентиляторов/нагнетателей, трубороводов большого диаметра, систем очистки запыленного воздуха, дымососов, что сопровождается значительным энергопотреблением. При использовании технологии SOLEX уменьшение потребления электроэнергии достигает 90%; благодаря отсутствию движущихся частей, минимизируются затраты на обслуживание, а общий срок эксплуатации оборудования составляет 25 лет. При значительном увеличении тепловой нагрузки, в том числе вследствие увеличения производительности, можно добавить одну или две теплообменные секции в аппарат SOLEX, имеющий модульную конструкцию.

Компания «SOLEX» также может предложить утилизацию тепловой энергии и использование ее в технологическом процессе. В ходе теплообмена между хладагентом и продуктом теплота продукта передается теплоносителю, в результате чего получается горячая вода, которую можно использовать для обогрева производственных помещений, предподогрева воздуха перед сушильным оборудованием и даже продукта, а также в других случаях.

За последние 29 лет компания SOLEX внедрила технологию косвенного охлаждения сыпучих продуктов в разных странах мира, обеспечивая охлаждение практически всех видов гранулированных и приллированных удобрений, в том числе карбамида, аммиачной селитры, кальций-аммиачной селитры, пористой аммиачной селитры, NPK, диаммофоса, аммофоса и нитроаммофоски, сульфата калия, хлорида калия и др., а также минерального сырья, биогранул, химических волокон, порошков металлов и др.