Авторы: Л.А. Марюшин, А.В. Мараховский (ГИП АО «Единый Сервисный Центр»), В.А. Опарин (ОАО «Северные магистральные нефтепроводы»), О.С. Кудряшов (АО «Единый Сервисный Центр»)

Опубликовано в журнале Химическая техника №4/2015

Данная статья посвящена практической работе по очистке пластинчатых теплообменников подогрева нефти от отложений с применением предварительного подогрева и реверсивной циркуляции растворителя по нагреваемому контуру в 2014 г. в пункте подогрева нефти НПС «Чикшино» (Республика Коми).

Особенностью данной работы является применение метода гидрохимической обработки поверхностей теплообмена в теплообменниках подогрева нефти с применением реагентарастворителя «СОНПАР-5042», раннее не применявшегося в подобных работах, а также использование теплового режима с постоянно изменяемой температурой, что зафиксировано в журнале работ.

В данной области при добыче и транспортировке различной нефти серьезной проблемой, вызывающей осложнения в работе скважин, нефтепромыслового оборудования и трубопроводных коммуникаций является образование асфальтосмолопарафиновых отложений (АСПО), что приводит к снижению производительности системы, фильтров, теплообменников и эффективности работы насосных установок. Образование эмульсий при выходе из скважины вместе с сопутствующей пластовой водой усиливает осадкообразование. Как известно, борьба с АСПО в процессах добычи нефти ведется по двум направлениям: профилактика (или предотвращение) отложений и удаление уже сформировавшихся отложений.

На НПС «Чикшино» в 2006 г. в пункте подогрева нефти были установлены горизонтальные стальные пластинчатые неразборные теплообменники (рис. 1) марки PSHE 9HA-432 (Финляндия), которые в период эксплуатации подвергаются засорению АСПО, что делает работу оборудования проблематичным в связи с утратой рабочих параметров. Эксплуатационная служба предприятия в целях предотвращения аварийных ситуаций проводила технологическую пропарку теплообменников по нефтяному контуру с частотой один раз в два месяца, что влекло за собой определенные неудобства как с точки зрения останова технологической линии, так и с точки зрения общих производственных задач персонала. Но, самое главное, пропарка удаляет парафины и неэффективно влияет на асфальтосмолистые отложения. Руководством было принято решение найти подрядчиков и провести комплексный технологический процесс очистки оборудования.

Работа подрядчиков

В ходе проведения тендера подрядчики нашлись, и им пришлось не только выполнять требования и обязательства, но и совместно с заказчиками решать организационные вопросы (составление программы по проведению работ, согласование программы с заводом изготовителем оборудования, подбор реагента, составление технического отчета по итогам работы, проведение лабораторных исследований и др.).

В процессе работы был произведен анализ ситуации и подобрано два реагента: «АКВАТЭК» и «СОНПАР-5042».

Образцы были отправлены в лабораторию ОАО «Северные Магистральные Нефтепроводы». Получен утвердительный ответ по растворителю «СОНПАР-5042» с следующими выводами [1]: l при определении реологического параметра – динамическая вязкость – следует отметить, что эмульсия «СОНПАР-5402» стабильна («СОНПАР-5402» также не ухудшает реологический параметр – динамическая вязкость. Динамическая вязкость образца смеси при температуре 70°С равна 19,42 МПа⋅с; динамическая вязкость при той же температуре исходного образца АСПО составляет 19,73 МПа⋅с); l при определении эффективности очистки «СОНПАР5402» расслоение полностью отсутствует. Смесь подвижна при температуре 20°С в течение суток. Данный ингибитор обладает хорошим смазывающим эффектом.

Согласно лабораторным испытаниям, ингибитор «СОНПАР-5402» рекомендован для проведения очистки от АСПО пластин теплообменников пункта подогрева нефти на НПС «Чикшино».

Специалисты подрядчиков совместно с инженерами заказчика разработали технологию промывки, представили ее в виде программы и согласовали с заводом – изготовителем оборудования и с заказчиком; условия и температурные режимы согласовали с производителем СОНПАРа. При этом была определенная опасность применения растворителя в чистом виде, так как пары взрывоопасны и токсичны при нагреве. Были предусмотрены меры по пожарной безопасности и охране труда [2].

Характеристики оборудования [3], нефти и реагента

| Теплообменники | VAHTERUS |

| Модель | PSHE 9HA – 432/1/1 |

| Производитель (Финляндия) | VAHTERUS Оу |

| Тип | Горизонтальные

пластинчатые неразборные |

| Зазор между пластинами, мм | 2,5 |

| Нагреваемая среда (температура нагрева до 40°С) | Товарная нефть |

| Греющая среда | Вода (100…70°С) |

| Площадь поверхности нагрева, м2 | 502,8 |

| Тип отложений толщиной до 1,5 мм | Нефтяные смолы и парафины |

| Число пластин | 432 |

| Объем внутренний, м3: | |

| греющая сторона | 0,409 |

| нагреваемая сторона | 0,511 |

| Допустимое давление нефти, МПа | 4 |

| Максимальный допустимый перепад давления нефти на теплообменнике, МПа | 0,037 |

Состав (% мас.) и свойства нефти

| Углерод | 81,8 |

| Асфальтены | 4,15 |

| Смолы | 15,86 |

| Механические примеси до 4 мм | 0,0087 |

| Парафины | 10…15 |

| Сера | 1,18 |

| Температура застывания, °С | 14 |

| Температура плавления парафина, °С | 56 |

Свойства реагента растворителя Сонпар-5402

| Внешний вид | Однородная

жидкость от желтого до коричневого цвета |

| Плотность при 20°С, г/см3 | 0,700…0,840 |

| Кинематическая вязкость при 20°С, мм2/с | Не более 4,0 |

| Температура, °С: | |

| застывания | Не выше –50 |

| вспышки | Не ниже –10 |

| начала кипения | Не ниже 30 |

| Эффективность растворителя АСПО, % | Не нормируется |

| Совместимость с пластовыми водами | Совместим |

Технология и режимы

Работы по очистке теплообменников проводились в соответствии с разработанной и согласованной с заказчиком программой на основании технического задания заказчика. С целью обеспечения безопасности работ и с учетом рекомендаций завода-изготовителя было принято решение проводить очистку теплообменников при температуре реагента не выше 40°С.

Перед проведением очистки были зафиксированы и оформлены актом технологические параметры работы теплообменников на двух технологических режимах.

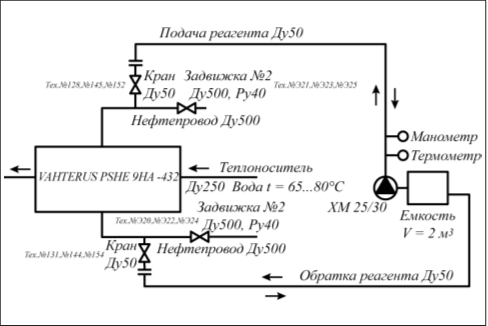

Схема проведения очистки теплообменников приведена на рис. 2. Установка для промывки – химический центробежный насос ХМ 25/30 и промывочная емкость вместимостью 2 м3. Применяемый химический реагент – Сонпар-5402, растворитель АСПО ТУ 2458010-00151816–99.

Промывочный контур состоит из трубы (общий объем 1,57 м3) и нагреваемой стороны теплообменника (объем 0,5 м3). Итого общее количество применяемого реагента для трех теплообменников подогрева нефти составляет 6,3 м3.

Очистка каждого из теплообменников подогрева нефти проводилась поочередно в соответствии со следующим порядком действий [4] .

Перед началом промывки теплообменника (соответственно тех. №Т 101/1, Т 101/2 и Т101/3) задвижка №1 (соответственно тех. №Э20, №Э22 и №Э23) и задвижка №2 (соответственно тех. №Э21, №Э23 и №Э25), закрываются, изолируя нефтепровод от промываемого контура. Перед очисткой измеряется перепад давления на теплообменниках на двух технологических режимах. Опорожняется теплообменное оборудование через краны (тех. №131, 144, 154).

Производится пропарка контура (нефти) в течение 1 ч (в течение работы температура контура будет постоянно падать и стремиться к температуре окружающего воздуха, что даст возможность проявиться различным тепловым расширениям между отложениями и основным металлом). Подогревается водяной контур теплообменника теплоносителем температурой до 70°С.

Подключается насосная установка к промываемому контуру через патрубки Dy = 50 мм к кранам Dy = 50 мм (тех. №128 и №131, тех. №145 и №144, тех. №152 и 154) теплообменника (соответственно тех. №Т101/1, Т101/2 и Т101/3) [4].

В промежуточную емкость заливается раствор, заполняется промываемый контур (2,1 м3) и производится циркуляция растворителя АСПО Сонпар-5402 по контуру (нефти) насосом марки ХМ 25/30 производительностью до 35 м3/ч и напором до 30 м.

Контроль процесса производится по манометру и термометру с ведением журнала изменения параметров специалистами исполнителя. Измерения производятся ежечасно. Показателем промывки является уменьшение перепада давления на теплообменнике.

Технологические параметры работы теплообменников VAHTERUS PSHE 9HA – 432/1/1 до и после проведения очистки [1]

|

Заводской номер тепло- обменника |

Параметр | ||||||

| Давление после очистки, МПа | Давление до очистки, МПа |

Изменение перепада давления, % |

|||||

|

На входе |

На выходе |

Перепад |

На входе |

На выходе |

Перепад |

||

|

16625 |

1,795 |

1,618 |

0,1765 |

1,659 |

1,419 |

0,240 |

26,5 |

|

16626 |

1,795 |

1,618 |

0,1765 |

1,702 |

1,419 |

0,283 |

37,6 |

|

16627 |

1,814 |

1,628 |

0,1863 |

1,672 |

13,830 |

0,289 |

35,5 |

Циркуляция раствора (растворитель АСПО Сонпар5402) проводится в течение не менее 12 ч, с периодическим изменением направления потока при помощи соответствующей арматуры на установке.

После окончания промывки раствор сливается через краны (тех. №131, 144, 154).

Подключается подача пара на промываемый контур, который пропаривается в течение 1 ч.

Химическая очистка теплообменников тех. №№ 1, 3 проводилась в течение 12 ч, теплообменника тех. №2 – 2 раза по 12 ч. Промывка осуществлялась растворителем АСПО Сонпар-5402 по промываемому контуру посредством циркуляционного насоса ХМ25/30. Давление на выходе насоса составляло от 0,03…0,1 МПа. Контроль при промывке теплообменников осуществлялся по манометрам, установленным на насосном агрегате, с записью в журнале. В связи с необходимостью двукратной промывки теплообменника тех. №2 было израсходовано 8000 л реагента.

После окончания работы был проведен осмотр оборудования и замер параметров работы теплообменников на тех же технологических режимах работы, что и до промывки, результаты отражены в соответствующем акте.

Результаты гидравлических испытаний теплообменников, подвергавшихся очистке, показали, что утечек и падения давления не обнаружено. Аппараты пригодны для дальнейшей работы.

Результаты работы

Качество выполненных работ подтверждается как объективным контролем изменения перепада давления на входе и выходе теплообменных аппаратов до и после очистки на аналогичных режимах перекачивания (см. таблицу), так и визуальным осмотром пластин через входной коллектор одного из теплообменников (рис. 3).

Согласно отзыву специалистов ОАО «Северные магистральные нефтепроводы», в течение 6 месяцев после проведения работ теплообменное оборудование работает в расчетном режиме. Таким образом, данная технология показала свою эффективность, благодаря чему ее можно включить в перечень работ по теплообменникам.

Реагент «СОНПАР-5402» производства ЗАО «Опытный Завод НЕФТЕХИМ» сохранил свое назначение и свойства при работе с нестандартным оборудованием и при переменном температурном режиме.

Реверсивный поток при гидрохимической обработке усиливает эффективность реакции в застойных зонах с наибольшим гидравлическим сопротивлением.

Внедрение нового оборудования в процессы нефтедобычи и нефтеперекачивания требует эксплуатационного анализа, мониторинга и разработки дополнительных мероприятий для адаптации оборудования к условиям конкретной производственной реальности.

Список литературы

- Технический отчет о проведении работ по очистке теплообменников подогрева нефти PSHE 9HA – 432/1/1 VAHTERUS в количестве 3 шт. в пункте подо-грева нефти в 2014 г. НПС «Чикшино» ЗАО «Единый Сервисный Центр».

- РД 153-39.4-056–00 «Правила технической эксплуатации магистральных нефтепроводов» п.1.5.6. 3. Инструкция по эксплуатации и обслуживанию теплообменного аппарата PSHE 9HA – 432 НПС «Чикшино» 2012 г. раздел 5.