Автор: В.В. Каллус (ООО «СОНОРЭ»).

Опубликовано в журнале Химическая техника №8/2018

Статья посвящена проблемам обоснованности выбора теплообменного оборудования, предназначенного для работы в составе технологических установок современных химических и нефтехимических производств. На основании открытых данных о проводимых закупках формулируется ряд рекомендаций, которые позволяют:

- оценить обоснованность и пригодность выбранного теплообменного оборудования для решения конкретных теплотехнических задач;

- обеспечить реальное увеличение межремонтного пробега на стадии его выбора.

Предлагаемые критерии оценки теплообменного оборудования призваны дать в руки специалистов-практиков (технологов, механиков, энергетиков и т.д.) действенные инструменты как для анализа предлагаемых технических решений, так и для формирования своих замечаний, рекомендаций и дополнительных требований к ним.

Один день простоя самой прибыльной установки современного НПЗ (например, каталитического крекинга или гидрокрекинга вакуумного газойля) влечет за собой упущенную выгоду в десятки миллионов рублей, поэтому увеличение срока межремонтного пробега оборудования (МРП) является важнейшей задачей любого нефтегазоперерабатывающего предприятия. При этом одним из самых узких мест в увеличении МРП остается обеспечение надежности, долговечности и работоспособности теплообменного оборудования, применяемого в составе технологических установок. Однако анализ открытых закупок теплообменного оборудования, проводимых крупнейшими российскими компаниями, наглядно свидетельствует, что в условиях постоянного поиска энергоэффективных технических решений к практической реализации зачастую предлагаются не самые рациональные конструкции, к тому же совершенно лишенные каких-либо резервов увеличения МРП.

Для примера можно взять вполне типичную тендерную процедуру 273101 с электронной торговой площадки ONLINECONTRACT на поставку теплообменников Н-102, Н-108, Н-111 и Н-114 и выбрать один из них, а именно: Н-111.

В соответствии с опросным листом, включенным в тендерную документацию и определяющим предмет тендерной процедуры, речь идет о поставке стандартного аппарата 600 ТНГ-1,6-1,0-М12/25Г-3-2-У по ТУ 3612-024-00220302–02 с оговоркой, что «Допускается применение аппарата другой марки и размеров при условии соответствия теплофизических параметров опросному листу». При этом никаких теплофизических характеристик аппарата, таких как тепловая нагрузка, коэффициенты теплоотдачи и теплопередачи, скорости потоков и потери давления, в опросном листе не приводится. Подобная оговорка сразу ставит перед добросовестным производителем теплообменного оборудования вопрос теплового и гидравлического расчета аппарата для тщательного и взвешенного сравнительного анализа типовой конструкции и возможного альтернативного предложения для оценки обоснованности практического применения того или иного технического решения.

Теплообменник Н-111 предназначен для охлаждения сырого стирола раствором этиленгликоля с тепловой нагрузкой не более 33 кВт.

При среднелогарифмическом температурном напоре 20,4° и эффективной площади теплообменной поверхности стандартного аппарата 56,5 м2 расчетный «требуемый» коэффициент теплопередачи в нем составляет не более 29 Вт/(м2×К), что представляется совершенно необоснованным для теплообменника, работающего с двумя жидкостными потоками. Ориентировочные значения коэффициента теплопередачи, приводимые в различных литературных источниках (например, в табл. 3.35 работы [1]), для подобной комбинации сред составляют 120…300 Вт/(м2×К) при вынужденном движении и 30…60 Вт/(м2×К) при свободном движении сред. То есть можно предположить, что аппарат будет работать в режиме свободной конвекции с минимальными скоростями потоков, представляя из себя трубчатку, погруженную в ванну с раствором этиленгликоля.

Максимальная скорость сырого стирола в трубах названного стандартного теплообменника составит не более 0,044 м/с, а максимальная скорость раствора этиленгликоля в кожухе – не более 0,022 м/с, что полностью подтверждает предположение об использовании стандартного аппарата в качестве погружного холодильника с малоподвижными потоками хладагента и теплоносителя.

Иными словами, стандартный теплообменник, указанный в опросном листе, решением данной теплотехнической задачи быть может, но будет при этом отличаться крайне низкой интенсивностью теплообмена и высочайшей склонностью к образованию отложений на теплообменной поверхности вследствие неоправданно низких скоростей потоков. Межремонтный пробег такого аппарата составит не более 4…6 месяцев, и неизбежно потребуется преждевременная остановка и чистка теплообменной поверхности. Его практическое применение в составе установки зависит только от воли конечного потребителя, не ставящего перед собой задачи обеспечения продолжительного межремонтного пробега конкретного теплообменного аппарата и производства в целом.

Сравнительный анализ типовой конструкции и альтернативного предложения производится на основании поверочных тепловых и гидравлических расчетов с учетом необходимого запаса площади теплообменной поверхности и допустимых потерь давления.

Результаты тепловых и гидравлических расчетов

Требование опросного листа «предусмотреть запас поверхности теплообмена 20%» несомненно должно относиться к теплообменной поверхности с отложениями. В связи с отсутствием в опросном листе сведений о термическом сопротивлении возможных отложений на теплообменной поверхности для проведения расчетов термическое сопротивление отложений принимается 0,000352 (м2×К)/Вт для трубного пространства и 0,000176 (м2×К)/Вт – для межтрубного, так как при величине термических отложений более 0,000176 (м2×К)/Вт соответствующая полость аппарата, как правило, должна быть доступна для чистки теплообменной поверхности. Использование неразборного аппарата с неподвижными трубными решетками предполагает, что термическое сопротивление возможных отложений со стороны межтрубного пространства не может превышать указанного значения, а доступность трубного пространства для проведения чистки позволяет его удвоить для гарантированного обеспечения увеличенного МРП.

Установленные опросным листом допустимые потери давления 30 кПа в трубном и межтрубном пространствах позволяют для альтернативного технического решения многократно увеличить скорости потоков, тем более, что в типовом аппарате они крайне низкие и создают совершенно незначительные потери давления. Увеличение скоростей потоков обеспечит значительную интенсификацию теплообмена и создаст на теплообменной поверхности эффект самоочищения.

Кроме того, следует иметь в виду, что формирование теплообменной поверхности из нержавеющих труб диаметром 25×2,0 мм в данном аппарате также представляется необоснованным вследствие достаточной чистоты сырого стирола, идущего по трубам, и малой длины аппарата. Применение в альтернативном аппарате труб диаметром 16 мм позволит существенно увеличить плотность набивки трубного пучка и уменьшить толщину стенки труб до 1,0 мм.

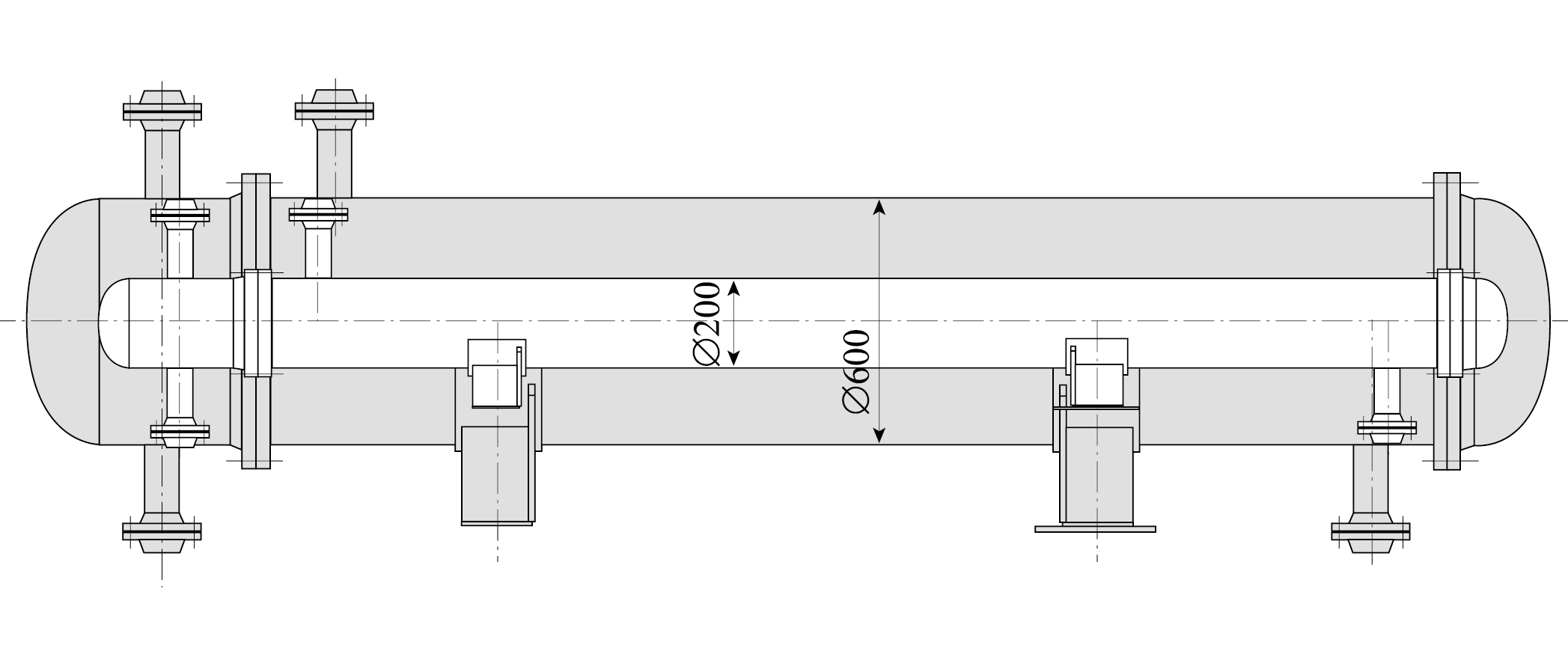

Результаты тепловых и гидравлических расчетов стандартного и альтернативного аппаратов сведены в таблицу, а сравнение их габаритов представлено на рисунке.

В качестве альтернативного технического решения может быть предложен интенсивный теплообменный аппарат, обладающий следующими параметрами и характеристиками:

- диаметр аппарата уменьшен в 3 раза и составляет 200 мм вместо 600 мм;

- применены теплообменные трубы диаметром 16× ×1,0 мм вместо 25×2,0 мм;

- число труб в ходу уменьшено в 5,4 раза (до 23 вмес-то 124);

- площадь теплообменной поверхности уменьшена в 8,4 раза (до 6,7 м2 вместо 56,5 м2);

- за счет уменьшения проходных сечений скорость сырого стирола в трубах увеличена в 11,8 раза, скорость раствора этиленгликоля в кожухе увеличена в 10,0 раз;

- расчетные потери давления в трубном пространстве составляют 2,9 кПа, в межтрубном – 10,6 кПа, оставаясь при этом в допустимых пределах;

- за счет оптимизации гидродинамического режима увеличены коэффициенты теплоотдачи со стороны трубного пространства в 8,0 раз, со стороны межтрубного пространства – в 5,1 раза;

- коэффициент теплопередачи возрастает на чистой теплообменной поверхности в 7,0 раз, а на поверхности с отложениями – в 5,9 раза;

- запас на чистой теплообменной поверхности составляет 59%, а на поверхности с отложениями 32%;

- масса аппарата уменьшается в 4,7 раза.

Кроме того, следует отметить необоснованность применения в стандартном аппарате патрубков с проходным сечением DN80. При указанных в опросном листе максимальных расходах теплоносителя и хладагента рациональные скорости их потоков в подводящих и отводящих трубопроводах обеспечиваются при проходном сечении не более DN50, что позволяет существенно снизить затраты на обвязку аппарата.

Таким образом, в качестве альтернативы стандартному аппарату, выбранному по опросному листу, может быть предложен интенсифицированный теплообменник со значительно меньшими габаритами и массой, обладающий существенными резервами для обеспечения продолжительного межремонтного пробега, так как десятикратное увеличение скорости создает условия для возникновения на теплообменной поверхности ярко выраженного эффекта самоочищения.

Ситуация, представленная выше, когда теплообменные аппараты, предназначенные для реализации одной и той же теплотехнической задачи, многократно отличаются по площади теплообменной поверхности, по массе и габаритам, является наглядным свидетельством существования большого многообразия возможных технических решений. И стандартный аппарат, и предлагаемая альтернативная конструкция могут вполне успешно эксплуатироваться на данном технологическом переделе. Но если последний способен обеспечить достойный межремонтный пробег, то первый лишен такой возможности вследствие интенсивного образования отложений на теплообменной поверхности из-за крайне низких скоростей потоков. В связи с этим необходим тщательный и взвешенный анализ предлагаемых технических решений для оценки их абсолютной обоснованности.

Возвращаясь к приведенному примеру, следует отметить полное отсутствие в опросном листе на теплообменник Н-111 сведений о тепловой нагрузке, температурном напоре, скоростях потоков, коэффициентах теплопередачи, термических сопротивлениях возможных отложений, потерях давления и запасах поверхности, что делает необходимый анализ крайне сложным и требует выполнения практически полного комплекса тепловых и гидравлических расчетов.

Представляется совершенно необходимым, чтобы в опросных листах на теплообменное оборудование приводился вполне определенный состав теплотехнических характеристик аппарата, позволяющих на стадии одобрения предложения заказчиком оценить обоснованность его применения. Для самой поверхностной оценки требуется, чтобы в опросном листе были приведены следующие параметры:

- тепловая нагрузка с возможным диапазоном регулирования;

- температурный напор, т.е. средняя разность температур теплоносителя и хладагента;

- скорости потоков в трубах и в межтрубном пространстве;

- коэффициенты теплоотдачи со стороны трубного и межтрубного пространств;

- термические сопротивления возможных отложений на внутренней и на наружной поверхности теплообменных труб;

- расчетные коэффициенты теплопередачи на чистой теплообменной поверхности и на поверхности, обремененной отложениями;

- расчетные потери давления по трубному и по межтрубному пространствам;

- запасы чистой теплообменной поверхности и поверхности, обремененной отложениями.

Указанные параметры составляют тот минимум данных, который необходим для проектирования кожухотрубчатого теплообменника и входят в «Лист технических характеристик на кожухотрубчатый теплообменник», соответствующий как рекомендациям Приложения В ГОСТ 31842–2012, так и общепринятым рекомендациям международного стандарта ТЕМА. Их исключение из опросных листов представляется совершенно неоправданным.

При наличии всех перечисленных параметров анализ обоснованности предлагаемого аппарата можно производить по следующим контрольным точкам.

- Тепловая нагрузка. Величина тепловой нагрузки и диапазон ее регулирования позволяет оценить соответствие выбранного аппарата технологическому регламенту и возможности его применения при изменении производительности установки в целом.

- Скорости потоков. Низкие значения скоростей определяют соответствующую интенсивность теплопередачи, приводя в итоге к формированию излишней площади теплообменной поверхности, увеличению габаритов и массы оборудования. В соответствии с рекомендациями [2] минимально приемлемая скорость в трубах, обеспечивающая работу аппарата с минимальными отложениями, составляет для жидкостей при турбулентном режиме течения не менее 1 м/с, для воды в качестве охлаждающей жидкости – около 1 м/с. Оптимальное соотношение между затратами на прокачку и очистку теплообменной поверхности от загрязнений обеспечивается при скорости около 2 м/с.

- Термические сопротивления возможных отложений. Высокие значения термических сопротивлений возможных отложений на теплообменной поверхности (более 0,000176 (м2×К)/Вт) требуют применения разборных аппаратов с плавающими головками или с U-образными теплообменными трубами, обеспечивающими помимо компенсации высокой разности температурных удлинений кожуха и труб доступность межтрубного пространства для чистки.

- Потери давления. Для обеспечения высокой продолжительности МРП скорости должны быть максимально возможными, чтобы обеспечить эффект самоочищения теплообменной поверхности, не создавая при этом недопустимых потерь давления, поэтому, сопоставив допустимые и расчетные значения потерь давления и скоростей потоков, нетрудно убедиться, что в предлагаемом аппарате есть резервы для увеличения скоростей.

Таким образом, обоснованность применения того или иного теплообменного аппарата для решения конкретной технологической задачи должна подтверждаться полным набором его теплотехнических характеристик, позволяющих заказчику оценить рациональность конструкции, оптимальность гидродинамических режимов и обеспеченность продолжительного межремонтного пробега.

Список литературы

- Поникаров И.И., Поникаров С.И., Рачковский С.В. Расчеты машин и аппаратов химических производств и нефтегазопереработки (примеры и задачи). Уч. пособие. 2-е изд., стер. СПб.: Издательство «Лань», 2017. 716 с.

- Справочник по теплообменникам: В 2-х т. Т. 2. Пер. с англ./под ред. О.Г. Мартыненко и др. М. Энергоатомиздат, 1987/ 352 с.