Авторы: В.В. Бурлов (ООО «НПО «Нефтехим»)

Опубликовано на портале «Химическая техника», март 2020

В 1977 г. в составе ВНИИнефтехим в соответствии с приказом Миннефтехимпрома СССР была организована отраслевая лаборатория коррозионных исследований и защиты металлов на нефтеперерабатывающих и нефтехимических предприятиях. Необходимость создания лаборатории была обусловлена перспективами развития нефтепереработки и нефтехимии, строительства новых заводов и технологических установок, вовлечением в переработку нефтей новых месторождений Западной Сибири, Дальнего Востока, газоконденсатных месторождений Прикаспийской впадины, а также продуктов термокаталитических процессов, тяжелых и ловушечных нефтей. Широкий спектр источников сырья заводов, их состава, в том числе содержания агрессивных соединений серы, появление новых катализаторов и технологических процессов потребовали изучения и систематизации данных по коррозионной агрессивности сред, характеру и причинах выхода оборудования из строя, разработки и применения средств и методов противокоррозионной защиты. При этом результаты работ должны быть апробированы на конкретных технологических установках и распространены на все предприятия в виде нормативов, методических указаний, руководящих материалов, регламентов и т.п.

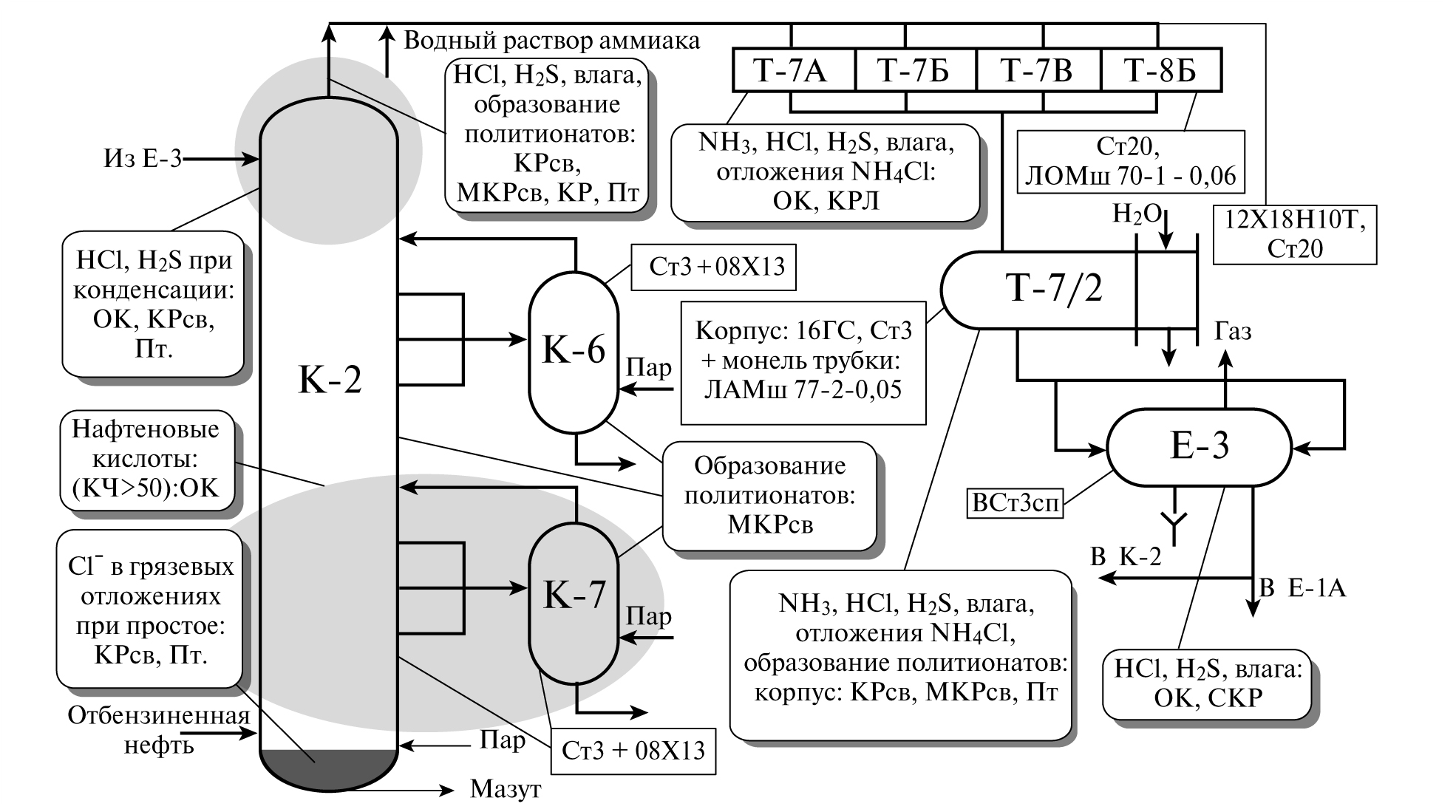

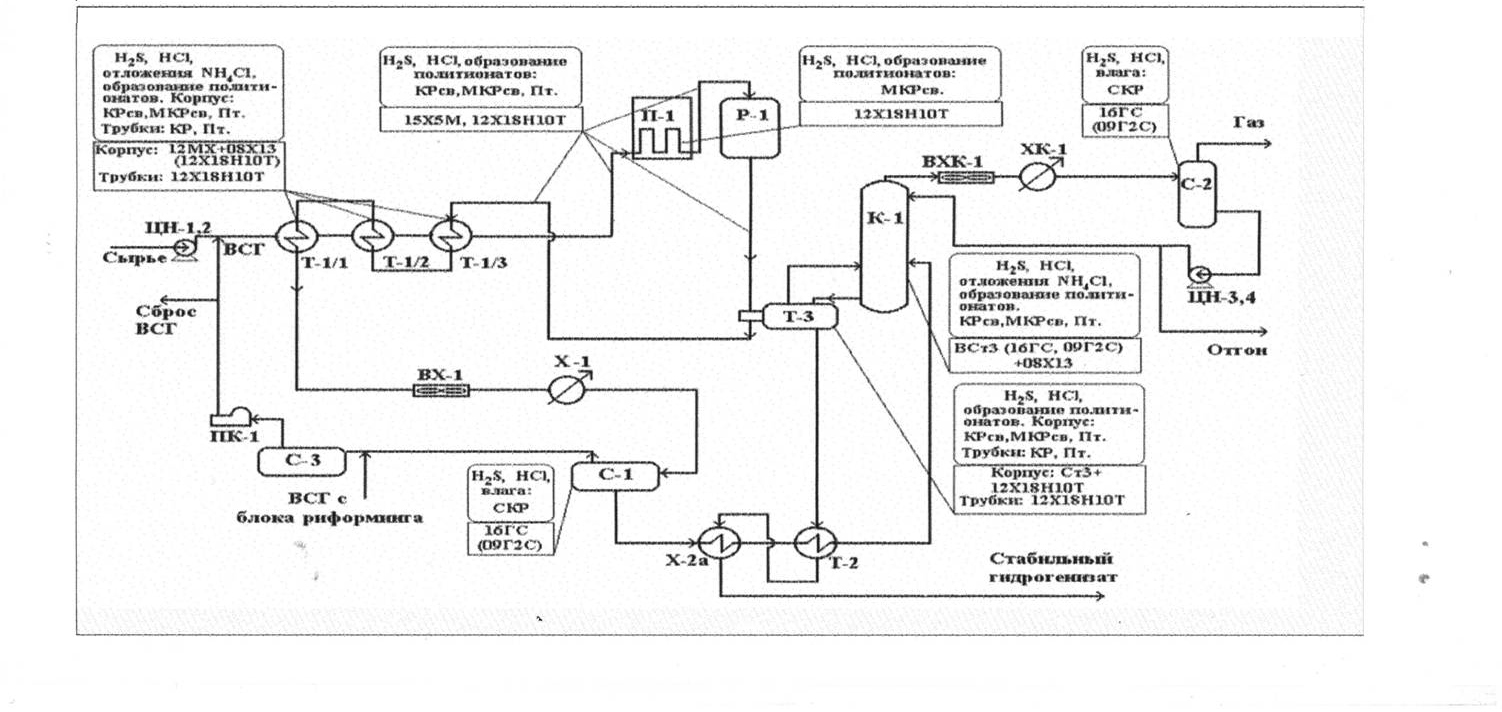

За прошедший период работы лаборатории получены и систематизированы экспериментальные данные по всем возможным видам и причинам коррозионного разрушения металла оборудования и трубопроводов основных типов установок нефтеперерабатывающих заводов (НПЗ) с составлением коррозионных карт. Примеры коррозионных карт приведены на рис. 1 и 2.

ОК – общая коррозия; КРсв – коррозионное растрескивание сварных швов; КР – коррозионное растрескивание хромоникелевой нержавеющей стали; СКР – сероводородное коррозионное растрескивание (расслоение); КРЛ – коррозионное растрескивание латуни; Пт – питтинговая коррозия нержавеющей стали

КР – коррозионное растрескивание хромоникелевой нержавеющей стали; КРсв – коррозионное растрескивание сварных швов;

МКРсв – межкристаллитное коррозионное растрескивание сварных швов; СКР – сероводородное коррозионное растрескивание (расслоение); Пт – питтинговая коррозия.

При выполнении исследований НПЗ рассматривается как единая система во взаимосвязи технологических потоков, различающихся не только фракционным составом сырья, но и содержанием и распределением коррозионно-агрессивных компонентов.

Установлено, что коррозионные разрушения оборудования и трубопроводов обусловлены совокупным воздействием на металл агрессивных компонентов технологических сред и образующихся коррозионно-солевых отложений на всех этапах эксплуатации установок.

Под этапами эксплуатации следует понимать и, соответственно, учитывать при выборе конкретного метода защиты, следующие:

- пуск установки, включая холодную и горячую циркуляцию, работу на пониженной загрузке и параметрах, отличных от регламентных;

- работу установки на регламентном (рабочем) технологическом режиме;

- пропаривание при подготовке к остановке;

- остановку оборудования на ремонт или по другим причинам (нарушения в работе узлов оборудования, КИП и др.);

- выжиг кокса и регенерацию катализаторов;

- специальные мероприятия по активации катализаторов (оксихлорирование, осернение, водородная активация в различных режимах и т.д.);

- консервацию оборудования технологической установки с учетом длительности простоя;

- подготовку узлов оборудования к дальнейшей эксплуатации: выжиг кокса в печных змеевиках, удаление коррозионно-солевых отложений из аппаратов, сушка, продувка (удаление остаточного кислорода воздуха азотом) и т.д.

Анализ причин коррозии большого количества случаев выхода из строя оборудования и трубопроводов НПЗ, перерабатывающих сырье различных месторождений, позволяет классифицировать причины возникновения коррозии следующим образом:

– использование сырья, коррозионная агрессивность которого не учтена должным образом на стадии проекта при выборе материального оформления технологических процессов в соответствии с действующей нормативной документацией (к таким случаям следует отнести катастрофическое коррозионное разрушение оборудования установок риформинга, гидроочистки, первичной переработки нефти, газофракционирования и др. при поступлении на НПЗ нефтей, содержащих хлорорганические соединения; коррозионное разрушение оборудования при вовлечении в переработку нефтяного и газоконденсатного сырья, требующего специальных методов подготовки перед переработкой, в том числе сухих высокоминерализованных нефтей Восточной Сибири, кислых нефтей Дальнего Востока и отдельных месторождений Прикаспия, меркаптансодержащего сырья и окисленных ловушечных продуктов);

– использование оборудования и трубопроводов, выполненных из сталей и сплавов с дефектами, приводящими к развитию локальных коррозионных процессов, в том числе межкристаллитной коррозии, питтингу, водородному расслоению, охрупчиванию и др. (в большинстве случаев эти вопросы решаются на стадии предъявления требований к изготовителям по качеству металлов – химическому составу, механическим свойствам, содержанию неметаллических включений, по термообработке, сварке изделий, проведению специальных мероприятий упрочняющей обработки, пассивации и т.д.);

– использование оборудования, срок эксплуатации которого превышает (часто многократно) нормативные сроки службы (длительная эксплуатация оборудования приводит к изменению физико-механических свойств металлов и сплавов и возникновению локальных коррозионно-усталостных разрушений;

– использование нового для отрасли оборудования, не имеющего опыта длительной эксплуатации, ремонта и освидетельствования (примером является широкое применение в новых проектах тонкостенных пластинчатых теплообменных аппаратов «Пакинокс» и компаблоков разных изготовителей (поведение этого оборудования при эксплуатации в условиях переработки многокомпонентного сырья НПЗ при образовании отложений, перепадах температуры и давления пока трудно прогнозируемо; для их квалифицированного применения необходима постановка специальных исследований и разработка ряда нормативных документов);

– эксплуатация технологических установок в условиях, отличных от регламентных, в том числе пуск, остановка, ремонт, регенерации, консервация.

Основная часть случаев коррозионного разрушения проявляется именно при работе на нерегламентных режимах, а также при нарушении методологии применения антикоррозионных мероприятий, предусмотренных регламентом. Речь идет о применении ингибиторов, нейтрализаторов (в том числе водного раствора щелочи) для углеводородных и водных сред, защитных атмосфер, пассивирующих составов, обеспечивающих торможение прежде всего низкотемпературных коррозионных процессов в разные периоды эксплуатации оборудования НПЗ.

Низкотемпературная коррозия имеет место, причем определяющая срок службы, не только в отношении оборудования и трубопроводов, технологически предназначенных для эксплуатации при температурах ниже температуры точки росы, но и для печей, колонн, теплообменников, реакторов, насосно-компрессорного оборудования, работающих при температурах значительно более высоких. Этапы пуска, остановки, ремонта, простоя характерны и для этой группы аппаратов, а соответственно характерны и проблемы низкотемпературной коррозии, требующие решения. Данное оборудование, изготовленное из материалов, стойких против коррозии в сероводород- и хлористоводородсодержащих, водородных и углеводородных средах при 250…500°С, корродирует и подвергается растрескиванию при температуре ниже 100°С, при контакте с политионатами, кислородом воздуха, соляной кислотой и др. Решение вопросов защиты от коррозии этой группы оборудования наряду с увеличением длительности межремонтного пробега заключается в использовании комплекса химико-технологических мероприятий в периоды нерегламентной эксплуатации.

Нефтяное сырье – нефти и газовые конденсаты различных нефтяных, нефтегазоконденсатных и газоконденсатных месторождений России, поступающие на переработку на нефтеперерабатывающие и нефтехимические предприятия, характеризуются в соответствии с ГОСТ Р 51858–2002 «Нефть. Общие технические условия» рядом показателей, в том числе содержанием общей серы.

В зависимости от содержания серы общей действующая классификация подразделяет нефтяное сырье на малосернистое (S до 0,6% мас.), сернистое (S от 0,61 до 1,8% мас.) и высокосернистое (S от 1,81% мас. и больше). Содержание серы в значительной степени определяет состав технологических процессов при переработке нефтяного сырья в соответствии с требованиями к качеству получаемых продуктов и экологии.

Содержание общей серы в сырье положено в основу выбора материального исполнения оборудования и трубопроводов технологических установок нефтеперерабатывающих заводов. Выбор материального исполнения производится на стадии проектирования в соответствии с разработанными в 1970–1980 гг. Руководящими техническими материалами, в том числе РТМ 26-02-39–84 «Методы защиты от коррозии и выбор материалов для основных элементов и узлов аппаратов установок подготовки и первичной переработки нефти (ЭЛОУ, АВТ, АТ, ЭЛОУ-АВТ)» и др. Разработка была выполнена на основании многолетних исследований, обобщения отечественного и зарубежного опыта эксплуатации оборудования НПЗ и НХК коллективами ВНИИНефтемаш, ВНИИНефтехим, ВНИКТИНефтехимоборудование.

Выбор материального исполнения производится на основании данных по коррозионной стойкости сталей и сплавов с учетом содержания серы общей в сырье и температурного режима работы оборудования. В соответствии с указанным РТМ стойкое против воздействия сероводорода исполнение выбирается для оборудования, эксплуатирующегося при температурах выше 260°С, исходя из того, что данная температура в основном и определяет термическую стабильность серусодержащих соединений. В настоящее время отмечается снижение порога термостабильности нефтей до 200°С и ниже (иногда до 120…130°С) и изменение содержания и состава сернистых соединений в нефти.

Влияние серы на агрессивность нефтяного сырья определяется не столько ее общим содержанием, сколько составом и структурой серусодержащих соединений, из которых наиболее агрессивными являются сероводород, элементарная сера и меркаптаны.

Элементарная сера, рост содержания которой в нефтяном сырье отмечается в последние годы, может находиться в нем как таковая либо выделяться при разложении сложных органических сернистых соединений в технологических процессах на НПЗ. Элементарная сера хорошо растворяется в углеводородных смесях. Она обнаруживается не только в нефтях, смолах или остаточных продуктах, но и в дистиллятах, поскольку, несмотря на малую упругость паров, может перегоняться даже с низкокипящими фракциями. При повышенных температурах сера реагирует с нефтяными углеводородами, образуя различные сернистые соединения.

Элементарная сера, если она имеется в свободном состоянии во фракциях нефти, почти мгновенно взаимодействует со сталями, медью и ее сплавами, образуя сульфиды, вследствие чего наряду с коррозией металла, приводящей к потере его массы, происходит образование отложений в оборудовании и трубопроводах.

Коррозия металлов под действием меркаптанов определяется их концентрацией и строением. Меркаптаны термически нестабильны, особенно высокомолекулярные гомологи, которые могут разлагаться при температуре ниже 100°С. Низшие меркаптаны при нагревании до 300°С разлагаются с образованием сульфида и сероводорода. Ароматические меркаптаны более коррозионно-агрессивны, чем алифатические, при этом бициклические меркаптаны агрессивнее моноциклических.

Кроме того, в состав сернистых компонентов нефти входят соединения более термоустойчивые (сульфиды, ди- и полисульфиды), способные при разложении в процессе переработки генерировать дополнительные количества сероводорода, серы элементарной и меркаптанов.

Следует отметить, что существующие способы химико-технологической противокоррозионной защиты низкотемпературного оборудования: использование ингибирующих композиций – ориентированы в большей степени на предотвращение воздействия на металл хлористого водорода. Присутствие же в потоках большого количества сероводорода и особенно серы элементарной значительно снижает эффективность этих мероприятий.

Как уже было упомянуто, основным документом, определяющим качество поставляемого в переработку сырья, является ГОСТ Р 51858–2002 «Нефть. Общие технические условия», регламентирующий содержание в нефтях серы общей, массовые доли сероводорода, этил- и метилмеркаптанов. Пользуясь только этими показателями при отсутствии других данных о составе (определение количества и состава высокомолекулярных меркаптанов, серы элементарной ГОСТ не предусматривает) и термостабильности сернистых соединений, невозможно прогнозировать степень коррозионной агрессивности технологических потоков в процессе переработки сырья. Низкий порог термостабильности сернистых соединений увеличивает коррозионную нагрузку на оборудование и, как следствие, приводит к повышенному износу, сокращению сроков службы и преждевременному выходу из строя.

Вовлечение в переработку нефтей новых месторождений, характеризующихся существенным содержанием меркаптанов, сероводорода и др., вероятно, приводит к изменению соотношения серусодержащих соединений по сравнению с нефтяным сырьем, поступавшим на НПЗ в 1960–1990 гг., при аналогичном уровне содержания общей серы. А при снижении порога термостабильности от 260°С до 100…120°С повышенные концентрации агрессивных серусодержащих соединений отмечаются в том оборудовании технологических установок, где они ранее не встречались и, соответственно, оборудование не имеет должного коррозионно-стойкого исполнения и дополнительной противокоррозионной защиты.

Возможной причиной увеличения коррозионной агрессивности нефтяного сырья могут являться реагенты, применяемые на стадиях добычи и транспортировки нефти. Эти реагенты сами не агрессивны, их использование позволяет снизить концентрацию сероводорода и меркаптанов до требований нормативов, однако результатом их применения является появление в нефтяном сырье соединений, нетермостабильных при переработке на НПЗ при соответствующих температурах и давлениях. Например, при обработке нефтяного сырья реагентами, связывающими сероводород и меркаптаны, образуются полисульфиды, выделяющие при нагреве еще более агрессивную элементарную серу.

На Киришском НПЗ в течение ряда лет осуществляется коррозионный мониторинг на основных технологических установках. Контроль реальных скоростей коррозии производится с использованием образцов металлов, загружаемых в отдельные аппараты, а также специальных коррозионных зондов, позволяющих контролировать коррозию в течение заданного промежутка времени: 7 суток, 1 месяц и т.д. Получаемые данные в последние годы свидетельствуют о значительном увеличении скорости коррозии. Так, за период 2010–2013 гг. скорость коррозии углеродистой стали в условиях шлема колонны К-2 установки ЭЛОУ-АТ-6 увеличилась более чем в 5 раз (с 0,01…0,03 до 0,10…0,15 мм/год), при этом скорость локальной коррозии (язвы, питтинг) достигает 0,8 мм/год при отсутствии таковой на начало наблюдений.

Скорость коррозии стали 08Х13 увеличилась от 0,01 до 0,08 мм/год при скорости локальной коррозии 0,4 мм/год. Коррозионный износ оборудования из латуни ЛАМШ 77-2-0,05 столь значителен, что не позволяет обеспечить эксплуатацию оборудования из этого материала.

Полученные данные свидетельствуют о существенном повышении коррозионной агрессивности перерабатываемого сырья, необходимости дополнительных объемов диагностики оборудования и трубопроводов, постановки и проведения исследований по выяснению причин возникновения коррозии, выбора и использования коррозионно-стойких конструкционных материалов. Дополнительному обследованию подлежат также змеевики печей и трансферные линии установок первичной переработки нефти, а также оборудование установок, перерабатывающих продукты фракционирования нефти: установки газофракционирования, риформинга, изомеризации, гидроочистки бензинов и дизельного топлива.

Предположительной причиной ускоренной коррозии является наличие в перерабатываемом нефтяном сырье термически нестабильных серусодержащих соединений, генерирующих при их разложении элементарную серу и сероводород, обладающие высокой реакционной способностью в отношении металла оборудования и трубопроводов.

Полученные результаты указывают на необходимость проведения работ по следующим направлениям:

– сбор данных по перечню и составу реагентов, применяемых при добыче и транспортировке нефти; их анализ на предмет способности реагентов или их соединений с нефтяным сырьем генерировать вещества, усиливающие агрессивность нефти при переработке на НПЗ;

– обследование коррозионного состояния оборудования и трубопроводов родственных предприятий;

– внесение изменений в ГОСТ Р 51858–2002 «Нефть. Общие технические условия» в части регламентации термостабильности, содержания высокомолекулярных меркаптанов, серы элементарной;

– внесение изменений в руководящие материалы по защите от коррозии и выбору материалов для основных элементов и узлов аппаратов установок первичной переработки нефти, риформинга, гидроочистки с учетом изменяющегося качества перерабатываемого нефтяного сырья;

– внесение изменений в процедуру сертификации и допуска реагентов, применяемых при добыче и транспортировке нефти, с обязательным учетом их возможного влияния на оборудование при переработке на НПЗ нефтяного сырья.

В целом защита от коррозии должна быть направлена на обеспечение длительной безремонтной эксплуатации технологических установок и всего комплекса НПЗ. В отличие от ранее осуществлявшегося подхода для решения этой задачи необходимо следующее:

- обеспечение мониторинга качества поступающего сырья в части контроля содержания коррозионно-агрессивных компонентов;

- проведение входного контроля оборудования и запасных частей на предмет соответствия применяемых материалов требуемому материальному исполнению и качеству сталей и сплавов;

- применение химико-технологических мероприятий по защите от коррозии при подготовке сырья и эксплуатации установок на режиме;

- наличие комплекса химико-технологических мероприятий по защите от коррозии при подготовке оборудования к ремонтам, пропарке, консервации;

- применение химико-технологических мероприятий при выполнении регенерации катализаторов, выжига кокса, оксихлорирования и других специальных мероприятий;

- организация мониторинга коррозионной агрессивности технологических сред установок с внесением изменений в регламенты антикоррозионной защиты;

- осуществление мониторинга коррозионного состояния оборудования и трубопроводов с определением реальных скоростей коррозии конструкционных материалов, с анализом результатов текущего и капитального ремонта оборудования установок, составлением коррозионных карт;

- реализация комплекса химико-технологических мероприятий по защите оборудования и трубопроводов от коррозии, солеотложения и биообрастания в системах оборотного водоснабжения, мониторинг качества подпиточной и оборотной воды;

- выполнение комплекса мероприятий по защите оборудования и сооружений от атмосферной коррозии, защите от коррозии внутренней поверхности резервуаров и емкостного оборудования.

Решение задачи защиты от коррозии при единстве общих подходов должно быть конкретным для каждой отдельно взятой технологической установки и производства на уровне технологических инструкций, дополнений к регламентам и других внутренних нормативных документов.