Автор: А.Г. Дёмкин, Ф.С. Югай (ООО «Химтехнология»), С.А. Кочергин (АО «ФосАгро-Череповец»)

Опубликовано в журнале Химическая техника №3/2017

Фторид алюминия – важный продукт химической промышленности, применяемый в производстве алюминия. Значительную часть фторида алюминия получают из флюорита, с промежуточным получением фтористоводородной кислоты. Наряду с этим все больше фторида алюминия получается из фторсодержащих отходов производства минеральных удобрений, в частности, кремнефтористоводородной кислоты, что позволяет как снизить конечную стоимость продукта, так и сократить количество фторсодержащих отходов.

При получении фторида алюминия из раствора путем кристаллизации из раствора выделяется стабильный при стандартных условиях тригидрат фторида алюминия (ТФА). ТФА отделяют от маточного раствора фильтрацией, после чего происходят его сушка и дегидратация.

Процесс дегидратации фторида алюминия можно описать следующей последовательностью реакций:

AlF3∙3H2O →t,°C AlF3∙0,5H2O + 2,5H2O; (1)

AlF3∙0,5H2O →t,°C AlF3 + 0,5H2O. (2)

По ряду причин сушка и дегидратация фторида алюминия представляют определенную сложность. Во-первых, процесс дегидратации необходимо проводить в две стадии: сушка тригидрата фторида алюминия при относительно низких температурах (150…200°С) по уравнению (1) с последующей прокалкой при температуре до 500 °С по уравнению (2). Необходимость сушки в две стадии обусловлена возможностью гидролиза исходного ТФА при высоких температурах с образованием гидроксофторидов [1], в частности по реакции (3), что снижает качество продукта:

AlF3∙3H2O →t,°C Al(ОН)F2 + 2H2O + HF. (3)

Во вторых, получаемый в процессе кристаллизации ТФА представляет собой мелкокристаллический продукт с частицами средним размером менее 100 мкм.

Для сушки мелкокристаллических материалов с низкой скоростью витания в непрерывном режиме широко применяются печи косвенного (кондуктивного) нагрева, в которых не происходит непосредственный контакт теплоносителя и материала, однако удельная производительность таких печей по влаге мала.

В печах конвективного нагрева с лопастными насадками достигаются высокие значения удельной производительности по влаге, однако они применимы только для сушки крупнокристаллических материалов с высокой скоростью витания. Применение печей подобного типа для сушки мелкокристаллических материалов осложнено ростом пылеуноса при уменьшении размера кристалла. Так, для частиц размером 100 мкм скорость витания составляет 1…3 м/с. При использовании печей с лопастными насадками пылеунос материалов с данным размером частиц может быть более 90%.

Компромиссным решением могут служить барабанные печи без внутренних устройств-насадок, работающие в конвективном режиме. В таких печах снижен пылеунос, а удельная производительность по влаге выше, чем в печах косвенного нагрева, но существенно ниже, чем в печах с насадкой.

В АО «ФосАгро-Череповец» эксплуатируется сушильная печь В3-45ТУ-01, в которой осуществляется сушка пасты ТФА в конвективном противоточном режиме, однако поверхность теплообмена не развита с помощью насадки. Такое решение приводит к необходимости поддерживать значительную полезную разность температур. Температура газов на входе в печь составляет 850°С, на выходе – 230…300°С.

Недостатком данной конструкции по сравнению с печами косвенного нагрева является частичный гидролиз ФА за счет непосредственного контакта горячих дымовых газов с материалом.

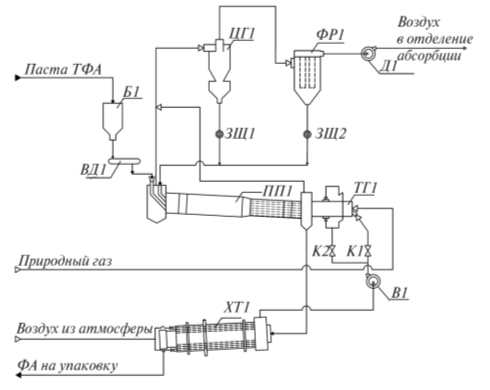

ООО «Химтехнология» совместно с АО «НИУИФ» реализована в АО «ФосАгро-Череповец» линия сушки-прокалки пасты ТФА с использованием комбинированной печи конвективно-кондуктивного теплообмена с противоточной схемой подачи теплоносителя. Такой подход позволяет осуществить обезвоживание фторида алюминия без существенных потерь качества продукта, а также снизить удельные затраты энергии за счет снижения полезной разности температур [2, 3]. Упрощенная схема установки представлена на рис. 1.

Установка работает следующим образом. Исходная паста ТФА из бункера Б1 подается на весовой дозатор Д1, откуда материал поступает в сушильно-прокалочную печь ПП1, где происходит его дегидратация. Прокаленный продукт подается в трубчатый холодильник ХТ1, где, охлаждаясь, нагревает воздух, поступающий на горение, после чего отправляется на упаковку.

Для обогрева установки используется энергия сгорания природного газа. Воздух из атмосферы поступает в трубчатый холодильник. Нагретый воздух из холодильника ХТ1 подается в теплогенератор ТГ1 вентилятором В1. В теплогенераторе природный газ смешивается с воздухом и, сгорая, образует горячие дымовые газы. Дымовые газы дополнительно разбавляются воздухом до достижения температуры в 650…700 °С. После чего подаются в печь ПП1.

Дымовые газы из печи ПП1, содержащие значительное количество пыли, последовательно проходят аппараты системы газоочистки, состоящей из группового циклона ЦГ1 и рукавного фильтра ФР1. Очищенные дымовые газы подаются дымососом Д1 на участок абсорбции. Пыль, осажденная в системе газоочистки, посредством шлюзовых затворов ЗШ1 и ЗШ2 подается в прокалочную зону печи ПП1, где происходит ее окончательная дегидратация.

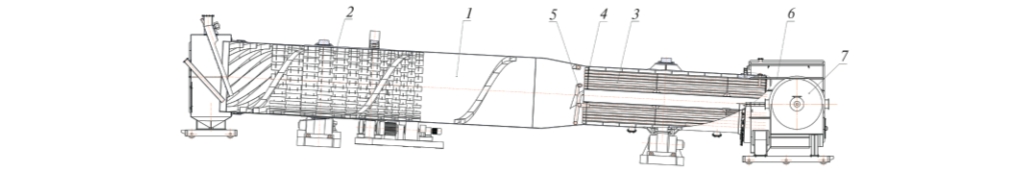

Основой установки является сушильно-прокалочная печь 3,5´27 м, в которой реализован комбинированный конвективно-кондуктивный режим работы. В конвективной зоне происходит удаление поверхностной влаги и частичное удаление кристаллогидратной воды. В кондуктивной зоне происходит удаление остаточной кристаллогидратной воды до требуемых норм.

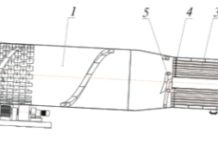

Общий вид печи представлен на рис. 2.

Конвективная часть представляет собой цилиндрическую обечайку 1 диаметром 3,5 м со взвешивающей насадкой 2, которая позволяет интенсифицировать теплообмен между материалом и теплоносителем. Кондуктивная часть печи представляет собой цилиндрическую обечайку диаметром 2,9 м, в которой параллельно оси печи расположены теплообменные трубы 3. Трубы закреплены в трубных досках 4, которые закрывают кондуктивную часть с торцов. Дымовые газы, проходя по трубному пространству, отдают свое тепло теплообменным трубам. Материал, поступающий из конвективной части печи ковшами 5 подается в межтрубное пространство, где за счет теплоотдачи от погружаемых в материал труб нагревается и дегидратируется.

На горячем конце расположена камера разгрузки 6, которая через уплотнение соединяется с топочно-горелочным устройством 7. Высушенный материал подается из межтрубного пространства в трубчатый холодильник, где, остывая, нагревает воздух, подаваемый на горение. Такая рекуперация тепла дает экономию более 5% по расходу теплоносителя.

За счет снижения температуры отходящих дымовых газов с 230…300 до 150 °С и менее достигается сокращение расхода природного газа более чем на 15%. Снижение температуры дымовых газов, как и скоростного режима движения в газоходе, также приводит к уменьшению расхода электроэнергии на транспорт газа.

Особенностью установки является применение взвешивающих устройств для сушки пастообразного ТФА. Скорость витания частиц материала значительна из-за образования агломератов частиц ТФА, связанных со свободной влагой силами поверхностного натяжения. Таким образом, удается осуществить сушку свободной влаги в конвективном режиме. Для осуществления первичной дегидратации ТФА – удаления 2,5 молекул воды по реакции (3) – в печи также предусмотрены взвешивающие устройства, формирующие значительный пылеунос, который может достигать 50% массы подаваемого материала.

Ввиду значительной эффективности дегидратации во взвешенном состоянии, уносимый дымовыми газами материал является полугидратом ФА, пригодным для направления в межтрубное пространство кондуктивной части печи. Для этого в печи предусмотрено специальное устройство – спиральная транспортировочная труба. Материал из системы газоочистки подается в транспортировочную трубу, из которой поступает в межтрубное пространство.

Таким образом, на основании сказанного можно сделать следующие выводы. Применение комбинированной печи конвективно-кондуктивного теплообмена конструкции, разработанной ООО «Химтехнология» совместно с АО «НИУИФ», позволяют получить значительный прирост производительности процесса сушки пасты тригидрата фторида алюминия. Аппарат, в котором совмещены процессы сушки и прокалки, позволяет снизить удельные затраты тепла, капитальные затраты и эксплуатационные расходы. Общая экономия природного газа при работе по указанной схеме составляет свыше 20% по сравнению с применением аналогичных печей как конвективного, так и кондуктивного типа. Качество получаемого продукта при применении комбинированной печи получается выше, чем при применении конвективных безнасадочных печей и соответствует всем требованиям ГОСТ.

Список литературы

1. Казакова М.А., Гальцов А.В. Термодинамическая оценка режима дегидратации тригидрата фторида алюминия. Получение неорганических фторидов при переработке фосфатных руд//Труды НИУИФ. №254. М.: БОНТИ, 1988. С. 139–147.

2. Истомин С.П., Горшков Н.И, Подрядов Н.В. Двухстадийная сушка фтористого алюминия//Цветные металлы. 1987. №3. С. 58–59.

3. Говорков А.В. Разработка и исследование комбинированных сушилок для обезвоживания фтористого алюминия. Дис. … канд. техн. наук. Свердловск, 1976. 236 с.