Автор: С.В. Афанасьев, Ю.Н. Шевченко (Тольяттинский госуниверситет),

С.А. Сайкин (ОАО «Тольяттиазот»), С.П. Сергеев (ОАО «ГИАП»)Опубликовано в журнале Химическая техника №3/2017

Интенсивный рост населения планеты, развитие научно-технического прогресса и промышленности за последние сто лет привели к тому, что в мире постоянно увеличивается производство легколетучих пожаро- и взрывоопасных жидкостей (ЛВЖ). При их производстве, хранении и транспортировке ежегодно в атмосферу поступают десятки миллионов тонн оксидов углерода, азота, и других токсичных соединений.

Для получения крупнотоннажных химических продуктов в качестве сырьевого компонента зачастую используют природный газ, при каталитической конверсии которого в печах риформинга образуется так называемый синтез-газ. На его основе можно производить обширную группу химических веществ – аммиак, метанол, уксусную кислоту и пр.

Метанол, или метиловый спирт, относится к ЛВЖ, является одним из базовых продуктов химической промышленности и применяется в различных технологических процессах как исходное сырье для разнообразных синтезов. Рост потребности в метаноле во многих странах приводит к постоянному увеличению объемов его производства, мест для складирования и необходимости в транспортировке. В настоящее время производство метанола в России составляет около 4 млн. т/год, а в мире – около 40 млн. т/год. Одним из крупнейших производителей метанола в России является ООО «ТОМЕТ», на площадке которого введены в эксплуатацию два агрегата суммарной производительностью около 800 тыс. т/год. Большой вклад в разработку инновационных технических решений и их внедрение внесен В.Н. Махлаем,

С.В. Афанасьевым [1–4]. Производственный процесс включает конверсию природного газа, синтез метанола сырца и его ректификацию, перекачивание товарного продукта на склад и отгрузку потребителям железнодорожным транспортом.

С.В. Афанасьевым [1–4]. Производственный процесс включает конверсию природного газа, синтез метанола сырца и его ректификацию, перекачивание товарного продукта на склад и отгрузку потребителям железнодорожным транспортом.

Особую опасность при этом представляют чрезвычайные ситуации, связанные с выбросом в техносферу 2600 т/год паров метанола, что приводит не только к потерям товарного продукта, но и к возникновению комплекса поражающего воздействия (взрывы, пожары, токсические поражения людей и животных, загрязнение окружающей среды) за короткое время и в больших масштабах [5–7].

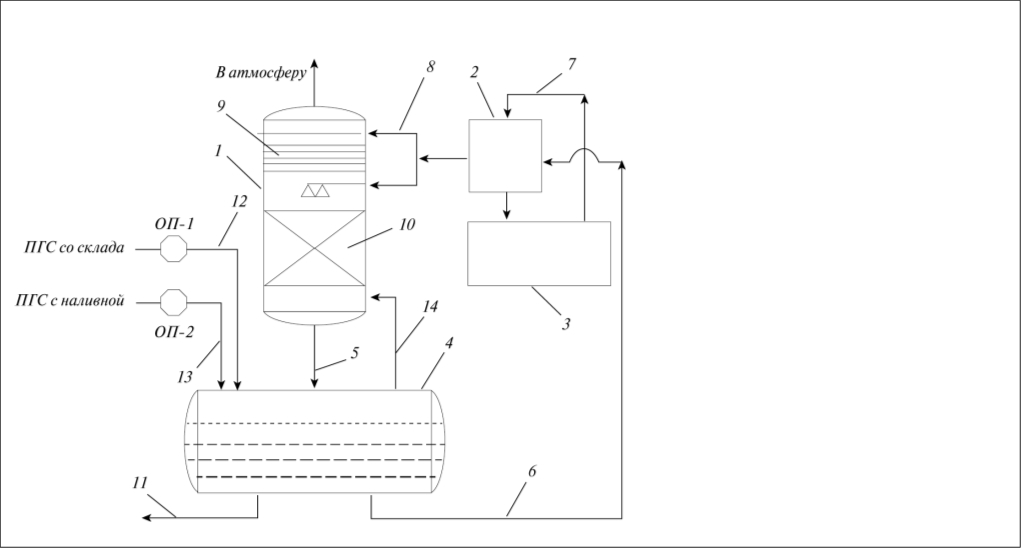

1 – абсорбционная колонна; 2 – компаблок;3 – холодильная машина; 4 – сборник охлажденного метанола; 5 – трубопровод слива метанола; 6 – трубопровод подачи абсорбента (метанола) на охлаждение;

7 – трубопровод циркуляции хладогента;8 – трубопровод подачи охлажденного адсорбента на орошение; 9 – тарельчатая часть колонны; 10 – насадочная часть колонны; 11 – трубопровод подачи жидкого метанола на склад; 12, 13 – трубопроводы подачи паро-газовой смеси (ПГС);14 – трубопровод подачи ПГС в колонну;

ОП-1, ОП-2 – огнепреградители

| Температура хладагента, °С | Температура абгаза на выходе из абсорбционной колонны, °С |

Степень очистки ПГС, % | Остаточное содержание метанола в ПГС, г/м3 | |

| Прототип |

Новый вариант

|

|||

| -25 | -19 | 98,190 | 98,4 | 6,1 |

| -30 | -24 | 98,773 | 99,00 | 3,8 |

| -36 | -30 | 99,300 | 99,45 | 2,1 |

Разработка системы улавливания паров и рециклинга в товарный продукт является необходимым условием, обеспечивающим повышение промышленной безопасности агрегатов метанола и снижение антропогенной нагрузки на окружающую среду в г.о. Тольятти и на прилегающей территории. При выполнении исследования были проанализированы объем выбрасываемых в тропосферу метанолсодержащих газов, пожарная опасность технологического оборудования, описанные в патентной и технической литературе промышленные способы очистки газов дыхания резервуаров.

Большинство рекомендованных способов базируется на конденсации ЛВЖ из захоложенного газового потока.

На установке заправки топливом для снижения выбросов горючих газов предлагается использовать жидкий азот, парами которого заполняют емкость установки при ее опорожнении [8]. Газообразный азот, содержащий пары ЛВЖ, сбрасывают в атмосферу через обратный клапан, что вызывает загрязнение окружающей среды и способствует образованию смога в ясную солнечную погоду [9].

Более совершенным является способ улавливания метанола из парогазовой смеси при его хранении и перевалке, описанный в патенте [10]. Его авторами предлагается производить отбор паров парогазовой смеси из складских резервуаров, ее охлаждение в блоке конденсации паров, состоящем из емкости охлажденного метанола и установленной на нем насадочной колонны путем подачи в нее захоложенного метанола.

Существенными недостатками предлагаемой рекуперационной технологии является недостаточно высокая эффективность насадочной колонны и несовершенства теплообменного цикла используемого оборудования,

а также повышенные пожаро- и взрывоопасность установки. В частности, в зависимости от температуры захолаживающей жидкости остаточное содержание метанола в выбрасываемом газе может варьироваться от 0,47 до 1,106 об. %.

а также повышенные пожаро- и взрывоопасность установки. В частности, в зависимости от температуры захолаживающей жидкости остаточное содержание метанола в выбрасываемом газе может варьироваться от 0,47 до 1,106 об. %.

Целью настоящей работы является повышение эффективности извлечения метилового спирта из газов дыхания резервуаров и снижение их пожаро- и взрывоопасности.

Это достигается тем, что линия улавливания паров метанола включает абсорбционную колонну, содержащую насадочную и тарельчатую секции, и компаблок, выполняющий функции теплообменника и связанный с холодильной машиной. Для обеспечения пожаро- и взрывобезопасности предусмотрены сетчатые огнепреградители.

Принципиальная схема установки приведена на рисунке. 775 м3 парогазовой смеси (ПГС), содержащей 250 г метанола в 1 м3 , непрерывно подают вентиляторами по трубопроводам 12 и 13 из резервуарного парка хранения (склада) и эстакады налива метанола (на схеме не показаны) в емкость охлажденного метанола 4 и далее в нижнюю часть абсорбционной колонны 1. В верхнюю тарельчатую 9 и нижнюю насадочную 10 секции абсорбционной колонны противотоком по трубопроводу 8 поступает жидкий метанол, выполняющий роль абсорбента. Конденсация метанола, содержащегося в газовой фазе, происходит при ее контакте с охлажденным метанолом. Очищенный абгаз отводится в атмосферу из верхней части абсорбционной колонны.

Процесс захолаживания жидкого метанола в емкости 4 осуществляется его подачей по трубопроводу 6 в компаблок 2, через который циркулирует хладагент температурой минус 25°С по контуру холодильная машина 3 – трубопровод 7 – компаблок 2. Для предотвращения распространения пламени на трубопроводах 12 и 13 установ-лены огнепреградители ОП-1 и ОП-2.

Содержание метанола в газовой смеси на выходе из установки составляет 4 г/м3, а степень очистки – 98,4%.

Объем извлекаемого из парогазовой смеси метанола – 2558 т/год.

При снижении температуры хладагента эффективность очистки ПГС возрастает, что иллюстрируется данными таблицы. Реализация предложенного технического решения позволит существенно сократить выбросы метилового спирта в тропосферу по сравнению с прототипом.

Таким образом, на основании изложенного можно сделать вывод, что разработан эффективный способ очистки паров дыхания резервуаров от метилового спирта путем модернизации абсорбционной колонны и включения в технологическую схему компаблока. Внедрение данного способа позволит возвратить в производственный процесс около 2500 т метанола и предотвратить загрязнение тропосферы смогообразующим газом.

Список литературы

1. Патент на изобретение RU №2331625. МПК С 07 С 31/04, С 07 С 29/151. Способ получения метанола.

2. Патент на изобретение RU №2331626. МПК С 07 С 31/04, С 07 С 29/151. Способ получения метанола.

3. Афанасьев С.В. Энергосберегающая технология синтеза метанола//Изв. Самарского научного центра РАН. 2014. Т. 16. №1(6). С.1685–1688.

4. Патент на изобретение RU №2404116.МПК С01В 3/38.С07С 31/04. Способ подготовки природного газа с получением метанола.

5. Афанасьев С.В., Казачков В.А. Получение метанола как способ связывания парникового газа СО2//Сборник трудов IV Межд. экологического конгресса «Экология и безопасность жизнедеятельности промышленно-транспортных комплексов». 18–22 сентября 2013 г. Тольятти: ТГУ, 2013. Т. 5. С.16–21.

6. Афанасьев С.В., Трифонов К.И. Физико-химические процессы в техносфере. Учебник. Самара: Изд-во Самарского научн. центра РАН. 2014. 195 с.

7. Трифонов К.И., Афанасьев С.В., Катышев С.Ф. Естественные и техногенные источники загрязнения биосферы. Учебник. Самара. Изд-во Самарского научн. центра РАН, 2014. 148 c.

8. Патент на изобретение RU №2114051, МПК В67D5/54, В67 D 5/60, В67 D 5/62. Способ возврата паров к установке заправки горючим.

9. Трифонов К.И., Кузнецова А.И., Рощенко О.С., Афанасьев С.В. Мониторинг формальдегида в атмосферном воздухе в городах Российской Федерации// Изв. Самарского научного центра РАН. 2014. №1(7). С. 1862–1864.

10. Патент на изобретение RU №2532431.МПК С07С31/04, В01D5/00. Способ улавливания метанола из парогазовой смеси при его хранении и перевалке.