Автор: И.М. Терещенко, О.Б. Дормешкин, Б.П. Жих, А.П. Кравчук (УО «Белорусский государственный технологический университет»)

Опубликовано в журнале Химическая техника №3/2017

Современный рынок предлагает три основных вида теплоизоляционных материалов, используемых в строительной индустрии: пенопласты, волокнистые изделия и пеногазобетоны. Каждый из них характеризуется рядом недостатков [1–2].

Для пенопластов – это ограниченный срок службы из-за окислительной деструкции, экологическая и пожарная опасность; для волокнистых материалов – необходимость защиты от влияния окружающей среды, малая жесткость; для газобетонов – высокая сорбционная влажность, сопровождаемая снижением теплозащитных свойств, разрушением при замерзании поглощенной воды и др.

Исходя из этого, вполне логичным представляется необходимость получения теплоизоляторов на основе материалов неорганической природы, при этом основу его должно представлять вещество, стойкое против воздействия окружающей среды, кислорода и влаги, прежде всего. Эталоном среди теплоизоляционных материалов длительное время считалось пеностекло, обладающее комплексом ценных свойств, однако издержки технологии, наличие энергоемких стадий производственного цикла, привели к закрытию предприятий – производителей блочного пеностекла, получаемого по порошковой технологии. Разработанные в последнее время технологии получения гранулированного пеностекла, хотя и позволяют снизить производственные затраты, однако не настолько, чтобы успешно конкурировать на рынке с пенопластами и стекловолокнистыми материалами, в связи с чем имеются проблемы со сбытом продукции [3].

Для того, чтобы выйти из тупиковой ситуации, нужна была свежая идея, позволяющая резко снизить уровень затрат на производство неорганических теплоизоляторов. Такая идея была найдена и реализована практически.

Речь идет о технологии прямого химического синтеза гидросиликатов щелочных металлов с последующим их вспениванием и остеклованием при термической обработке. Технологический процесс предполагает в этом случае отказ от использования специально сваренного стекла либо стеклобоя в составе шихты. В качестве основного компонента применяют природное (диатомиты, трепелы, цеолиты) или техногенное аморфное кремнеземистое сырье. В итоге на выходе получают легкий силикатный материал с ячеистой структурой на основе предварительно синтезированных гелей гидросиликатов. Полученный твердый гель гранулируется, а затем переводится в пиропластическое состояние и вспенивается в ходе единственной термообработки. В данном случае реализуется гидратный механизм вспенивания парами воды, выделяемыми из геля. Одновременно со вспениванием осуществляется остеклование материала (полностью либо частично). Для описанной технологии найдены технические решения, реализованные в промышленности [4–7].

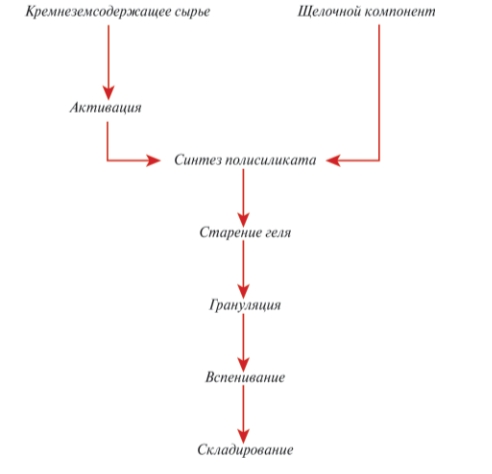

На кафедре технологии стекла и керамики БГТУ разработана ресурсо- и энергосберегающая технология получения легких неорганических гранулированных материалов на основе кремнегеля – отхода производств, связанных с кислотной обработкой фосфатных руд. Данный материал практически не используется и загрязняет окружающую среду, представляя собой дисперсную сис-тему, включающую до 70 % воды в исходном состоянии. В высушенном виде – это аморфный кремнезем с насыпной плотностью около 350 кг/м3, при этом именно микропористая структура определяет высокую эффективность технологии получения теплоизоляторов на его основе. Принципиальная технологическая схема их получения представлена на рис. 1.

Использование отходов производства, отсутствие энергоемких технологических процессов и дорогостоящего оборудования, низкая температура однократной термообработки (менее 500 °С) обеспечивают себестоимость продукта в пределах 50…60 у.е. за 1 м3 в зависимости от размера гранул. По соотношению цена/качество полученный материал превосходит известные аналоги неорганической природы и конкурентен с пенопластами и стекловолокнистыми материалами, не имея их недостатков.

Основные свойства полученных теплоизоляционных материалов:

| Пористость, % | не менее 92–93 % |

| Теплопроводность, Вт/(м∙К) | 0,055…0,065 |

| Паропроницаемость, м2/(м3∙Па) | 0,11…0,12 |

| Звукоизоляция и шумопоглощение, дБ | 49…51 |

| Сырье Неорганическое Размеры гранул, мм: | |

| минимальный | 0,05…0,1 |

| максимальный | 25…30 |

| Температура применения, °C | –200…+ 700 |

|

Возможность получения узкофракционного материала

(например, фракций 0,25…0,5 мм, 1…2 мм, 4…8 мм и др.);

|

|

| Негорючесть; | |

|

Несжимаемость;

|

|

| Прочность на сжатие в цилиндре, МПа | 0,4…0,8 |

| Водостойкость (потери массы при кипячении в течение 1 ч), % | 2–3 |

| Эмиссия вредных веществ | Нет |

| Удельная теплоемкость, кДж/(кг∙°C) | 0,84 |

| Сорбционная влажность, % | 3–4 |

| Морозостойкость | Более 35 циклов |

На основе проведенных исследований разработан промышленный вариант технологии производства тепло- и звукоизоляционного материала «Siver» мощностью 22 000 м3/год. Осуществлены подбор и компоновка оборудования, проведены материальные и экономические расчеты, подтверждающие целесообразность организации производства.

Как показали наработки, проведенные в последнее время, тепло- и звукоизоляционные гранулированные материалы являются не единственным продуктом, который может быть получен по разработанному технологическому процессу. Большой интерес для техники и строительства представляют силикатные связующие с различным модулем, получаемые по той же технологии. Разработанные составы связующих имеют низкую себестоимость (в 2–2,5 раза ниже, чем жидкое стеклоа) и использованы для получения формованных материалов на основе гранул «Siver».

Процесс получения формованных изделий включает приготовление исходной смеси (гранулы + связующее), формование и термическую обработку при 300°С. Форма изделий может быть различной (блоки, плиты, криволинейные сегменты и др.). На рис. 2 приведена обобщенная принципиальная схема производства различных продуктов на основе кремнегеля.

Резюмируя сказанное, можно утверждать, что в рамках рассматриваемой технологии может быть организовано комплексное производство легких гранулированных материалов, а также дешевых силикатных связующих, имеющих самостоятельное значение либо используемых на месте для производства формованных тепло- и звукоизоляционных изделий. Последнее обстоятельство существенно расширяет область их применения, например, для теплоизоляции высокотемпературного оборудования (котлов, теплообменников, паропроводов и др.), для производства звукоизолирующих панелей в домостроении и т.д.

Список литературы

1. Ясин Ю.Д., Ясин В.Ю., Ли A.B. Пенополистирол. Ресурс и старение материала. Долговечность конструкций//Строительные материалы. 2002. №5. С. 33–35

2. Илларионов Ф.В. Об экологии жилища//Жилищное строительство. 2002. №1. С. 5–6.

3. Кетов А.А. Пеностекло – технологические реалии и рынок//Строительные материалы. 2015. №1. С. 17–23.

4. Бубенков О.А. Cинтез мелкогранулированного пеностеклянного материала//Нанотехнологии в строительстве. 2010. Т. 2. №4. С. 15–21.

5. Мелконян Р.Г. Гидротермально-щелочной способ переработкикремнесодержащих горных пород//Горная промышленность. 2001. №1. С. 53–55.

6. Крупа А.А., Наседкин В.В., Свидерский В.А., Безорудько О.В. Комплексная переработка и использование перлитов. Киев.: Будивельник, 1988. 115 с.

7. Никифоров Е.А. Диатомовый комбинат – производитель теплоизоляционных материалов//Огнеупоры и строительная керамика. 2000. №8. С. 42–43.