Промышленный паровой риформинг осуществляют в присутствии никельсодержащего катализатора, которым заполняют трубы реакторов. В контактных аппаратах указанного типа необходимая для протекания химического процесса теплота передается из зоны сжигания топлива путем ее конвективного и излучательного переноса на внешние поверхности реакционных труб [1–3]. Для их производства созданы технологические линии, работающие с использованием метода центробежного литья. Выпускаемые на них жаропрочные реакционные трубы рассчитаны на длительную безотказную эксплуатацию при температурах, близких к 1100°С, и давлении до 5 МПа.

Широкое распространение получила агрегатная установка получения литьевых заготовок, включающая самоходные тележки с ковшами и весовыми устройствами для дозирования металла, изложницы, машины центробежного литья с заливочными воронками и системой охлаждения, желобы для нанесения покрытия на внутреннюю поверхность изложниц, механизмы подъема и наклона изложниц и выталкиватель [4].

Следует иметь в виду, что для реализации этого способа производства требуются повышенные частоты вращения формы, особенно при производстве толстостенных отливок, несоблюдение которых приводит к ликвации компонентов сплава и возникновению трещин в отливке.

Аналогичные дефекты могут проявляться и в результате быстрого охлаждения литьевых форм.

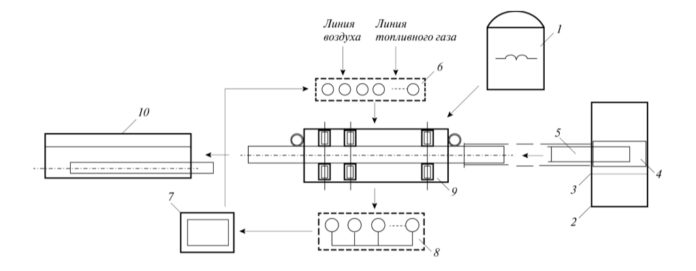

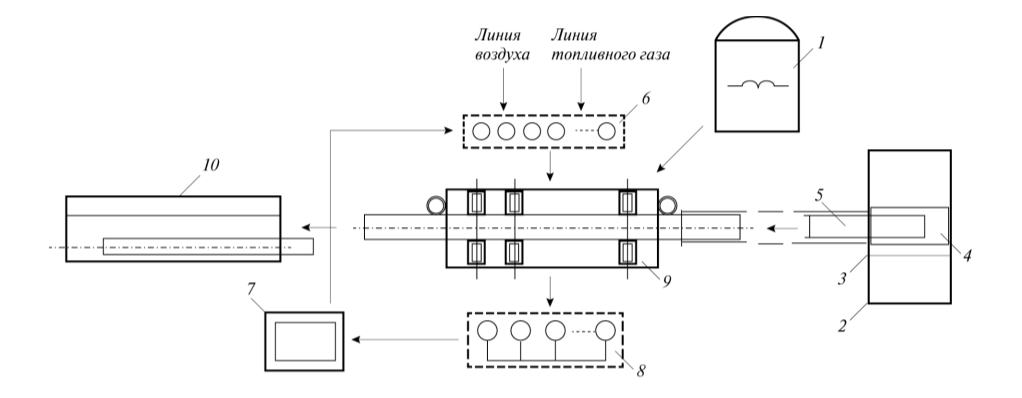

С целью совершенствования качества реакционных труб авторами предложена установка центробежного литья жаропрочных труб, включающая индукционную плавильную печь, платформу с тележкой с размещенными на ней баком и соплом для подачи разделительной суспензии в полость кокиля и механизм ее перемещения, станок центробежного литья и узел извлечения отливок, а также блок газовых горелок, обеспечивающий необходимый температурный градиент на поверхности кокиля, контролируемый с дистанционного блока управления, преобразующего показания функционально связанных с ним пирометрических датчиков температуры в электрические сигналы, поступающие к регулирующим клапанам подачи воздуха и топливного газа в зону горения [5].

Принципиальная схема установки центробежного литья, рассчитанная на использование железохромоникелевых аустенитных сплавов определенного состава, приведена на рисунке.

При ее сравнении с известным техническим решением можно выявить принципиальное отличие. Оно заключается в наличии системы газовых горелок, создающих температурный градиент на поверхности кокиля, работа которых автоматически регулируется блоком управления, функционально связанным с пирометрическими датчиками и клапанами подачи топливного газа и воздуха в зону горения. Работа установки иллюстрируется следующими примерами.

Пример 1. В индукционную печь 1 производительностью 1050 кг/ч последовательно загружают необходимые шихтовые компоненты с целью получения жаропрочного сплава следующего состава (мас.%): 0,40…0,45 углерода, 1,10…1,50 кремния, 1,10…1,40 марганца, 24… 27 хрома, 33…35 никеля, 0,6…1,1 ниобия, 0,0005…0,10 ванадия, 0,05…0,15 титана, 0,01…0,05 алюминия, 0,01… 0,20 циркония, 0,005…0,10 церия, 0,005…0,10 вольфрама, 0,01…0,10 кобальта, остальное – железо и примеси.

Разделительное покрытие на основе водной суспензии TERMODUR 1409/20 предварительно наносят на внутреннюю поверхность кокиля длиной 6 м путем перемещения по платформе 2 тележки обмазки 3 с баком 4, соединенным с соплом 5. Поступление антиадгезива че рез сопло 5 осуществляется сжатым воздухом, подаваемым в бак. Разогрев трех зон кокиля до рабочих температур 330°С (головная часть), 340°С (центральная часть) и 350°С (хвостовая часть) осуществляется с помощью блока газовых горелок 6, содержащего 120 сопл.

Указанные температуры поддерживаются блоком управления 7, преобразующем показания пирометров с инфракрасными датчиками 8 в электрические сигналы, поступающие к регулирующим клапанам подачи воздуха и топливного газа.

Разливочный ковш температурой 600…700°С устанавливают на тензовесах и выливают в него необходимое количество сплава температурой 1640°С. Ковш перемещают к машине центробежного литья 9, с помощью которой задается вращение кокиля со скоростью 1510 об./мин., расплавленный металл выливают в виде непрерывной струи. Машину центробежного литья останавливают, а отливку трубы выталкивают на блоке 10 и направляют на расточку.

Жаропрочные трубы на основе используемого сплава характеризуются пределом прочности и пределом текучести не менее соответственно 600 и 300 МПа [6, 7].

Пример 2. Условия получения жаропрочных труб по примеру 1. Железохромоникелевый сплав имел следующий состав (мас. %): 0,30…0,40 углерода; 20…23 хрома; 30…33 никеля; 1,0…1,7 ниобия; 0,07…0,11 церия; 0,45…0,95 кремния; 0,8…1,45 марганца; 0,0005…0,15 ванадия; 0,0005…0,15 титана; 0,0005…0,10 алюминия; 0,05…0,5 вольфрама; остальное – железо и примеси [8].

Полученный сплав характеризуется пределом прочности ?в = 490…580 МПа при 20°С и пределом текучести σ02 = 250…300 МПа.

Как и в примере 1, при исследовании акустическими и другими методами на отливках не обнаружены трещины и ликвационные проявления. Благодаря этому срок безотказной эксплуатации реакционных труб на основе описанных сплавов в агрегатах аммиака составляет более 125 000 ч, в агрегатах метанола – не менее 100 000 ч при температурах соответственно 850 и 950 °С.

Таблица 1

Химический состав исследуемых труб длиной 6 м, мас. %

| Трубы

на основе |

С | Si | Mn | Cr | Ni | Nb | Fe сплава |

| ХН35Б* | 0,406 | 1,363 | 1,229 | 24,00 | 33,11 | 0,862 | Остальное |

| 25,35NB** | 0,347 | 0,773 | 1,136 | 25,79 | 34,36 | 1,222 | Остальное |

| *Контрольный (К)

** Опытный (О) |

Таблица 2

Механические свойства реакционных труб

| Образец | Температура, °С |

σ02, МПа | σв, МПа | Относительное удлинение, % |

| ОХ/КХ | 20 | 261/260 | 506/470 | 11,2/7,1 |

| 800 | 165/157 | 254/250 | 18,3/13,3 | |

| 1000 | 102/95 | 116/106 | 34,8/23,5 | |

| 20 | 289/271 | 513/498 | 9,6/9,3 | |

| ОС/КС | 800 | 179/169 | 275/257 | 13,0/15,2 |

| 1000 | 104/96 | 107/107 | 31,9/30,5 | |

| 20 | 270/254 | 482/479 | 8,7/10,7 | |

| ОГ/КГ | 800 | 151/150 | 242/242 | 15,8/13,7 |

| 1000 | 91/89 | 100/100 | 25,0/30,0 |

Для исследования однородности механических свойств жаропрочных сталей по длине реакционных труб были отлиты образцы контрольных (ХН35Б) и опытных (25,35 NB) труб, химический состав которых представлен в табл. 1.

Из каждой трубы (контрольной и опытной) были вырезаны по три катушки, соответствующие холодному (КХ и ОХ), среднему (КС и ОС) и горячему (КГ и ОГ) участкам (последний расположен поблизости от места заливки металла в кокиль).

Таблица 3

Распределение упрочняющих фаз в реакционных трубах

| Фрагмен ттрубы | Сплав | Поверхность трубы | Содержание фаз, % мас. | ||

| Металлическая матрица | Интерметаллидная фаза, обогащенная хромом |

Интерметаллидная фаза, обогащенная ниобием |

|||

| Горячий конец | ХН35Б | Внешняя | 93 | 5 | 2 |

| Внутренняя | 91 | 7 | 2 | ||

| 25,35NB | Внешняя | 86 | 12 | 2 | |

| Внутренняя | 92 | 6 | 2 | ||

| ХН35Б | Внешняя | 94 | 4 | 2 | |

| Внутренняя | 90 | 9 | 1 | ||

| Средняя часть | 25,35NB | Внешняя | 94 | 5 | 1 |

| Внутренняя | 95 | 4 | 1 | ||

| Холодная часть |

ХН35Б | Внешняя | 95 | 4 | 1 |

| Внутренняя | 95 | 4 | 1 | ||

В табл. 2 приведены значения предела текучести, предела прочности и относительного удлинения образцов, изготовленных из труб, соответствующих контрольному и опытному сплавам, испытанных при 20; 800 и 1000°С.

Как видно из табл. 2, значения рабочих параметров труб при исследованных температурах проходят через экстремум, приходящийся на среднюю часть трубы. Причина разброса заключается в том, что физико-механические показатели исследуемых сплавов зависят от содержания упрочняющих фаз – основной металлической матрицы, включающей преимущественно железо, хром и никель, и двух интерметаллидных фаз, обогащенных соответственно хромом и ниобием. Их присутствие подтверждено рентгеноспектральным микроанализом с помощью детектирования обратно-рассеянных электронов.

Процентное содержание фаз в различных образцах иллюстрируется данными табл. 3. Исследования выполнены на растровом сканирующем электронном микроскопе Zeiss Sigma в Тольяттинском госуниверситете.

В случае интерметаллида с повышенным содержанием хрома оно определяется составом аустенитного сплава и удаленностью от места заливки металла в кокиль.

Таким образом, на основании проведенного исследования показано, что механические характеристики при статических испытаниях на растяжение образцов жаростойких реакционных труб имеют высокие значения, но не одинаковы по длине трубы. Различие в химическом составе аустенитных сплавов обусловливается колебанием содержания в них металлической матрицы и интерметаллидной фазы, обогащенной хромом, что в свою очередь отражается на пределе прочности при растяжении и пределе текучести жаропрочных металлических композиций.

Список литературы

- Афанасьев С.В. Пожарная безопасность технологических процессов (учебное пособие) Самара: Изд-во Самарского науч. центра РАН, 2015. 521 c.

- Патент РФ на изобретение RU №2535826. МПК С01В 3/38, В01О 23/755. Способ получения синтез-газа паровой конверсией углеводородов.

- Афанасьев С.В., Рощенко О.С., Сергеев С.П. Технология получения синтез-газа паровой конверсией углеводородов//Химическая техника. 2016. №6. С. 30–33.

- Афанасьев С.В., Рощенко О.С. Структура и физические свойства жаропрочного сплава для центробежно-литых труб//VI Всерос. молод. науч. конф. «Микромеханизмы пластичности, разрушения и сопутствующих явлений» и V Международная школа «Физическое материаловедение». Тольятти, 26 сентября – 1 октября 2011 г. С. 246–249.

- Патент на полезную модель RU №85844. МПК.В22D 13/04.Установка центробежного литья жаропрочных труб.

- Патент РФ на изобретение. RU №2485200. МПК С22С 30/00, С22С 19/05. Жаропрочный хромоникелевый сплав с аустенитной структурой.

- Афанасьев С.В., Сергеев С.П., Пыркин А.В., Афанасьев А.С. Реакционные трубы для нефтехимических производств с повышенным ресурсом работы//Нефть. Газ. Экспозиция. 2016.№1(47). С. 56–58.

- Патент на изобретение RU №2393260. МПК С22С 30/00, С22С 38/50. Жаропрочный сплав.