Автор: В.В. Водолеев, С.Г. Лавров, В.В. Костюченко (АО «Техметалл-2002»)

Опубликовано в журнале Химическая техника №3/2017

АО «Техметалл 2002» производит высокоактивные ванадиевые сернокислотные катализаторы марок СВД(КД), СВНТ(КД), СВД(К-Д,К) и ИКА-1-6 для комплектации эксплуатируемых контактных аппаратов всех типов в России, странах ближнего и дальнего зарубежья. Это стало возможным благодаря реконструкции производства и совершенствованию технологии в течение последних 25 лет в сотрудничестве с ведущими научными центрами: АО «НИУИФ», РХТУ им. Д.И. Менделеева, Ленинградским технологическим институтом (ныне Санкт-Петербургский технический университет).

АО «Техметалл-2002» впервые в России внедрило в производство ванадиевых катализаторов окисления сернистого газа многозонную ленточную прокалочную печь, что позволило освоить самые сложные и эффективные формы катализаторов, требующих особых условий термообработки.

Современная технологическая линия на заводе включает оптимизированные сушильно-прокалочный и экструзионный комплексы и обеспечивает качество производимых катализаторов на уровне мировых стандартов.

Первоначально внедрение форм зерна катализатора – ребристых гранул, колец, трубок – рассматривалось с точки зрения увеличения пробега сернокислотных установок, так как их применение снижало не только начальный перепад давления на слоях катализатора, но и скорость роста перепада давления при эксплуатации.

В дальнейшем потребность в сложных и одновременно энергосберегающих формах катализатора в производстве серной кислоты возникла в результате технического перевооружения установок, увеличения единичной и удельной мощности оборудования. Стали создаваться проекты контактных аппаратов с увеличенной в 2 и более раз скоростью газа, при этом перепад давления на насыпных слоях катализатора при сохранении катализатора в форме гранулы возрастали бы в ~4 раза, что вызывало увеличение расхода электроэнергии. Это обусловило необходимость создания сложных форм зерен катализаторов.

Производство энергосберегающих форм зерна ванадиевых сернокислотных катализаторов оказалось сложной технологической задачей, потребовавшей десятилетия труда ученых и технологов, прежде чем удалось создать технологию и нестандартное оборудование для многотоннажного производства.

На Кировградском химическом заводе выпуск кольцеобразной контактной массы впервые был организован еще в 1948 г., кольца были толстостенными и имели недостаточную прочность, что ограничило их применение, поэтому экструзионное производство катализаторов было признано неэффективным и прекращено.

В это же время активно развивались научные исследования процесса производства серной кислоты, были проведены работы по созданию теоретических основ применения, моделированию и испытаниям различных форм зерна катализатора, в результате была доказана эффективность сложных форм катализатора.

На кировградской площадке совместно с УНИХИМ стала разрабатываться технология производства разных форм катализатора, в том числе колец, методом штамповки, которая была освоена и реализована в 1970-х годах на опытном производстве института УНИПРОМЕДЬ. Эксплуатация данного производства показала ограниченность этого метода технологии для производства наиболее эффективных форм – ребристых трубок.

В 1980-х годах в Кировграде возобновились работы по экструзионной технологии производства сложных форм катализатора, были выпущены промышленным способом ребристая гранула, а затем трубка и определены технологические возможности завода. В результате был разработан проект расширения производства для выпуска трубок и ребристых трубок, который был реализован в 1990–2000 годы АО «Техметалл-2002».

В качестве базового зерна предприятие производит катализатор в форме тонкостенной ребристой трубки (5…7 ребер), имеющей пониженное гидравлическое сопротивление и обеспечивающей более равномерное распределение загрязнений в слое, а также высокую активность.

Высокую эффективность данной формы катализатора доказывает, в частности, следующее: доля ребристой трубки диаметром 9…13 мм в поставках составляет в последние годы более 90 %.

С учетом исходного сопротивления слоя, динамики роста перепада давления, скорости газа в слоях контактных аппаратов, которые в последние десятилетия увеличиваются от 0,3 до 0,5…0,6 м/с, эти закономерности опытным путем трансформировались в наиболее оптимальные варианты загрузки контактных аппаратов:

- верхние слои – зерна катализатора (трубка, ребристая трубка) диаметром 10…13 мм;

- нижние слои – зерна катализатора диаметром 9…12 мм.

Основным показателем эффективной формы зерна является степень использования внутреннего объема катализатора. Все выпускаемые предприятием формы зерен, начиная от тонкостенных гладких и ребристых трубок диаметром от 6 до 13 мм с развитой геометрической поверхностью имеют 100%-ную степень использования внутреннего объема катализатора в зерне.

В результате применения катализаторов достигаются высокие конечные степени конверсии: для сернокислотных систем ОК – 98–99%, для систем ДК-ДА – 99,7–99,95%.

Отдельную группу энергоэффективных катализаторов составляют катализаторы (кольца, кольца с перегородками, ребристые кольца) с размером зерна 15…25 мм, предназначенные для работы при наличии зольности, пыли или необходимости увеличения пробега сернокислотных установок без просеивания катализатора на одном слое. Наиболее эффективной формой пылезащитных катализаторов является ребристое кольцо (трубка) диаметром 20 мм.

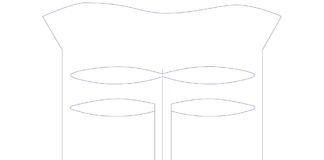

Как дальнейшее развитие формы ребристой трубки была создана и запатентована форма зерна «двойная звезда» – форма, снижающая перепад давления на 15–20% по сравнению с обычной ребристой трубкой.

В условиях современного развития сернокислотного производства в направлении интенсификации сернокислотных систем путем увеличения концентрации диоксида серы и газовой нагрузки, требуется использование более эффективных катализаторов. Повышение эффективности катализаторов осуществляется в направлении производства катализаторов с энергосберегающей формой зерна, высокоактивных и стабильных при высоких и низких температурах.

Возможности импортозамещения на рынке ванадиевых сернокислотных катализаторов в России

Импортозамещение на рынке ванадиевых сернокислотных катализаторов (ВСК) является важной и актуальной задачей для экономики России. В 1990-е годы произошло массовое замещение отечественной продукции катализаторами импортного производства. В большинстве случаев существенных положительных изменений в работе сернокислотных установок при этом не произошло. Многие предприятия это отметили и впоследствии предпочли использовать катализаторы российского производства.

Однако доля импортных катализаторов в России остается большой, достигая 50%. Кроме того, необходимо отметить, что импортные катализаторы дороже российских в среднем на 25–40 %.

АО «Техметалл-2002» является ведущим отечественным производителем и поставщиком катализаторов для производства серной кислоты и имеет более чем 70-летний опыт производства и успешно конкурирует с производителями импортных катализаторов. В странах СНГ, Индии, Иране и Вьетнаме катализаторы АО «Техметалл-2002» загружены вместо катализаторов ведущих зарубежных производителей.

АО «Техметалл-2002» производит ванадиевые катализаторы, используя в качестве носителя высококачественный диатомит – кремнезем природного происхождения. Диатомит, поставляемый компанией IMERYS (World Minerals), имеет высокую чистоту и термостабильную структуру и используется ведущими мировыми производителями катализаторов.

Достоинства катализаторов АО «Техметалл-2002»:

- высокая активность в широком интервале температур;

- стабильность в условиях высоких и низких температур и концентраций диоксида серы;

- энергосберегающая форма экструдатов;

- высокая механическая прочность.

Катализаторы серий СВД, СВНТ, ИКА-1-6

Катализаторы марок СВД(КД), СВНТ(КД), СВД(К-Д,К) ИКА-1-6 широко применяются и могут полностью заменить импортные катализаторы.

CВД(КД) – универсальный катализатор, который можно использовать на любом слое конвертера на сухом газе и в мокром катализе, термостабильный в условиях длительной эксплуатации в высокотемпературных зонах контактных аппаратов.

СВНТ(КД) – катализатор с повышенным содержанием ванадия, оптимизированный для работы на газе с высоким соотношением SO3/SO2 на сухом газе и в мокром катализе.

СВД(К-Д,К) – цезийсодержащий наиболее эффективный низкотемпературный катализатор для работы на газах от низкой до высокой концентрации диоксида серы, при загрузке на 1 слой в качестве слоя «зажигания» – обеспечивает устойчивую работу контактных аппаратов при изменяющейся нагрузке, переносит длительные и частые отключения, обеспечивает быстрый пуск контактных аппаратов, при загрузке на последние слои – сокращение выбросов диоксида серы.

ИКА-1-6 – низкотемпературный катализатор на искусственном термостабильном носителе со специальной пористой структурой, имеющий повышенное содержание ванадия, повышенную активность при низких температурах, оптимизированный для переработки крепких газов, уже имеющих степень превращения. Применяется в качестве слоя «зажигания» и 3-м, 4-м и 5-м слоях систем одинарного контактирования.

Катализаторы для сокращения выбросов SO2

ИКА-1-6 (SVP) – супер пентоксид ванадия – катализатор, имеющий повышенное содержание ванадия, повышенную активность при низких температурах, оптимизированный для переработки крепких газов, уже имеющих степень превращения, устойчив к низкотемпературной дезактивации за счет большой доли ванадия в степени окисления 5+.

СВД (К-Д,К) (SP) – супер цезий – катализатор с повышенным промотированием цезием, используется для загрузки на последний слой контактного аппарата для достижения максимальной конверсии и снижения выбросов SO2 (сернокислотные системы двойного контактирования/двойной абсорбции) до 50 ppm.

Форма зерна как инструмент для снижения перепада давления на слоях конвертера

Базовая энергосберегающая форма зерна, производимая предприятием, – это геометрически оптимизированная ребристая трубка с увеличенной площадью прохода. Она позволяет снизить перепад давления в слое катализатора, загруженном ребристой трубкой диаметром 13 мм, – на 30%, диаметром 11 мм – на 10–15 %. Дальнейшее развитие формы ребристой трубки – «двойная звезда» – позволяет снизить перепад давления на 15–20% в сравнении с обычной ребристой трубкой (см. рисунок).

Защитные катализаторы для улавливания пыли в рабочем газе

В 2001–2003 гг. предприятием был освоен выпуск специальных форм катализатора для улавливания пыли: в форме сотовой гранулы и кольца диаметром 25 мм,

в форме блока – кольца с перегородками диаметром 23 мм, в форме ребристой трубки диаметром 20 мм.

в форме блока – кольца с перегородками диаметром 23 мм, в форме ребристой трубки диаметром 20 мм.

Стабильность эксплуатационных характеристик

Катализаторы обладают особенной устойчивостью к высоко- и низкотемпературной деактивации, высокой переносимостью к различным нагрузкам, выдерживают долгие и частые выключения конвертера.

По длительным наблюдениям за работой на ряде металлургических предприятий с особо жесткими условиями (каталитический яд, туман серной кислоты, влага, повышенное содержание возгонов металлов) демонстрируют длительное сохранение высоких технических характеристик.

Возможности замещения катализаторами АО «Техметалл-2002» импортных катализаторов

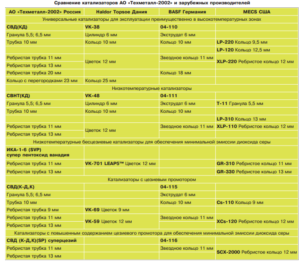

Благодаря высокому качеству продукции, разнообразию марок и форм, отвечающих самым разным требованиям сернокислотных предприятий, катализаторы АО «Техметалл-2002» в полной мере могут удовлетворить запросы той части отечественного рынка ванадиевых сернокислотных катализаторов, которая использует катализаторы импортного производства (см. таблицу).

АО «Техметалл-2002» поддерживает взаимосвязь со своими потребителями, предоставляя им качественную техническую поддержку. Технические специалисты компании производят расчет загрузки катализатора, осуществляют мониторинг работы катализатора, проводят оценку технического состояния систем серной кислоты, что позволяет максимально использовать потенциал

катализатора и конвертера.

катализатора и конвертера.