Авторы: И.Н. Косячков, Г.В. Катышева, Д.С. Попов, Р.А. Евсиков, О.Е. Алексеев (ПАО «НОРЭ»).

Опубликовано в журнале Химическая техника №3/2016

Высокие требования к обеспечению надежности и безопасности технологических устройств прямо пропорционально влияют на проведение постоянных исследований причин возникновения аварийных ситуаций и инцидентов.

Данные исследования особенно важны для безопасной эксплуатации опасных производственных объектов.

Основными причинами аварий и инцидентов на производственных объектах являются изношенность, несвоевременная реконструкция технических устройств, невыполнение проектных норм при монтаже, несоблюдение требований нормативно-технической документации.

Ошибка при монтаже технологического устройства на последующих этапах его эксплуатации создает риск возникновения аварийной ситуации, сводит на нет затраченные материальные средства, трудовые затраты и время.

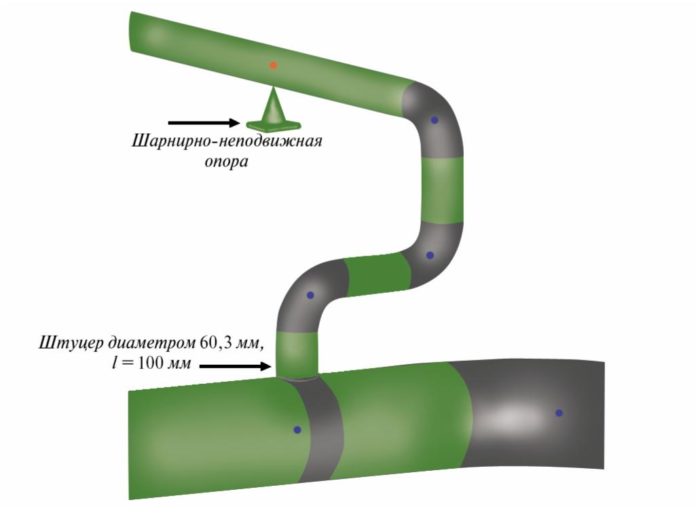

На одном из опасных производственных объектов химического профиля в цехе по производству карбамида произошла аварийная ситуация: разрыв криволинейного участка (отвода) трубопровода углекислого газа (рис. 1).

Криволинейные участки обеспечивают необходимое трассирование трубопровода и служат для компенсации деформаций. При эксплуатации трубопроводной системы эти элементы испытывают высокие напряжения и, следовательно, определяют ее работоспособность [1, п.10.1.10].

С целью выяснения причин разрушения отвода и определения возможности дальнейшей эксплуатации трубопровода специалистами экспертной организации было проведено техническое диагностирование аварийного трубопровода.

При проведении анализа причин повреждения отвода были изучены условия работы указанного объекта, рассмотрена проектная и эксплуатационная документация.

Трубопровод предназначен для транспортировки углекислого газа на нужды производства карбамида.

Рабочие параметры: рабочее давление 9,5 МПа, температура 243°С, категория – В-II. Марка материала – сталь 12Х18Н10Т, диаметр 168,3×10,9 мм и диаметр 60,3×5,35 мм.

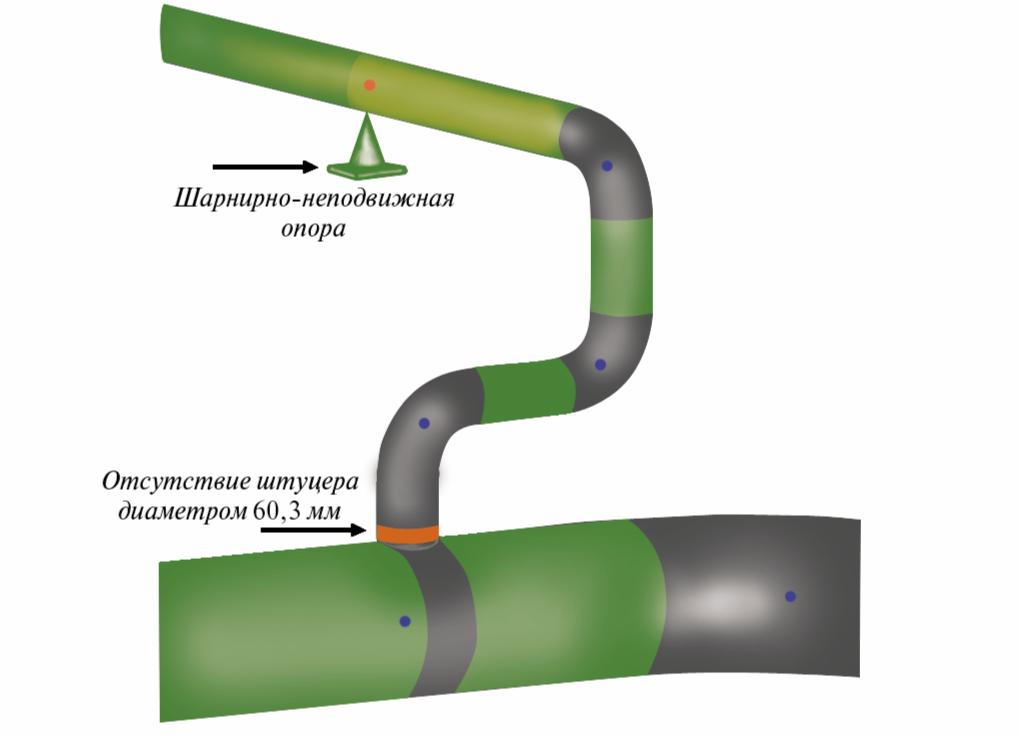

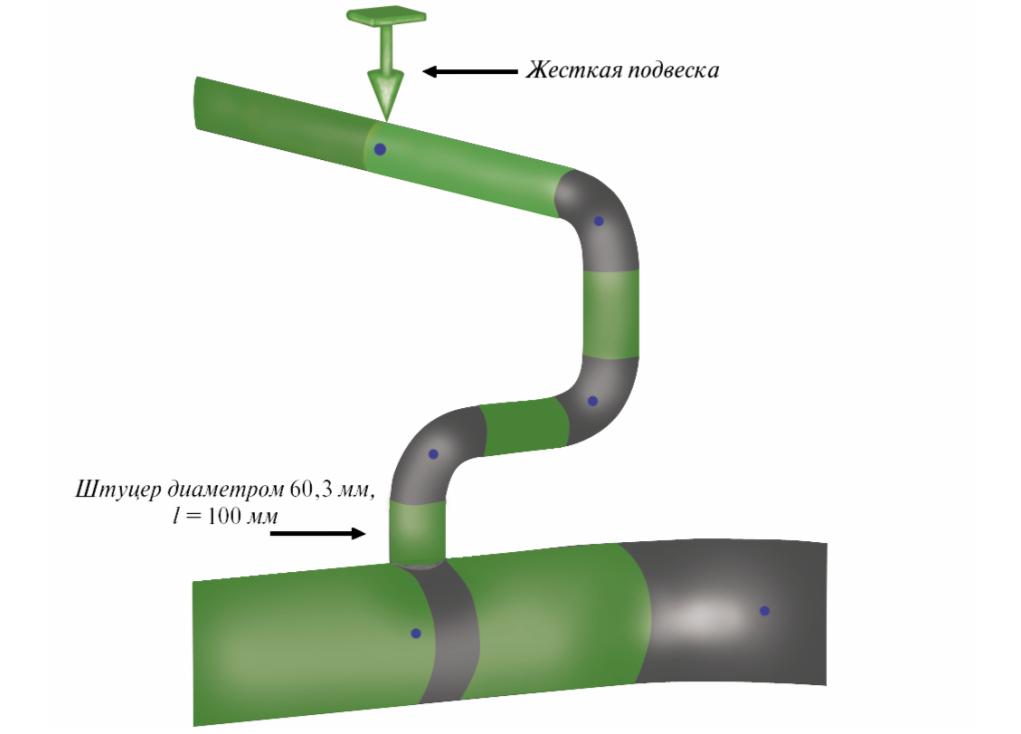

На этапе рассмотрения документации установлено, что при монтаже трубопровода узел вварки в основной трубопровод выполнен с отступлением от проекта – в месте разрушения отсутствовал предусмотренный проектом штуцер диаметром 60,3 мм и длиной 100 мм, который при монтаже должен был быть приварен к отводу (разрушенному).

С помощью комплексной программной системы, позволяющей рассчитывать на прочность трубопроводы сложной конфигурации, был смоделирован процесс возникновения разрушения с учетом выявленных несоответствий с проектными нормами, а также проведен расчет на прочность и жесткость трубопровода. Такой подход к решению задачи позволил осуществить прогнозирование отказа элементов трубопровода на стадии эксплуатации с учетом определенных технических характеристик.

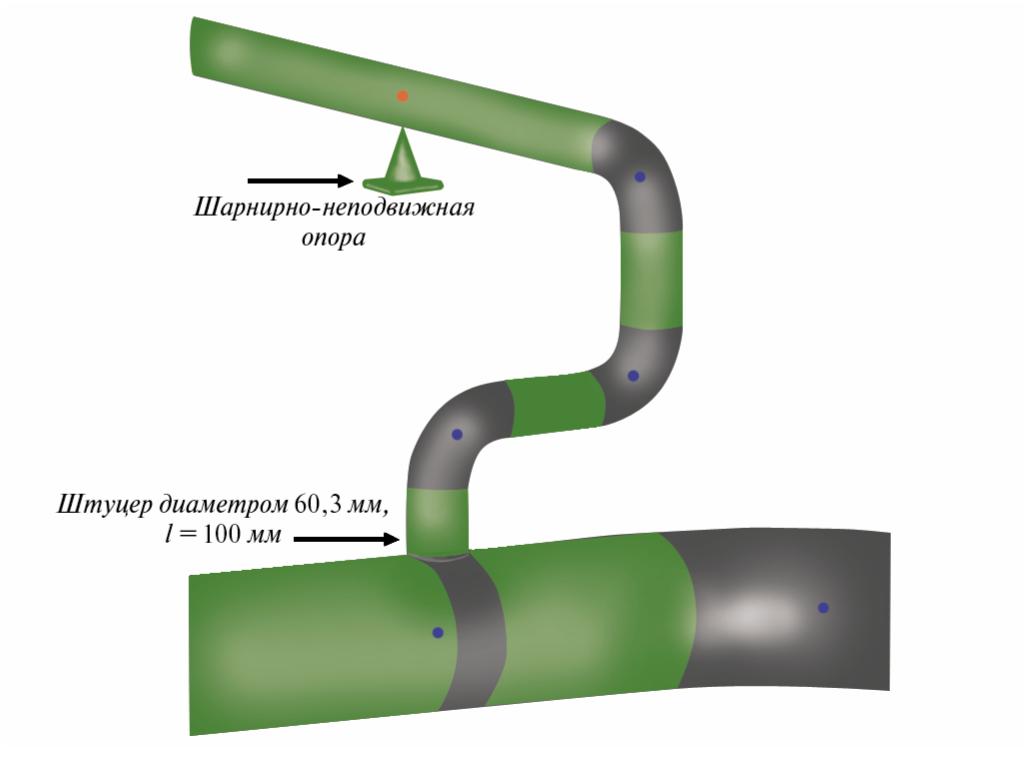

При создании аксонометрической схемы в системе координат (Х;Y;Z) фактической трассировки трубопровода без штуцера (рис. 2, а) и трассировки трубопровода с учетом проектных данных со штуцером (рис. 2, б) были введены следующие данные: длина участка (мм), наружный диаметр труб (мм), номинальная толщина стенки (мм), прибавка на коррозию (мм), технологическое утонение (мм), марка материала, технология изготовления, рабочие параметры (давление, МПа; температура, °С), весовая нагрузка (кгс/мм), а также расстановка опорно-подвесной системы [2].

При создании аксонометрической схемы трубопровода с фактической трассировкой был произведен расчет на прочность и жесткость с учетом фактических характеристик и установленной шарнирно неподвижной (хомутовой) опоры. В результате расчета было установлено, что напряжения в трубопроводе и его сопротивляемость циклическим воздействиям превышали допустимые значения , что и привело к разрыву отвода и аварийной ситуации.

При расчете на прочность и жесткость трубопровода с учетом проектных данных установлено, что сочетание нагрузок и циклических воздействий, определяющих напряженно-деформированное состояние трубопровода, значительно уменьшилось. Однако добиться результата, при котором показатель данных нагрузок не превысил допустимые значения, стало возможным не только при установке предусмотренного проектом штуцера диаметром 60,3 мм и длиной100 мм, но и при замене шарнирно-неподвижной (хомутовой) опоры жесткой подвеской (рис. 3).

Список литературы

- ГОСТ 32569-2013. Трубопроводы технологические стальные. Требования к устройству и эксплуатации на взрывопожароопасных и химически опасных производствах.

- Руководство пользователя по программе Старт: Расчет прочности и жесткости трубопроводов», М.: НТП «Трубопровод», 2014