Автор: В. Маколдин, М. Щербаков (ООО НПЦ «АНОД»).

Опубликовано в журнале Химическая техника №2/2014

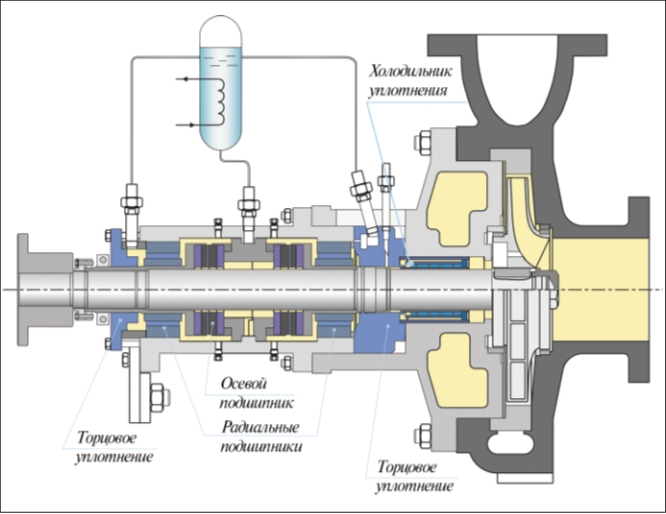

Опыт работы ООО «НПЦ «АНОД» (г. Нижний Новгород) на рынке торцовых уплотнений показал, что наиболее уязвимыми узлами насосов являются опорно-уплотнительные системы. С целью решения проблем, связанных с недостатками в работе этих двух систем, был разработан БПУ – блок подшипниковый уплотнительный, объединяющий в одном корпусе как опорную, так и уплотнительную системы. Упрощенно конструкция выглядит как разделенное двойное торцовое уплотнение, между уплотнительными ступенями которого помещены два упорных и два радиальных подшипника скольжения (рис. 1).

Большинство крупных насосов, компрессоров, герметичных насосов работают на подшипниках скольжения, так как по сравнению с подшипниками качения они обладают большей несущей способностью и возможностью демпфировать колебания вала.

Конструктивное использование в составе БПУ подшипников скольжения совместно с торцовыми уплотнениями дает ряд дополнительных преимуществ опорно-уплотнительной системе:

- отсутствие специальной системы смазки, что позволяет задействовать имеющуюся систему обеспечения работоспособности торцового уплотнения;

- расположение подшипника в непосредственной близости от торцового уплотнения, что создает благоприятное рабочее состояние в отношении вибрации;

- возможность использования в качестве пар трения в подшипниках и торцовых уплотнениях одних и тех же материалов с максимально высокими ресурсными свойствами.

В качестве материалов пар трения в подшипниках скольжения используются в различных комбинациях современные износостойкие материалы: карбид кремния, силицированный графит, углеграфит, карбид вольфрама.

Блок БПУ изготавливается как по двойной схеме, так и по схеме одинарного торцового уплотнения (ТУ).

Возможной схемы с защитной ступенью (при работе на перекачиваемой среде). Затворная жидкость смазывает и охлаждает подшипники и ТУ. Для охлаждения затворной жидкости по двойной схеме используется бачок затворной жидкости – аналогично тому, как это делается в торцовом уплотнении.

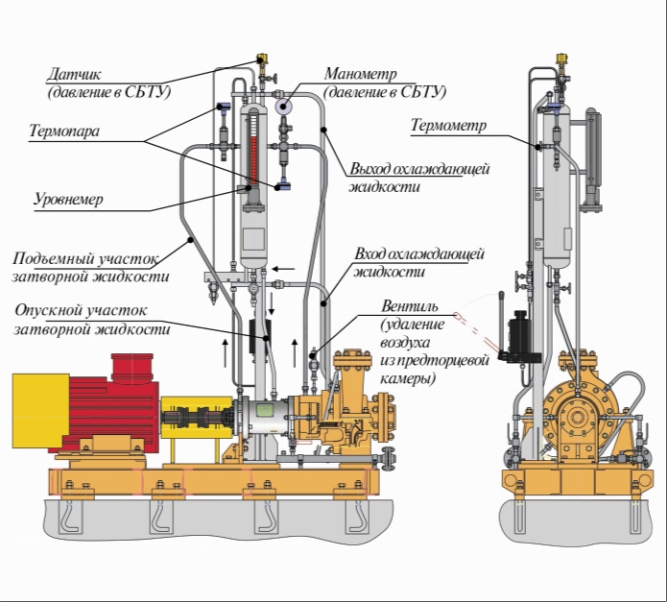

С БПУ предлагается минимальный необходимый комплект приборов КИПиА, а также стойка и система затворной жидкости; для схемы с использованием двойного ТУ – еще и баллон с азотом и редуктор (рис. 2). Поставляется БПУ в максимальной монтажной готовности, монтаж и крепление выполняются на существующие посадочные места.

Применение БПУ возможно практически во всех насосах любой марки. В настоящее время имеется большой опыт работы с предприятиями разных отраслей промышленности.

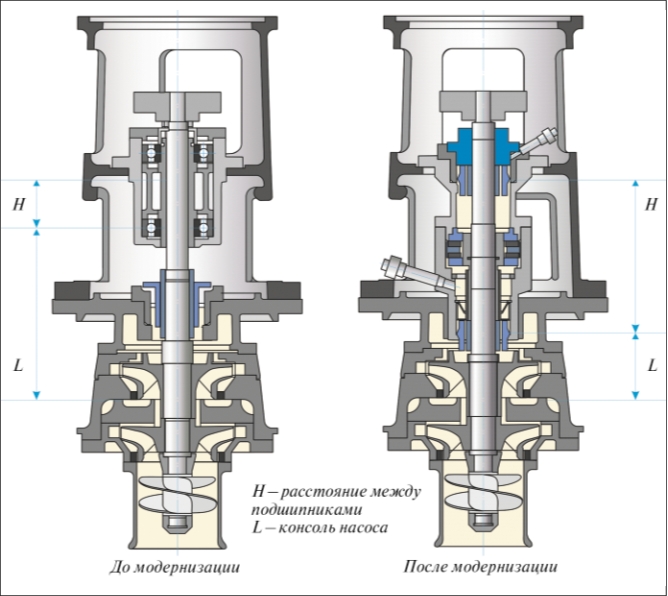

Исторически сложилось, что первые БПУ были созданы для конденсатного насоса КСВ 125/140 – это один из самых успешных проектов (рис. 3).

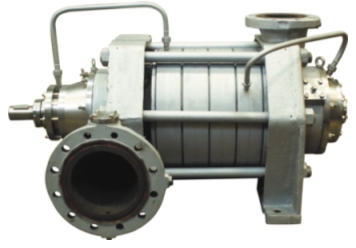

Именно с данного проекта началось широкое применение БПУ в энергетике. По этому принципу были разработаны БПУ к насосам КСВ 200/130, КСВ 320/160, а затем – к горизонтальным конденсатным насосам КС125/140, КС 50/55, КС 80-155. Запоминающимся насосом стал Worthington 4НЕ2 (рис. 4). Для этого насоса сделан БПУ с выносными холодильниками, работающий на перекачиваемой среде.

питательный насос фирмы Worthington

Каждый конкретный случай модернизации насоса характеризуется оригинальным инженерным подходом и продуманными решениями.

насос ХБ 160-210

Так, работая с предприятиями химического комплекса, специалисты компании решили проблему, связанную с работой насоса ХБ 160/210 (продукт – водный раствор до 55% аммиака). Проблема эксплуатации универсальная: пропуск среды – штраф за нарушение экологии, набрызг на подшипник и последующий выход его из строя. Для устранения данной проблемы были разработаны и изготовлены БПУ, работающие на перекачиваемой среде (рис. 5).

Более того, в процессе модернизации этого насоса отказались от разгрузочного барабана. Осевое усилие компенсируется гидравлической разгрузкой запатентованной конструкции при помощи торцового уплотнения. В результате был поднят КПД насоса, а также исключена «паразитная» внутренняя протечка.

насос Х 80-50-200-К

Разработаны БПУ к насосам типа АХ. В ООО «ЛУКОЙЛ-Нижегороднефтеоргсинтез» на позиции перекачивания щелочи эксплуатируются насосы Х 80-50-200-К (производитель – ОАО «Эна») с установленными БПУ (рис. 6).

Насос Х 150-125-315-К свердловского насосного завода (рис. 7) с БПУ перекачивает химически обессоленную воду на одной из ТЭЦ страны. БПУ также устанавливался на насосы серии ЦГ. Например, существуют исполненные проекты БПУ к насосам ЦГ 50/50 (перекачиваемый продукт – дихлорэтан), ЦГ 25-80 (перекачиваемый продукт – бензин) (рис. 8).

Кроме того, имеется огромный опыт в создании БПУ для нефтеперерабатывающих и нефтехимических предприятий. Одними из первых модернизации подверглись наиболее распространенные насосы НК и НКВ (рис. 9). В настоящее время разработаны типоразмеры блоков практически на всю линейку насосов с приводной мощностью 10…800 кВт. На сегодня пробег одного из первых насосов НКВ600/320 с блоком БПУ составил более 52 000 ч.

типа НК

Большая группа насосов, встречающаяся на всех производствах, – герметичные насосы. На практике герметичные насосы зачастую работают в условиях, где по требованиям безопасности допускается применение насоса с двойным торцовым уплотнением. Недостатками герметичных насосов являются относительно низкий КПД (в сравнении с классическими центробежными насосами), повышенные требования к чистоте перекачиваемой среды, недопустимость «прохватов» в работе, затрудненный ремонт в условиях эксплуатации. Такие же проблемы и у герметичных насосов с магнитной муфтой. НПЦ «АНОД», используя БПУ, успешно производит модернизацию данных типов насосов. При модернизации существующая проточная часть насоса (корпус и рабочее колесо) агрегатируется с блоком БПУ, бачком СБТУ, муфтой и электродвигателем. В результате получается новый модернизированный насосный агрегат.

Примеры таких модернизированных насосов:

- насос ЦГ – перекачивание дихлорэтана;

- насос Klaus Union – перекачивание винилхлорида;

- насос HMD – перекачивание теплоносителя (бензин с толуолом);

- насос HMD (рис. 10) – перекачивание мазута температурой 360°С.

Первые модернизированные насосы уже несколько лет проработали без ремонтов. Кроме того, зафиксирован такой факт: насос HMD с магнитной муфтой в номинальном режиме требовал мощности 120 кВт, а с блоком БПУ – только 97 кВт.

Итак, причины, по которым мы рекомендуем в составе насосов применять БПУ:

- многократно увеличенный межремонтный пробег;

- более надежная работа оборудования (уменьшена консоль вала и увеличена жесткость по сравнению с таким же насосом традиционного исполнения);

- наличие лишь одной совместной системы обеспечения работоспособности ТУ и БПУ (отсутствие масляной системы смазки подшипников);

- пониженные уровни вибрации;

- применение самых современных износостойких материалов;

- подшипники скольжения, способные работать практически на любой среде;

- непосредственный контроль температуры смазки;

- отсутствие дорогостоящей системы контроля ударных импульсов;

- возможность диагностирования состояния проточной части по величине и направлению осевой силы.

Специалисты НПЦ «АНОД» открыты для рассмотрения проблем с динамическим оборудованием и готовы разработать и поставить насосные агрегаты с БПУ с требуемыми параметрами.