Автор: A.A. Малец (ALSTOM Power Sp. z o.o.).

Опубликовано в журнале Химическая техника №5/2014

В планах ремонтов линии производства аммиака в ОАО «Минеральные удобрения» (г. Пермь) предусмотрена (кроме выполнения стандартного ремонта технологического оборудования нескольких цехов) широкая модернизация оборудования с целью увеличения объема выпуска аммиака до 1 700 т/сут.

Среди прочего предусмотрено модернизировать установку осушки синтез-газа, установку конденсации газообразного аммиака, а также реконструировать воздушный компрессор и приводную турбину, компрессор синтез-газа и приводную турбину.

Исполнителями этой задачи были выбраны ОАО «Профиль» и ре- монтное производство ПМУ – для выполнения ремонтов и монтажных работ, а также НПФ «Энтехмаш» и Alstom Power Sp. z o.o. – для выполнения модернизации динамического оборудования.

Продолжительность планового остановочного капитального ремон- та составляла 30 дней.

В объем задач Alstom вошла модернизация двух турбин для привода компрессоров поз. 103JT и поз. 101JT.

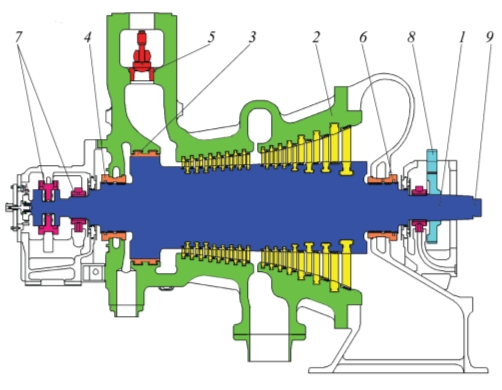

Целью модернизации турбины для привода компрессора поз. 103JT было обеспечение параметров турбины, отвечающих характеристикам компрессора, модернизированного НПФ «Энтехмаш». Объем поставок и модернизации представлен на рис. 1.

1 – облопаченный ротор; 2 – облопаченная обойма ЧВД; 3 – облопаченная обойма ЧНД; 4 – сопловой аппарат ЧВД; 5 – комплектное сальниковое уплотнение разгрузочного поршня (корпус, кольца, ленточные пружины, штифты); 6 – комплектное переднее сальниковое уплотнение ЧВД;

7 – комплектное серединное сальниковое уплотнение ЧВД–ЧНД;

8 – комплектное заднее сальниковое уплотнение ЧНД; 9а – зубчатое колесо для привода механического регулятора оборотов; 9б – зубчатое колесо валоповоротного устройства; 10 – комплектный опорно-упорный подшипник (поставка – фирма «ТРИЗ»); 11 – комплектный опорный подшипник (поставка ТРИЗ); 12а, 12б – передняя и задняя полумуфты (поставка – фирма «ТРИЗ»)

Здесь применено проверенное техническое решение Alstom, которое уже было внедрено на заводах группы «Уралхим» в Кирово-Чепецке и Березниках, а также на других предприятиях по производству минеральных удобрений в России и в Украине.

Номинальные рабочие параметры турбины 103JT

Давление МПа:

острого пара перед стопорным клапаном p0, 10,2

пара в отборе pex 4,1

Разрежение на выхлопе турбины pk, мм. РТ .ст 400

Температура острого пара перед стопорным клапаном t0, °С 481

Массовый расход пара, т/ч:

острого, m0 358,1

по измерениям 354,8

в отборе mex 300

в конденсатор с воздушным охлаждением 52,8

Мощность N, МВт 26,5

Частота вращения n, об/мин 10 700

Представленные данные указывают на выполнение требуемых параметров и достижение дополнительного эффекта в виде экономии свежего пара P100 ~16 т/ч.

Цель данной статьи – предоставить читателям информацию о типичной модернизации турбины 101JT.

Заказчик поставил перед компанией Alstom следующие технические задачи:

- увеличить мощность турбины до значения, отвечающего требованиям модернизированного компрессора поз. 101J, с целью обеспечения выпуска аммиака ~1750 т/сут (на практике это означает увеличение максимальной мощности, согласно требованиям стандартов API612, до 14,8 МВт при номинальной мощности 12,3 МВт при частоте вращения 5 200 об/мин);

- приспособить турбину для целей отбора пара на теплофикацию в объеме 20 т/ч с давлением 0,45 МПа;

- модернизировать регулирование турбины путем установки электрогидравлической системы регулирования с автоматикой пуска турбины от существующей РСУ Ovatio

- блока компании Emerson;

- использовать в процессе модернизации элементы турбины 101GT линии производства карбамида (валоповоротное устройство, выходной корпус, передняя стойка).

На рис. 2 представлен осевой разрез модернизированной турбины 101JT.

Номинальные рабочие параметры турбины 101JT

Давление МПа:

острого пара перед стопорным клапаном p0, 4

пара в отборе pex 0,45

Разрежение на выхлопе турбины pk, мм.рт.ст 465

Температура острого пара перед стопорным клапаном t0 °С 371

Массовый расход пара, т/ч:

острого, m0 82,1

в отборе mex 20 в конденсатор с воздушным охлаждением 61,7

Мощность N, МВт 2,3

Частота вращения n, об/мин 5 200

Максимальные рабочие параметры турбины 101JT

| Отбор 20 т/ч | Отбор 10 т/ч | Отбор 0 | |

| Давление МПа: | |||

| острого пара перед стопорным клапаном p0, | 4 | 4 | 4 |

| пара в отборе pex | 0,45 | 0,45 | 0,45 |

| Разрежение на выхлопе | |||

| турбины pk, мм.рт.ст | 400 | 400 | 400 |

| Температура пара перед

стопорным клапаном t0 °С |

371 | 371 | 371 |

| Массовый расход пара, т/ч: | |||

| острого, m0 | 96,4 | 91,8 | 86,6 |

| в отборе mex | 20 | 10 | 0 |

| в конденсатор

с воздушным охлаждением |

75,9 | 81,2 | 86,1 |

| Мощность N, МВт | 14,8 | 14,8 | 14,8 |

| Частота вращения n, об/мин | 5 200 | 5 200 | 5 200 |

Конструкторы Alstom предложили на основе ноу-хау и опыта в области конструирования теплофикационных турбин современное решение турбины, основанное на реактивной технике строительства турбин с использованием профилей серии 8000, характеризующихся наиболее высоким КПД.

Одновременно были устранены слабые стороны турбины оригинальной конструкции (невозможность повышения мощности, коррозия лабиринтных уплотнений) благодаря применению проверенных в других турбинах узлов, разработанных Alstom.

Лопаточный аппарат

Применен лопаточный аппарат с 15 реактивными ступенями 8000, полностью оснащенный бандажами и разделенный на две группы ступеней с отбором пара с давлением 0,45 МПа.

На рис. 3 представлены лопатки – роторная и стационарная, изготовленная интегрально с бандажом. Такое решение обеспечивает возможность скручивания пера роторных и направляющих лопаток во время монтажа с целью устранения I формы собственных колебаний лопаток во всем диапазоне частоты вращения. Хвостовики лопаток трех первых рядов усилены и устранена регулирующая ступень. Таким образом, благодаря устранению явления резонанса достигнута надежность лопаточного аппарата.

С термодинамической точки зрения такой лопаточный аппарат обладает наиболее высоким КПД.

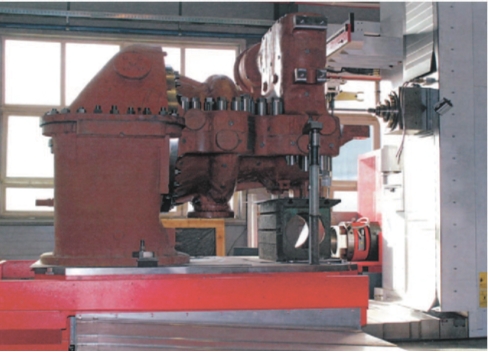

Ротор турбины

На рис. 4 показан ротор во время его установки в корпус. Ротор имеет 15 ступеней предварительно скрученных лопаток типа HDT и RDT, разгрузочный поршень и концевые уплотнения лабиринтного типа. Уплотнительные усики изготовлены из коррозионно-стойкой ленты толщиной 0,5 мм (толщина концов – 0,2 мм), что обеспечивает безопасную работу с относительно небольшими радиальными зазорами. На роторе установлен защитный механизм автоматического выключения, являющийся тройной защитой от превышения скорости, кроме защит в цифровом регуляторе. Сохранены стандартные опоры ротора на двух новых опорных подшипниках при неизменном расстоянии между ними и немного увеличенных диаметрах из-за увеличенной массы ротора. Опорные и опорно-упорные подшипники являются подшипниками демпферного типа конструкции компании «ТРИЗ» (г. Сумы, Украина).

На переднем конце ротора установлено импульсное колесо для подсчета числа оборотов датчиками, а на заднем конце – новые шестерни, приводимые во вращение валоповоротным устройством.

Ротор был динамически сбалансирован на балансировочном стенде завода Alstom в Бельгии с проведением в течение 5 мин проверки на так называемую сверхскорость (6 680 об./мин). Установлено, что колебания вала в месте расположения подшипников не превышали 10 мкм п-п (полный размах амплитуды) во всем диапазоне рабочей частоты вращения. Определено, что действительная критическая частота вращения ротора составляет ~4 500 об/мин.

Корпус турбины

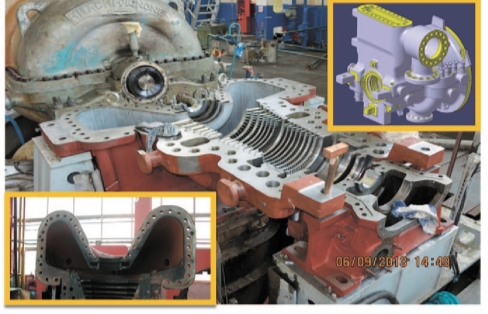

На рис. 5 представлен корпус во время монтажа.

В облопаченной части корпус выполнен в виде новой отливки и приспособлен для установки в нем запроектированного лопаточного аппарата с увеличенным диаметром хвостовиков. В выходной части он соединен с корпусом турбины 101GT. Предварительный монтаж проведен в производственном цехе НПФ «Энтехмаш», как показано на рис. 6. Очень важной и ответственной операцией была подгонка «старой» выходной части из турбины 101GT с новой (производства Alstom) для обеспечения герметичности горизонтального и вертикального разъемов корпуса.

Одновременно сохранены неизменными соединения паропроводов и маслопроводов турбины. В передней части корпуса использована его опора на переднюю стойку турбины 101GT. Новая облопаченная часть корпуса прошла гидравлические испытания на повышенное давление во время процесса его изготовления на заводе Alstom в г. Эльблонге (Польша).

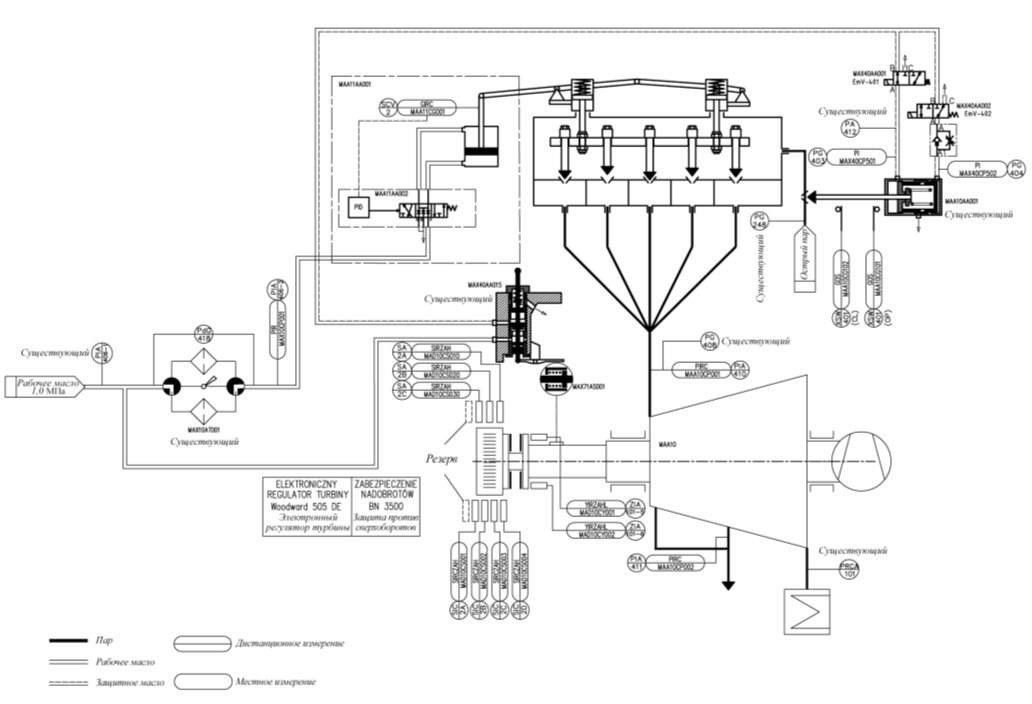

Система регулирования

Схема модернизированной системы регулирования представлена на рис. 7. По требованию заказчика при модернизации использован цифровой регулятор производства Woodward тип 505DE резервированный, запрограммированный специалистами Alstom в соответствии с требованиями стандартов Alstom, требованиями к конструкции турбины и прочими требованиями, вытекающими из эксплуатации воздушного компрессора.

В объем поставки входит также сервомотор регулирующих клапанов производства Voith (по желанию заказчика), датчики давления и частоты вращения, электромагнитные клапаны.

Защита от сверхскорости реализована на базе системы Bently Nevada (B N 3500). В системе регулирования предусмотрены местные измерения давления и диагностические точки замеров.

Система регулирования предназначена также для автоматического пуска турбины согласно соответствующей кривой пуска от работы на валоповоротном устройстве.

Не вносились изменения в систему снабжения маслом, не изменены расход и давление масла; выполнена только замена патронов фильтров для фильтрации масла.

Для получения необходимой герметичности регулирующих клапанов проведена замена диффузоров и клапанов.

Цифровой регулятор и сервомотор регулирующих клапанов были протестированы на заводском испытательном стенде в г. Эльблонге.

Не вводились изменения в сервомотор стопорного клапана со стопорным клапаном, в крышку коробки

Химическая техника регулирующих клапанов, электрогидравлический клапан автоматического выключения и золотник автомата безопасности.

Описанная модернизация системы регулирования обеспечивает требуемую точность регулирования частоты вращения ±1 об/мин. Регулирование отбора пара на теплофикацию выполнено вне регулятора турбины.

На рис. 8 представлены собранные элементы системы регулирования. Элементы, расположенные в зоне компрессии, изготовлены в исполнении Ex.

В соответствии с требованиями стандартов API 612, ГОСТ и техническими требованиями Таможенного Союза система регулирования турбины 101JT получила сертификат безопасности эксплуатации низковольтного оборудования и безопасности работы в потенциально взрывоопасных средах.

Гарантийные испытания

С 30 сентября до 2 октября 2013 г. непосредственно после пуска турбины проведены испытания ее работы.

Были проведены три серии измерений по ранее согласованной методике. Усредненные результаты подтвердили достижение гарантированных показателей.

Результаты гарантийных испытаний турбины и компрессора

Гарантированный массовый расход острого пара m0w, т/ч 82,1

Измеренный средний массовый расход острого пара m0а, т/ч 78,8

Гарантированная мощность при массовом расходе острого пара 82,1 т/ч Nelw, МВт 12,3

Выполнение гарантии m0a ≤ m0w = 82,1

Представленная модернизация турбины 101JT является хорошим примером для следующих модернизаций, целью которых является повышение объемов выпуска аммиака до 2 000 т/сут, а также для модернизации турбины поз. 105JT.

Турбина прошла обязательную сертификацию в РФ с получением сертификата, подтверждающего выполнение необходимых требований.