Авторы: А.И. Швиндин, С.Н. Кацов (ООО «СМЗ»), Ю.Г. Кухто (ОАО «Полоцктранснефть «Дружба»).

Опубликовано в журнале Химическая техника №3/2018

За последние 5 лет многие американские и европейские насосные компании пытаются осветить решение проблем в определении стоимости срока службы насосного оборудования различных насосных систем. Такие действия вызваны многими причинами. Во-первых, по статистическим данным насосные системы потребляют почти 20% всей производимой в мире электроэнергии (в отдельных промышленных отраслях эта цифра возрастает до 50%). Во-вторых, маркетинговые исследования многих компаний указывают, что спрос на насосы будет увеличиваться на ~5 % ежегодно в течение ближайших нескольких лет. Как результат – огромное количество насосов потребуется для установки в новых системах и еще большее количество потребуется для замены существующих морально и физически устаревших или не соответствующим требуемым параметрам при реконструкции установок. В-третьих, насос как самостоятельный объект в системе отличается низкими инвестиционными затратами, однако решительным образом влияет на работоспособность и экономическую эффективность системы. Уже сформировалось мнение, что стоимость первоначальных капиталовложений при приобретении оптимальной насосной системы не будет иметь решающее значение. Решающим фактором станет стоимость срока службы системы – ССС. На основании исследований американского Института гидравлики (Hydroulik Institute – HI) и Europump [1] в ССС превалируют затраты на потребляемую электроэнергию.

Проблема энергосбережения является сложнейшей задачей во всех отраслях. Специалисты Управляющей компании «Группа ГМС» (Москва) на примере магистрального нефтепровода «Восточная Сибирь – Тихий Океан» (ВСТО 1 и ВСТО 2) ОАО «АК «ТРАНСНЕФТЬ», где единичная мощность некоторых магистральных насосов достигает 12 500 кВт, выполнила ряд расчетов стоимости жизненного цикла насосной установки нефтепровода [2].

Показано, что для среднего по мощности применяемого магистрального насоса затраты на потребление электроэнергии достигают 45% общей суммы затрат. В работе приведены и рекомендации по снижению энергопотребления насосами за счет оптимизации компоновки насосов в установке, повышению их КПД, улучшению кавитационных характеристик и применению сменных проточных частей для работы на недогрузочных режимах.

Одним из известных способов экономичного изменения параметров насосов является изменение частоты вращения его привода. Из устройств для такого регулирования наиболее экономичными и надежными зарекомендовали себя преобразователи частоты (ПЧ) различных исполнений с современной электроникой и гидродинамические муфты. Применение таких устройств с асинхронными электродвигателями позволяет добиться:

- экономии потребляемой электроэнергии до 40 %;

- обеспечения плавного пуска электродвигателя;

- увеличения срока службы силовых электродвигателей;

- сокращения расходов на обслуживание;

- удобства управления и диагностики.

Установка дополнительных датчиков в определенных местах оборудования и системы позволяет автоматизировать управление работой насосов. Несмотря на то, что цена только регулятора частоты немалая, экономическая выгода от его применения несомненна. Имеются сведения, что средства, вложенные в ПЧ, окупаются в течение 1,5–2 лет, а в дальнейшем он приносит чистую прибыль.

Но не все так просто, необходимо решить много проблемных технических и экономических вопросов, поэтому принятие решения о приобретении регулятора частоты для какого-то насоса или группы насосов требует обстоятельного экономического обоснования.

В ПАО «Институт транспорта нефти» (Киев) разработан проект нового магистрального нефтепродуктопровода (МНПП) «Полоцктранснефть «Дружба», позволяющего транспортировать нефтепродукты (дизельное топливо, автомобильный бензин) непосредственно с НПЗ ОАО «НАФТАН» (Республика Беларусь). Особенностью запроектированного МНПП является то, что насосное оборудование с оптимальными параметрами должно обеспечивать объемы перекачивания на всех стадиях его строительства. По проекту насосная станция должна быть оснащена тремя насосными агрегатами – двумя рабочими и одним резервным. Максимальное давление на выходе насосных станций – 7,4 МПа – обеспечивается режимом последовательной работы двух насосных агрегатов. При таких условиях три насосных агрегата в насосной станции могут работать и параллельно, и последовательно. Режимы работы агрегатов:

| Режим | 1-й пусковой | 2-й пусковой | 7-й пусковой |

| Производительность, м3/ч | 160/160 | 155/176 | 222/222/260 |

| Напор, м | 515/500 | 900/1000 | 900/770/1000 |

| Перекачиваемая

среда |

ДТ/АБ | ДТ/АБ | ДТ/АБ/(ДТ/АБ) |

Исходя из общего требования снижения стоимости срока службы насосной станции, проектантом были поставлены жесткие требования к конструкции насосных агрегатов, к величине их установленной мощности и к вспомогательным системам. Особенности эксплуатационных требований к этим насосным агрегатам

1. Последовательная работа двух рабочих насосных агрегатов, при этом каждый из трех агрегатов может быть, как рабочим, так и резервным по технологическому регламенту насосной станции. Вследствие этого уплотнение вала каждого насоса должно быть выбрано на максимально возможное давление в магистрали;

2. В отличие от существующих насосных станций МНПП в проектируемой насосной не предусмотрено наличие охлаждающей жидкости.

3. В отличие от существующих насосных станций МНПП с серийными насосными агрегатами АНМ 250-475 с одной маслоустановкой на три насосных агрегата в проектируемой насосной маслоустановка не предусмотрена;

4. Приводные электродвигатели должны иметь исполнение под систему частотного регулирования, применение которой планируется на последующих этапах эксплуатации. Обеспечение требуемых режимов работы МНПП будет более экономичным при частотном регулировании подачи магистральных насосов. Но это требование ставит жесткие условия к характеристикам магистрального насоса и его КПД, так как при применении ПЧ приводной электродвигатель должен выбираться с 10–15%-ным запасом от максимальной потребляемой мощности. А проектом предусмотрена мощность приводных электродвигателей не более 400 кВт, тогда как серийные магистральные насосы типа НМ 250-475 комплектуются электродвигателями мощностью 500 кВт.

Для обеспечения требуемых параметров ООО «СМЗ» создал и поставил на насосную станцию три насосных агрегата АНДМс 250-480 с приводными электродвигателями мощностью 400 кВт. Поставленные насосы относятся к новому поколению нефтяных насосов, разработанных в ООО «СМЗ» по предложению Ассоциации нефтепереработчиков и нефтехимиков (Москва) в соответствии с требованиями действующих отечественных нормативных документов и международных стандартов ISO 13709:2003/API 610 и ISO 21049:2009/API 682 [3–5].

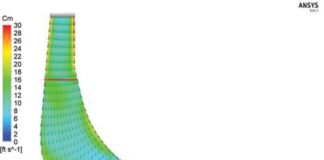

Их особенности в условиях насосной станции МНПП: 1. Так как каждый насосный агрегат может работать в режиме последовательной работы, уплотнения валов насосов производства ЗАО «ТРЭМ-инжиниринг» выбраны из расчета максимального давления в магистрали; 2. В связи с тем, что по проекту в насосной станции не предусмотрена маслосистема, роторы насосов оснащены опорными подшипниками скольжения с кольцевой картерной смазкой; 3. В связи с тем, что по проекту в насосной станции не предусмотрено наличие охлаждающей жидкости, охлаждение термосифонных бачков уплотнительных комплексов осуществляется перекачиваемой средой, а корпусов подшипниковых узлов – воздушное; 4. По сравнению с серийными насосными агрегатами АНМ 250-475 увеличена энергоэффективность и улучшены вибродинамические характеристики за счет применения оптимизированной проточной части насоса.

В декабре 2017 г. на МНПП проведены гидроиспытания и пробные пуски насосных агрегатов, а в мае 2017 г. магистральный нефтепродуктопровод ОАО «Полоцктранснефть «Дружба» введен в промышленную эксплуатацию. Все эксплуатационные характеристики насосных агрегатов соответствуют паспортным. На рис. 1 приведен насосный агрегат на испытательном стенде ООО «СМЗ», на рис. 2, 3 – насосная станция МНПП и ее комплектующее насосное оборудование в работе.

Список литературы

- Guide of Europump and Hydraulic Institute (USA). Pump Life Cycle Costs: A Guide to LCC Analysis for Humhing Systems.

- К вопросу о выборе насосного оборудования для трубопроводного транспорта нефти//Насосы и оборудование. 2014. №6.

- Нефтяные магистральные насосы нового поколения//Насосы и оборудование. 2015. №6.

- Насосное оборудование для нефтеперерабатывающей и нефтехимической промышленностей. Каталог выпускаемой продукции ООО «СМЗ». Ч. II. Сумы, 2008. 44 с.

- Швиндин А.И. Центробежные насосы для нефтеперерабатывающих и нефтехимических производств. М.: ООО «НТЦ при Совете главных механиков», 2012. 152 с.