Автор: C. Брэдшоу, Г.А. Амусьев (ITT Goulds Pumps).

Опубликовано в журнале Химическая техника №12/2014

При подборе насосов по технической спецификации помимо задания требуемого расхода, напора, параметров перекачиваемой среды, давления на входе и других исходных параметров, определяемых системой, существует ряд дополнительных требований и ограничений, иногда предъявляемых проектной организацией либо заказчиком к производителю насоса. До определенного времени такие требования не часто использовались в российской практике, хотя давно применялись во всем мире. С вовлечением западных лицензиаров в процесс проектирования российских промышленных объектов, особенно в нефтяной отрасли, эти требования периодически стали появляться и в российских спецификациях. Речь идет о таких параметрах, как ограничение крутизны наклона кривой насоса, расположение рабочей точки на кривой относительно оптимума КПД (номинальная подача) и задание максимально допустимого кавитационного коэффициента быстроходности Nss или «SuctionSpecific Speed». В российской практике насосостроения этот параметр имеет обозначение С. Рассмотрим его подробнее, а также поговорим еще об одном параметре – коэффициенте быстроходности Ns.

Коэффициент быстроходности

Коэффициент быстроходности Ns используют для проектирования насосов с применением законов подобия. Он определяет геометрию рабочего колеса (РК) и в российской школе насосостроения его рассчитывают по формуле

где n – частота вращения, об/мин; Q – подача в точке оптимального КПД при максимальном диаметре рабочего колеса, м3/с; H – напор РК в точке оптимального КПД, м

где n – частота вращения, об/мин; Q – подача в точке оптимального КПД при максимальном диаметре рабочего колеса, м3/с; H – напор РК в точке оптимального КПД, м

Для насосов с колесом двустороннего входа Q делится на 2. Размерность м3/с для подачи, как правило, применяется только для насосов российского производства.

Коэффициент 3,65 не имеет физического смысла, его происхождение – историческое. В американской и европейской практике насосостроения этот коэффициент отсутствует:

где n – частота вращения, об/мин; Q – подача, галл/мин (или м3/ч для метрических единиц); H – напор, фут (или м для метрических единиц).

где n – частота вращения, об/мин; Q – подача, галл/мин (или м3/ч для метрических единиц); H – напор, фут (или м для метрических единиц).

Отсюда видно, что параметр Ns для одного и того же насоса численно различается в европейской, американской и российской классификации.

Параметр можно назвать «квазибезразмерной» величиной, так как размерность все-таки существует, но физического смысла у нее нет. Коэффициентом быстроходности пользуются для сравнения различных типов РК, объединяя их по принципу геометрического и кинематического подобия, а также предварительного определения рабочих характеристик насоса. Из формулы видно, что Ns геометрически подобного насоса с подачей 1 м3/ч при напоре 1 м равен его частоте вращения.

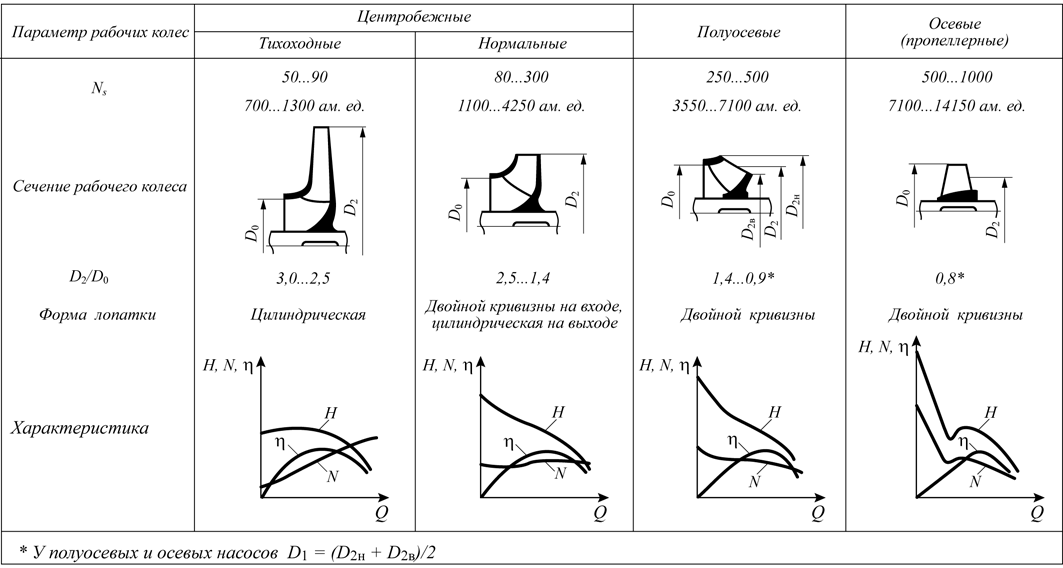

На рис. 1 показаны различные типы РК при разных значениях Ns общепринятой классификации по быстроходности [1]. Чем выше Ns, тем более быстроходным считается колесо, и тем более поток, проходящий через колесо, выпрямлен в осевом направлении и параллелен оси вращения колеса. Другими словами, с увеличениемNs отношение выходного диаметра колеса D2 к входному диаметру D1 уменьшается. Наименьшей быстроходностью обладают РК радиального типа, характеризующиеся при постоянной частоте вращения небольшими подачами и высокими напорами. Осевые РК являются наиболее быстроходными и характеризуются высокими подачами и низкими напорами.

Существует соответствие Ns и гидравлического КПД насоса и РК, а также формы кривых характеристик (расходно-напорной, мощностной и КПД).

Кавитационный коэффициент быстроходности

Кавитационный коэффициент быстроходности Nss – это параметр, аналогичный Ns, но характеризующий всасывающую способность РК. Также иногда он обозначается символом S. Он рассчитывается по формуле С.С. Руднева [2]:

где n – частота вращения, об/мин; Q – подача в точке оптимального КПД при максимальном диаметре РК, м3/ч; NPSHR – кавитационный запас насоса (РК) в точке оптимального КПД при его максимальном диаметре, м (для справки: параметр NPSHR в российских насосах обозначается как Δhкр)

где n – частота вращения, об/мин; Q – подача в точке оптимального КПД при максимальном диаметре РК, м3/ч; NPSHR – кавитационный запас насоса (РК) в точке оптимального КПД при его максимальном диаметре, м (для справки: параметр NPSHR в российских насосах обозначается как Δhкр)

Для насосов с колесом двустороннего входа подача делится на 2.

Для американских единиц измерения:

n в об/мин;

Q в галл/мин; NPSHR в футах.

Для перевода Nss в разных системах измерения можно использовать следующие соотношения: Nss (в американских единицах) = 51,64Nss (в метрических единицах при подаче в м3/ч); Nss (в американских единицах) = = 1,162Nss (в метрических единицах при подаче в м3/ч).

Чем больше Nss, тем лучше способность насоса работать при более низком давлении на входе и более низком кавитационном запасе системы NPSHA.(м).

Напомним, что для бескавитационной работы насоса необходимо, чтобы выполнялось условие NPSHA > NPSHR.

Значит чем ниже NPSHR, тем лучшими кавитационными качествами обладает насос. Из формулы (3) видно, что при уменьшении NPSHR в знаменателе Nss увеличивается.

При постоянной частоте вращения уменьшить NPSHR можно несколькими способами, например увеличением горловины колеса (входной диаметр D1) либо уменьшением толщины лопастей на входе для уменьшения стеснения потока и снижения его скорости на входе в РК.

Сегодня существуют также и другие современные способы снижения NPSHR.

Ранее было указано, что для насосов с колесом двустороннего входа в формуле подача делится пополам.

Именно поэтому кавитационный запас насоса с такимРК ниже.

Ограничения кавитационного коэффициента быстроходности Nss при подборе насоса

Иногда в спецификациях западных лицензиаров приходится встречать ограничение максимально допустимого Nss насоса, например числом 11 000 (в американских единицах) или 213 (в метрических единицах). Откуда же возникло данное ограничение и насколько оно актуально? Три основные причины этого ограничения: желание обеспечить как можно более низкий NPSHR, результаты исследования Amoco coporation 1982 г. [3], результаты исследования В.С. Лобанова и Р.Р. Росса 1985 г. [4].

Вполне объяснимо желание обеспечить как можно более низкий NPSHR. Ведь это снижает затраты на систему, можно использовать трубопроводы меньшего диаметра, ниже расположить резервуар, не требуется специально заглублять насос, чтобы обеспечить необходимый подпор.

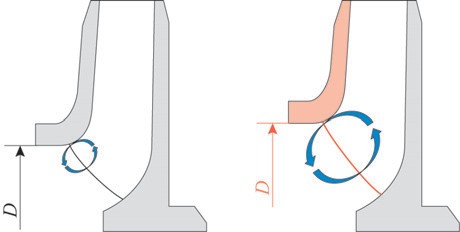

Классические методы снижения NPSHR действительно имеют ряд ограничений. В прошлом чуть ли не единственным способом снижения NPSHR являлось увеличение горловины РК. Но при чрезмерном увеличении входного диаметра увеличивается рециркуляция потока на входе (рис. 2), что приводит к снижению КПД, повышению уровня вибрации и в конечном счете – к снижению срока службы насоса

По этой причине в 1960–1980-х годах возможности профилирования РК были ограничены. Статья УорренаФрейзера (США, 1981) подняла вопрос о влиянии увеличенного входного диаметра РК на надежность насоса.

Конечных пользователей оборудования уже начал беспокоить тот факт, что снижение первоначальных затрат на насосы происходило за счет надежности и стоимости жизненного цикла агрегата. Тем не менее, серьезных исследований на этот счет пока не было опубликовано.

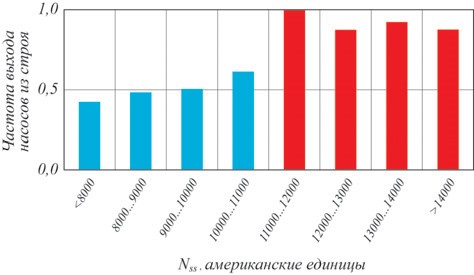

В 1982 г. ситуация изменилась. Американской компанией Amoco были опубликованы результаты испытаний более 400 насосов. Испытания проводили на протяжении 5 лет на НПЗ Amoco Corporation в Техасе (США) [3].

Испытаниям подвергались центробежные насосы с РК восьми типов различной кавитационной быстроходности при постоянной частоте вращения в широком диапазоне подач. При этом измеряли уровень вибрации насосов.

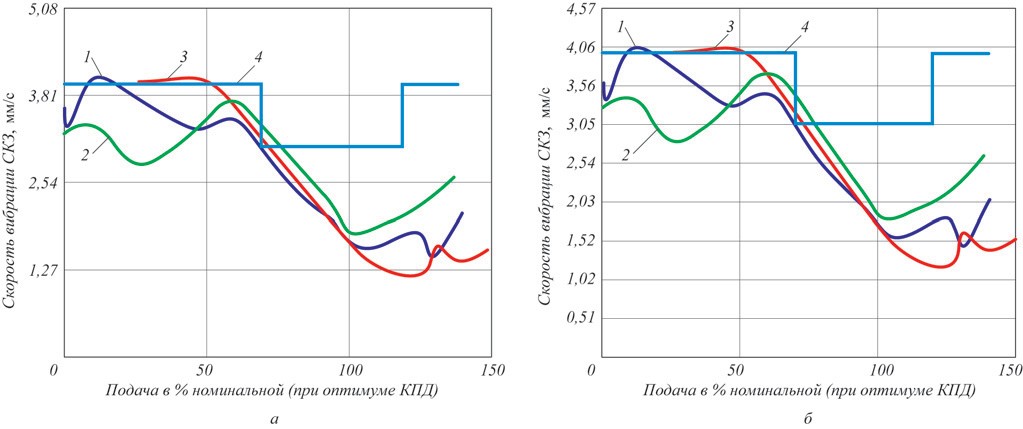

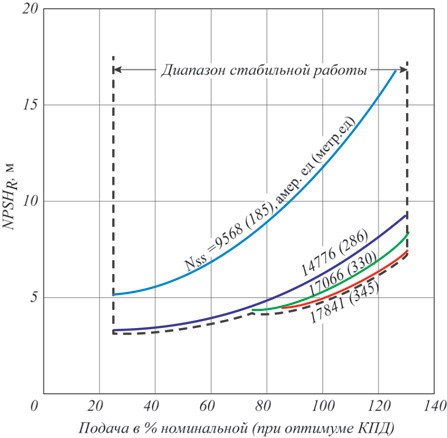

Результаты показали, что есть зависимость между надежностью насоса и кавитационным коэффициентом быстроходности (рис. 3). В частности, было отмечено, что насос с Nss = 11 000 (здесь и далее в американских единицах) можно эксплуатировать в диапазоне 65–115% подачи при максимальном КПД (номинальная подача) с приемлемым уровнем вибрации. При значении Nss = 13 000 диапазон сокращался до 80–110% от точки с максимальным КПД. Результаты этих испытаний были опубликованы, и многие конечные заказчики, а также лицензиары и проектные организации приняли значениеNss = 11 000 как некое пороговое значение, свыше которого надежность и срок службы работы насоса снижаются при работе вне допустимого диапазона.

Вывод Дж. Халлама (Amoco): «Исследование показывает, что необходимо с осторожностью подходить к вопросу выбора и покупки насосов для нефтепродуктов и водяных насосов при значениях Nss более 11 000, кроме тех случаев, когда диапазон работы насоса строго контролируется в области точки максимального КПД».

Данный вывод был подтвержден результатами испытаний консольного насоса типа OH2, 4×6-11 (100×150280) в 1985 г. В.С. Лобановым и Р.Р. Россом [4]. Было проведено исследование влияния кавитационного коэффициента быстроходности данного насоса с РК восьми типов с разными значениями Nss в диапазоне его стабильной работы. Производительность каждого варианта при частоте вращения 3560 об/мин регулировали задвижкой до тех пор, пока уровень вибрации не превышал 7,6 мм (согласно API-610).

![Рис. 4. Диапазон стабильной работы насоса в зависимости от Nss [4]](https://chemtech.ru/wp-content/uploads/2018/03/image165.jpg)

Теоретическое обоснование данного эффекта было следующее. При повышении Nss увеличивается окружная составляющая скорости частицы жидкости на входе в рабочее колесо U1 и снижается меридиональная составляющая Vm1 (угол установки лопасти уменьшается).

При уменьшении Vm1 также снижается и скоростной напор на входе в колесо V 2/2g. При снижении до значения, когда энергии жидкости не хватает на преодоление сопротивления на входе в колесо, начинается обратный ток жидкости и возникает кавитация, приводящая к разрушению рабочих органов насоса.

По этим причинам требования по ограничению Nss стали появляться в спецификациях сначала для критически важных насосов, а затем и для остальных позиций.

Значение Nss = 11 000 стало наиболее распространенным ограничением, принятым в нефтегазовой, а затем и в других отраслях промышленности.

В последующие годы различные авторы изучали данный вопрос и сообщали о снижении влияния Nss на надежность насоса [5–8].Основная мысль заключалась в том, что современные методы конструирования при прочих равных условиях позволяют использовать более высокие значения кавитационного коэффициента быстроходности, не ограничиваясь при этом увеличением горловиныРК как единственно возможным методом повышения всасывающей способности. Тем не менее, ни одна из этих работ не изменила широко распространенной точки зрения, что значение Nss = 11 000 следует использовать для оценки качества насоса.

Отметим, что за последние 30 лет не было проведено сколь-либо масштабных исследований на этот счет.

Технический прогресс не стоит на месте и возникает вопрос, насколько оправданны эти ограничения, особенно в рамках повышения надежности, снижения стоимости жизненного цикла и соответственно влияния на экологию.

Ситуация на сегодняшний день

Отметим, что наиболее требовательный сегодня стандарт по центробежным насосам – API-610 – никоим образом не ограничивает значение Nss. Эксперты в области насосостроения считают, что нельзя провести столь четкую границу применения. С одной стороны, в насосах конструкции 1960-х годов прослеживалась тенденция снижения допустимого диапазона подач при увеличении Nss. С другой стороны, необходимо помнить, что если эксплуатировать насос с Nss = 12 000 или 13 000 в зоне допустимых подач 80–110%, то надежность и срок службы не изменятся. И наоборот, если насос будет работать в слишком широком диапазоне подач, то даже ограничение Nss значением 11 000 не поможет продлить его срок службы.

Необходимо также понимать, что если есть возможность выбрать стандартный насос с Nss равным, например 12 000, либо изготовить новое РК с Nss = 10 500, и заказчик выберет второй вариант, то тому придется платить за модификацию РК. И далеко не факт что это каким-то образом увеличит ресурс насоса.

Даже на момент проведения исследования, когда эти данные были актуальны, цифра 11 000 не являлась какойто четкой границей, выше которой ресурс насоса сразу сокращался, т.е., если сравнить насосы с Nss = 10 950 и Nss = 11 050, работающие в одинаковых условиях, то нельзя утверждать, что срок службы второго насоса будет ниже. Это был лишь ориентир, показывающий общую тенденцию. Значение Nss меньше 11 000 вовсе не гарантирует отсутствие вибраций.

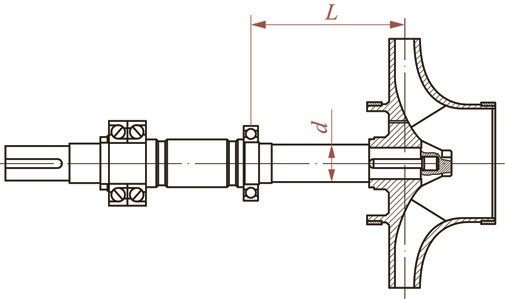

Ужесточение стандартов

Еще один фактор, влияющий на срок службы насоса, – это ужесточение стандартов. Так, в стандарте API-610 11-й редакции снижен параметр вала L/d (рис. 5), что увеличивает его жесткость и снижает допустимый прогиб в месте установки торцового уплотнения до 0,05 мм, а также уменьшает биение вала. Следовательно, также снижается и общий уровень вибрации насоса, а в результате увеличивается срок службы торцового уплотнения и всего агрегата. Той же цели служит и увеличение максимально допустимых нагрузок на фланцы (повышение прочности конструкции) в 7-й редакции API и требование об отсутствии опоры подшипниковой стойки (в 9-й редакции API). Отсутствие данной опоры переносит нагрузки на более мощные лапы насоса, смонтированные по осевой линии, тем самым обеспечивая равномерное тепловое расширение корпуса вверх и вниз от центральной оси, а также отсутствие внутренних напряжений.

При перекачивании горячих сред дополнительная опора подшипниковой стойки в насосах старой конструкции создает механическое сопротивление процессу теплового расширения корпуса, в результате чего может измениться центровка валов двигателя и насоса; кроме того, она создает дополнительные нагрузки на всю конструкцию насоса. В связи с этим в насосах, соответствующих 9-й редакции API и выше, этой стойки нет.

Таким образом, у современных насосов изначально уровень вибрации ниже, чем у насосов конструкции 40–50-летней давности. Напомним, что даже стандартAPI-610 никоим образом не ограничивает Nss при подборе насоса. Если заказчик все же настаивает на принятии некоторых ограничения по Nss, то делать это следует с учетом факторов, изложенных в данной статье.

Вычислительная гидродинамика (CFD)

Профилирование проточной части. Конструкция насосов и техника профилирования РК существенно изменились за последние пятьдесят лет. В проектировании стали применяться компьютеры и методы вычислительной гидродинамики (CFD). Они позволяют смоделировать течение жидкости в насосе, создать оптимальную геометрию проточной части и более точно рассчитать характеристики насоса до проведения испытаний. Как уже было упомянуто, в 1960-х годах основным способом снижения NPSHR было увеличение горловины РК, что приводило к рециркуляции потока жидкости на входе в колесо. Сегодня основные производители насосов, например, такие, как ITT Goulds, используют другие методы. Не так давно проводилось небольшое исследование, показавшее, что связь между Nss и уровнем вибрации не так уж велика, и что при оценке надежности насоса необходимо учитывать также и другие параметры, например коэффициент быстроходности Ns.

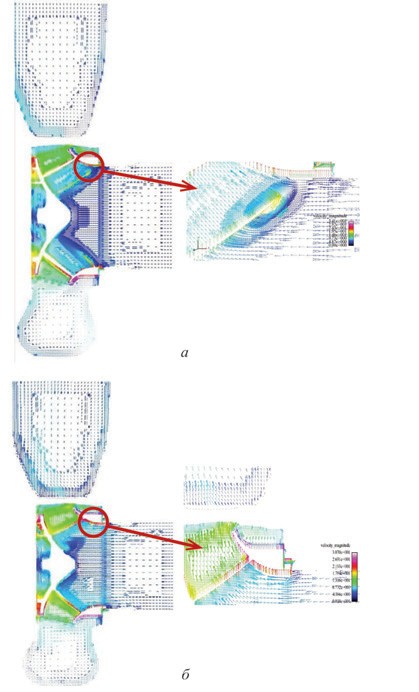

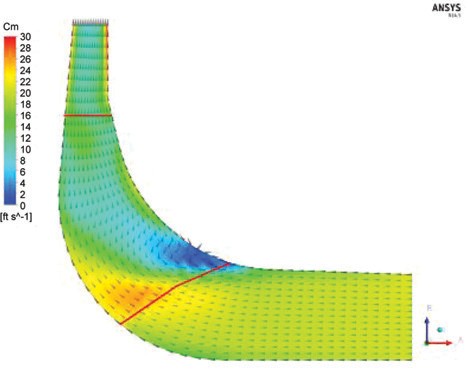

Рассмотрим пример использования вычислительной гидродинамики для модернизации насоса конструкции 1970 г. по стандарту ANSI. Значение Nss = 15 000, с рабочей точкой в 80% от номинальной подачи. Насос испытывал сильные вибрации. В результате моделирования была выявлена зона рециркуляции на всасывании, что и являлось причиной вибрации (рис. 6).

и после (б) оптимизации

Посредством оптимизации и перепрофилирования РК с помощью CFD конструкция была улучшена, изготовлено новое РК, и уровень вибрации насоса снизился (рис. 7). Проблема была устранена.

Этот пример показывает, что, применив новые методики расчета и проектирования даже к насосу классической конструкции сNss > 11 000, можно добиться улучшения стабильности работы, снижения вибрации, и в результате – увеличения межремонтного интервала и срока службы насоса.

Рассмотрим пример использования вычислительной гидродинамики для модернизации насоса конструкции 1970 г. по стандарту ANSI (Nss = 15 000, с рабочей точкой в 80% оптимума КПД). Насос испытывал сильные вибрации (рис. 6).

Посредством оптимизации и перепрофилирования РК с помощью CFD конструкция была улучшена, изготовлено новое РК, и уровень вибрации насоса снизился (рис. 7). Проблема была устранена.

Этот пример показывает, что, применив новые методики расчета и проектирования даже к насосу классической конструкции с Nss > 11 000, можно добиться улучшения стабильности работы, снижения вибрации и в результате – увеличения межремонтного интервала и срока службы насоса.

Сегодня существуют современные методики профилирования РК, позволяющие обеспечить высокий Nss, не снижая надежности насоса. Среди них:

- S-образное конформное отображение лопастей с помощью компьютерного моделирования (позволяет обеспечить заданную площадь входного сечения в колесо при сохранении минимального диаметра входа);

- снижение нагрузки на лопасти на входе в колесо (позволяет предотвратить образование зон с пониженным давлением и развитие кавитации);

- применение небольших углов атаки для улучшения NPSH при работе в режимах, отличных от оптимума КПД;

- загнутые назад лопасти (позволяют уменьшить объем зоны кавитации, зародившейся на входной кромке);

- вынесение входной кромки лопасти вперед, ближе к входу в колесо для предотвращения зарождения кавитации;

- профилирование входной кромки лопасти (форма входной кромки лопасти существенно снижает скачки давления при работе в режимах, отличных от оптимума КПД; в работе [8] показана возможность увеличения Nss путем изменения профиля входной кромки лопасти без дополнительного переразмеривания входного диаметра РК);

- 2D и 3D компьютерное моделирование течения жидкости через РК дает возможность лучше представлять распределение скоростей и давлений в проточной части насоса и добиваться оптимальных гидравлических характеристик.

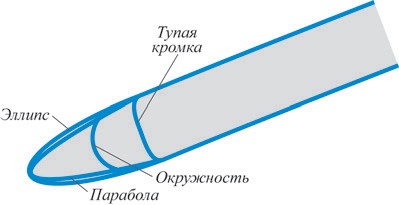

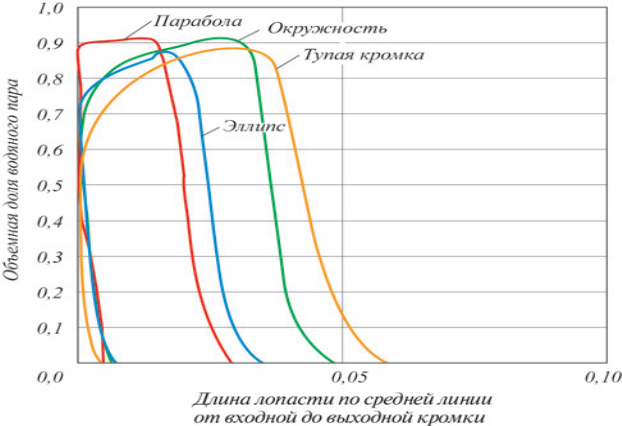

Компанией ITT Goulds было проведено исследование с применением компьютерного моделирования (CFD) режимов кавитации для четырех насосов с геометрически подобными РК и единственным различием в профиле входной кромки лопасти. Использовалось следующие профили: парабола, эллипс, окружность и тупая кромка (рис. 7). Впоследствии были проведены натурные испытания насосов, подтвердившие результаты, полученные при компьютерном моделировании. При изготовлении РК использовалось литье по выплавляемым моделям с применением стереолитографиии, быстрого прототипирования. Таким образом, обеспечивалась идентичность отливок РК

В ходе испытаний определяли кавитационный запас насосов NPSHR. Для этого давление на входе в насос понижалось до того момента, когда начиналось и достигало 3% падение напора насоса. Согласно определению именно при таком падении напора превышение давления жидкости над давлением насыщенных паров на входе в насос обозначается как NPSHR.

Параболический профиль кромки показал себя с наилучшей стороны, позволяя добиться минимальных значений NPSHR. На рис. 8 показаны результаты компьютерного моделирования длины кавитационного вихря вдоль лопасти на входе в колесо (начальный режим кавитации).

Как видно, для параболического профиля входной кромки лопасти длина кавитационного вихря минимальна, что означает снижение повреждений РК кавитационными пузырьками и больший срок службы РК.

Исследование, проведенное компанией ITT Goulds.

В 2013 г. эта компания провела тщательное исследование влияния применения современных методов конструирования на соотношение Nss и допустимого диапазона работы насосов [9].

Рассмотрим кратко суть и результаты испытаний.

В качестве модели был выбран насос, соответствующий стандарту API-610 (11 редакция), типоразмер 4×6-11 (100×150-280).

Испытательный стенд соответствовал требованиям стандарта Института Гидравлики (США) 14.6. Следует отметить, что результаты замеров вибрации на испытательных стендах всегда оказываются выше, чем в реальных условиях на предприятии, так как все конструкции, в том числе фундамент (точнее отсутствие залитого фундамента) являются временными, и энергия жидкости, передаваемая насосом, поглощается в значительно меньшей степени. На рис. 9 показана установка насоса на испытательном стенде.

Для целей данных испытаний были приняты допустимые уровни вибрации согласно API-610 (11 редакция).

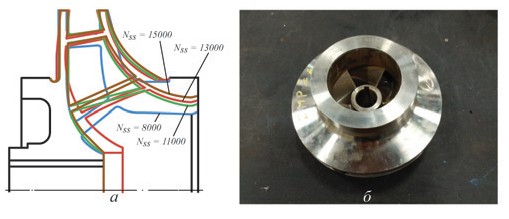

Было изготовлено четыре РК с одинаковым параметрами напора и подачи, одинаковым выходным диаметром D2 и диаметрами щелевых уплотнений (рис. 10).

Более подробно геометрические размеры рабочих колес указаны в табл. 1. Диапазон значений кавитационного коэффициента быстроходности Nss составляет 8 000… 15 000. Сохранять меридиональное геометрическое подобие колес не было возможности по причине большой разницы в Nss. На рис. 10 видно, как увеличивается диаметр горловины колеса с увеличением Nss.

Таблица 1

Параметры насоса на испытательном стенде

|

Параметр |

Рабочее колесо | |||

| РК 1 | РК 2 | РК 3 | РК 4 | |

| Nss | 8 000 | 11 000 | 13 000 | 15 000 |

| Диаметр D2

на выходе из РК, мм |

279,4 |

279,4 |

279,4 |

279,4 |

| Ширина b2

на выходе из РК, мм |

25,4 |

22,86 |

21,59 |

24,13 |

| Угол установки лопасти b2

на выходе из РК, ° |

24,0 |

26,3 |

29,0 |

27,5 |

| Диаметр D1 на входе в РК, мм |

124,5 |

134,6 |

139,7 |

147,3 |

| Угол установки лопасти b1

на входе в РК, ° |

29,0 |

13,2 |

14,7 |

11,7 |

| D1/D2 | 0,44 | 0,48 | 0,5 | 0,53 |

Профиль входной кромки лопасти был выбран параболический. Для оптимизации гидравлики были проведены вычисления на базе пакета решателя ANSYS CFX14.5, 2012. Основной целью вычислений было убедиться, что по каждому РК было достигнуто заданное значение Nss в точке оптимального КПД и при этом обеспечивалась расчетная производительность. Вдобавок CFD расчеты должны были показать процессы возникновения кавитации на входной кромке лопасти и показать возможные зоны рециркуляции. Для упрощения расчет велся по одной лопасти в режиме установившегося течения. Такая модель имеет определенные ограничения, но позволяет использовать приемлемый размер сетки (рис. 11) и получить небольшое время сходимости расчета, что очень важно ввиду достаточно большого количества вариантов проработки.

Для определения NPSHR расчетным путем было проведено большое число итераций для каждого РК при четырех рабочих подачах: 60, 80, 100 и 120% номинальной подачи. При этом использовалась модель гомогенной двухфазной среды (газ и жидкость) для симуляции процесса кавитации. При каждой из этих подач давление на входе постепенно снижалось для расчета падения напора, что фактически является симуляцией испытаний по определению NPSHR.

Далее была проведена серия вычислений для определения начала рециркуляции в рабочем колесе и проводилось сравнение с методом У. Фрейзера (1981).

На рис. 12 показан графический результат такого вычисления для колеса с Nss = 13 000.

Расчет начинался от номинальной подачи (точка максимального КПД), которая уменьшалась с шагом 5%. Результат вычислений для каждого колеса показан в табл. 2.

Таблица 2

Расчетные и фактические значения начала рециркуляции

|

Расчетный Nss |

Начало рециркуляции по Фрейзеру, % Qном* |

Начало рециркуляции по результатам CFD, % Qном* |

Начало рециркуляции по результатам испытаний, % Qном* |

|

8 000 |

48 |

~48 |

~62 |

|

11 000 |

60 |

~63 |

~65 |

|

13 000 |

66 |

~63 |

~67 |

|

15 000 |

75 |

~74 |

~64 |

|

*Qном – номинальная подача в точке максимального КПД |

|||

Видно, что подача, при которой начинается рециркуляция на всасывании, увеличивается с ростом Nss, т.е. допустимый рабочий диапазон насоса снижается.

Таблица 3

Расчетные и фактические значения NPSHR и Nss

| Перво- начальный расчетный Nss | Расчетный NPSHR при Qном*, м | Измеренный NPSHR при Qном*, м | Nss, рассчитанный по результатам испытаний |

| 8 000 | 14,6 | 11,4 | 9 568 |

| 11 000 | 9,5 | 6,4 | 14 776 |

| 13 000 | 7,6 | 5,4 | 17 066 |

| 15 000 | 6,3 | 5,0 | 17 841 |

После вычислений были проведены реальные испытания насоса согласно требованиям стандарта API-610 (11 редакция) со всеми четырьмя видами РК c замерами напора, подачи, кавитационного запаса и вибрации насоса. В табл. 3 приведены результаты испытаний NPSHR по сравнению с запроектированными значениями. Видно, что фактически полученные значения NPSHR оказались ниже, так как при проектировании намеренно не был учтен положительный эффект параболического профиля передней кромки лопастей. Фактические значения Nss оказались выше, чем запроектированные, по той же причине. Отклонения NPSHR в меньшую сторону допускаются стандартом API. Корпус насоса был оборудован датчиком давления непосредственно у входа в колесо для определения фактического начала рециркуляции (значения сравнивали с давлением перед присоединительным фланцем). Результаты замеров показали значительное отклонение от метода Фрейзера и расчета методом вычислительной гидродинамики (CFD). Учитывая значительный разброс точек замеров, данный метод показал себя недостаточно точным.

Результаты замеров общего уровня вибрации и вибрации по частоте прохождения лопастей по сравнению с допустимыми значениями по API-610 показаны на рис. 13. Можно видеть, что уровень вибрации повышается при отклонении рабочей точки от номинальной подачи (оптимум КПД).

Насос с рабочим колесом с Nss = 15 000 (фактическое значение 17 841) превысил допустимый уровень вибрации на частоте прохождения лопастей при 86% подачи от номинальной.

Насос с рабочим колесом с Nss = 13 000 (фактическое значение 17 066) превысил допустимый уровень вибрации на частоте прохождения лопастей при 76% подачи от номинальной.

Насос с рабочими колесами с Nss = 11 000 (фактическое значение 14 766) и Nss = 8 000 (фактическое значение 9 518) не превысили допустимые уровни вибрации в диапазоне от 25 до 140% от номинальной подачи.

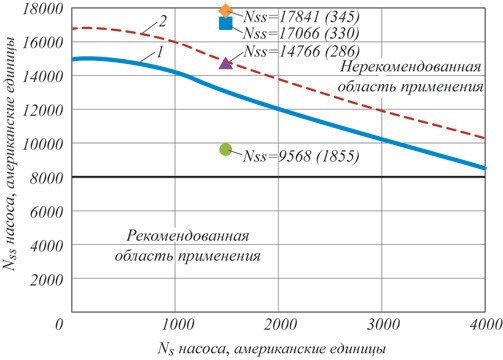

Результаты последних исследований, в том числе испытаний, проведенных компанией ITT Goulds [9], наглядно показывают, что диапазон стабильной работы насосов может быть расширен по сравнению с ограничениями, введенными в 1980-х годах. Испытанный насос с фактическим Nss = 14 776 показал приемлемые уровни вибрации. Это значение существенно выше общепринятого значения 11 000, и это является прямым сигналом для пересмотра Сигналом для пересмотра существующих сегодня ограничений по кавитационному коэффициенту быстроходности NSS. На рис. 14 показан график по результатам последних испытаний, приведенный к виду, сходному с графиком предыдущих исследований Лобанова и Росса (см. рис. 4). По сравнению с рис.4 видно, что допустимы диапазон работы насоса стал существенно шире и ограничен теперь гораздо большими значениями коэффициента быстроходности, чем обычно указывают в большинстве спецификаций.

Если заказчик хочет учесть влияние NSS на уровень вибрации при выборе нового насоса, то при составлении к нему технических требований рекомендуется учитывать планируемый диапазон работы с учетом последних исследования (см. рис. 14), а также руководствоваться значениями в зависимости от коэффициента быстроходности насоса NS (рис. 15). График на данном рисунке используется производителем насосов – компанией ITT Goulds при проектировании рабочих колес консольных насосов с прогнозируемыми и приемлемыми уровнями вибрации и стабильности работы. Линия 1 на рис. 15 показывает границу применения, используемую в настоящее время. Как уже было показано, стабильная работа и допустимый уровень вибрации могут обеспечены насосом с NS = 14 776, что существенно выше значения 11 000.

Так что в будущем с совершенствованием техники конструирования граница применения может быть еще увеличена (линия 2). Конечным пользователям насосного оборудования имеет смысл также вести собственную статистику по вибрации насосов с разным уровнем NSS, создавая аналогичные графики и новые рекомендации по допустимым значениям NSS в зависимости от NS (штриховая линия на рис. 15).

Создавая искусственного ограничение по NSS=11 000, заказчик ограничивает также и выбор типоразмеров насосов с более высоким КПД или с меньшей стоимостью. Данное ограничение могло быть актуально для насосов старой конструкции, но при использовании современных методов расчета и проектировании РК зачастую можно применять насосы с более высоким значением NSS без снижения их срока службы. При составлении технических заданий и спецификаций следует учитывать данные последних исследования и тщательно оценивать, всегда ли значение NSS=11 000 является правильным критерием выбора центробежного насоса, особенно с рабочим колесом с низким коэффициентом быстроходности NS.

Список литературы

- Башта Т.М., Руднев С.С., Некрасов Б.Б. Гидравлика, гидромашины и гидроприводы. М.: Машиностроение, 1982.

- Руднев С.С. Основы теории лопастных решеток: Учеб. пособие. М.: Изд. МВТУ, 1978.

- Hallam J.L. Centrifugal Pumps: Which Suction Specific Speeds are Acceptable?, Hydrocarbon processing, April 1982.

- Val.S. Lobanoff, Robert R. Ross. Centrifugal pumps, Design Company, Houston, TX, USA

- Stoffel, B., Jaeger, R. Experimental Investigations in Respect to the Relevance of Suction Specific Speed for the Performance and Reliability of Centrifugal Pumps//Proceedings of the 13-th International Pump Users Symposium, 1996.

- Hergt, P., Nicklas, A., Mollenkopf, G., and Brodersen, S. The Suction Performance of Centrifugal Pumps Possibilities and Limits of Improvements//Proceedings of the 13-th International Pump Users Symposium, 1996.

- Hirschberger, M., James, I., A Review of Nss Limitations – New Opportunities. Proceedings of the 25-th International Pump Users Symposium. 2009.

- Balasubramanian, R., Bradshaw, S., Sabini, E. Influence of Impeller Leading Edge Profiles on Cavitation and Suction Performance. Proceedings of the 27-th International Pump Users Symposium. 2011.

- Simon Bradshaw, Thomas Liebner, David Cowan. Influence of Impeller Suction Specific Speed On Vibration Performance//ITT Goulds, 2013.