Автор: А.П. Науменко (НПЦ «Динамика»).

Опубликовано в журнале Химическая техника №11/2015

Вибродиагностический мониторинг поршневых компрессоров (ПК) является наиболее эффективным средством безопасной эксплуатации оборудования опасных производств. В основе методики нормирования вибропараметров машин лежит экспериментально установленный факт: при нормальном функционировании машин параметры вибрации различных машин лежат ниже некоторых значений, которые можно использовать в качестве границ [1–6].

В 1964 г. Союз немецких инженеров представил стандарт VDI 2056 – одну из первых и фундаментальных разработок в области классификации уровней абсолютной вибрации (СКЗ – среднее квадратическое значение виброскорости vRMS и размах виброперемещения dP-P) корпусов поршневых машин. Эти рекомендации получили признание и впоследствии практически полностью вошли в ISO 2372 (1976 г.), принятые Международной организацией по стандартизации. Стандарты VDI 2056, ISO 2372 были развиты в ISO 10816-6:1995 (см. таблицу).

Украинский Госстандарт принял стандарт по нормам вибрации трех классов ПК ДСТУ 3162–95, который нормирует СКЗ виброускорения aRMS и виброскорости vRMS корпусов подшипников компрессора в случае жесткого крепления и на виброизоляторах, СКЗ виброскорости vRMS трубопроводов и размах вибросмещения dP-P трубопроводов.

Принятый в 2014 г. стандарт ISO 10816-8–2014 устанавливает процедуры и руководящие принципы для измерения и классификации механической вибрации узлов и систем ПК. Величины вибрации определены, прежде всего, чтобы классифицировать вибрацию систем ПК и избежать проблем усталости в узлах и системах ПК (фундамент, корпус компрессора, демпфирующие устройства, трубопроводы и вспомогательное оборудование).

Параметры измерения вибрации, используемые в стандартах

| Стандарт | Год | Критерии | Диапазон частот | Тип машин |

| VDI 2056 | 1964 | dP-P vRMS | 2,5…10 Hz

10…1000 Hz |

K, M, G, T, D, S |

| ISO 2372 | 1974 | dAMPL vRMS | 2,5…10 Hz

10…1000 Hz |

I, II, III, IV, V, VI |

| DLI Eng. Corp. | 1988 | dP-P, vAMPL, aRMS | 10…1000 Hz |

Поршневые машины |

| ISO 10816-6 | 1995 | dRMS, vRMS, aRMS | 2…1000 Hz | 1, 2, 3, 4, 5, 6, 7 |

| ISO 10816-8 | 2014 | dRMS, vRMS, aRMS | 2…1000 Hz | Поршневые компрессоры 120…1800 мин–1 |

В качестве основного параметра предлагается использовать СКЗ виброскорости vRMS (мм/с) в основном диапазоне 2…300 Гц, но для контроля всех частей компрессора рекомендуется выбирать диапазон 2…1000 Гц. На частотах ниже 10 Гц рекомендуется измерять также СКЗ виброперемещения dRMS (мм). Виброускорение aRMS (СКЗ в м/с2) рекомендуется измерять в диапазоне 2…1000 Гц.

В стандарте определено пять разновидностей точек измерения вибрации в трех взаимно перпендикулярных направлениях X, Y, Z: на корпусе ПК, крышке цилиндра, трубопроводах и буферных резервуарах (депульсаторах), болтах крепления корпуса ПК.

В стандарте прямо указывается, что приведенные руководящие принципы не предназначены для целей мониторинга состояния. Кроме того, признается, что критерии оценки имеют ограничения, связанные с невозможностью оценки влияния на параметры вибрации таких проблем, как неисправности клапанов, деталей цилиндропоршневой группы, поршневых колец и другие дефекты и неисправности внутренних узлов и деталей.

Как методологии оценки технического состояния и диагностирования, так и документы по нормированию параметров вибрации поршневых машин не учитывают, что поршневая машина, будь то ПК или двигатель внутреннего сгорания, представляет собой сложную газомеханическую систему, которая имеет три мощных и многофакторных практически статистически независимых основных источников виброакустических колебаний [2–4]: неуравновешенность движущихся и вращающихся масс, газогидродинамические процессы, соударения и трение между элементами и деталями узлов и механизмов. При этом такие параметры вибрации, как виброускорение, виброскорость, виброперемещение, имеют свойство ортогональности [1–3].

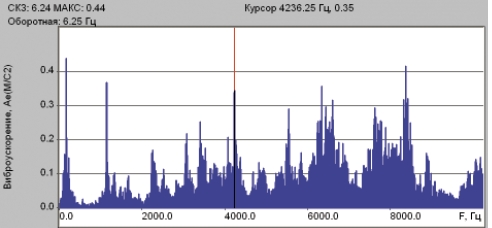

Выбор диапазонов частот измерений и анализа параметров вибрации обусловлен диапазонами частот виброакустических колебаний, несущих информацию о состоянии отдельных узлов и деталей ПК [2–6]. Так, спектр виброускорения на рис. 1, полученный с датчика, который установлен на крышке цилиндра ПК типа 4М16М-45/3555 в осевом направлении, демонстрирует, что анализ сигнала необходимо проводить в диапазоне частот до 10 кГц.

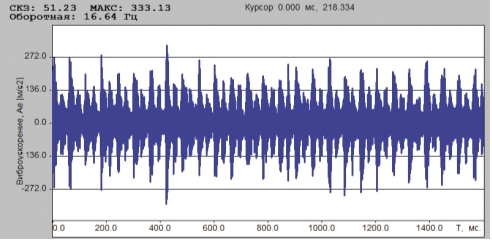

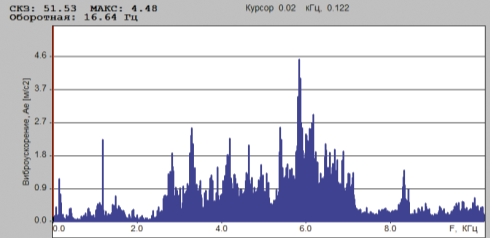

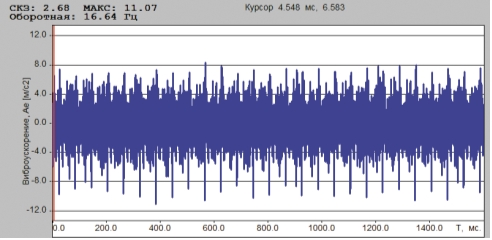

Ярким примером ограниченности указанных стандартов являются примеры, приведенные на рис. 2–4. В осевом направлении ПК типа Ariel JGT/2 СКЗ виброускорения aRMS на цилиндре в диапазоне до 10 кГц составляет 51 м/с2. Спектр виброускорения этого сигнала показывает, что энергия колебаний распределена в диапазоне частот 2500…8000 Гц. При ограничении частотного диапазона до 1000 Гц, как требуют указанные стандарты (см. таблицу), СКЗ виброускорения aRMS снижается 2,7 м/с2. Таким образом, при ограничении диапазона измеряемых частот величина вибрации снижается почти в 20 раз.

В связи с этим существующие стандарты (см. таблицу), в которых диапазон частот определен до 1000 Гц, в значительной степени ограничивают не только возможности оценки состояния отдельных узлов, но и возможности оценки опасности их состояния, что увеличивает риск пропуска отказа.

В России в 2011 г. Научно-промышленным союзом «Управление рисками, промышленная безопасность, контроль и мониторинг» (РИСКОМ) принят отраслевой стандарт СТО 03-007–11 [7], позволяющий осуществлять мониторинг состояния основных узлов ПК по параметрам вибрации. Стандарт прошел экспертизу и аттестацию в Единой системе оценки соответствия в области промышленной, экологической безопасности, безопасности в энергетике и строительстве в качестве методического документа по неразрушающему контролю.

Содержание данного документа основывается на результатах многолетних теоретических и экспериментальных исследований и более чем 20-летнем опыте эксплуатации систем диагностики и мониторинга в реальном времени более 70 ПК с электроприводом единичной мощностью 0,02…2 МВт, используемых на нефтегазохимических комплексах и производствах в России и за рубежом [1–6].

Аналогичные нормы вибрации вошли в стандарт СТО 03-002–12 «Поршневые компрессоры нефтеперерабатывающих, нефтехимических и химических предприятий.

Эксплуатация, технический надзор, ревизия, отбраковка и ремонт», подготовленный коллективом авторов ОАО «ВНИКТИ нефтехимоборудования» взамен документа «Общие технические условия на ремонт поршневых компрессоров» 1985 г.

На основе этих нормативных документов разработан и 11.11.2014 г. утвержден ГОСТ Р 56233–2014 «Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Вибрация стационарных поршневых компрессоров» с датой введения в действие 01.12.2015 г. [8].

Стандарт [8] определяет нормативы вибропараметров и предписывает их использование для организации вибромониторинга, вибродиагностики, мониторинга технического состояния и рисков эксплуатации стационарных поршневых компрессорных установок опасных производств. Согласно этому документу рекомендуется осуществлять измерение вибрации (ускорение, скорость, перемещение) всех жизненно важных узлов компрессора, включая механизмы, узлы и детали цилиндропоршневой группы, кривошипно-ползунного и кривошипношатунного механизмов, коренные подшипники, клапаны и другие, располагая датчики по направлению действия векторов вынуждающих силовых воздействий от каждого контролируемого узла.

Выбор мест установки датчиков абсолютной вибрации на цилиндре в области установки клапанов или на клапанах, на коренных подшипниках, на корпусе компрессора, над штоком поршня, а также контроль относительного перемещения штока определяется по согласованию с владельцем компрессорной установки, исходя из состояния компрессора, стабильности ведения технологического режима, состава газа и других условий.

В качестве нормируемых параметров для ПК устанавливаются:

- СКЗ виброускорения aRMS в полосе частот 10…3000 Гц;

- СКЗ виброскорости vRMS в полосе частот 10…1000 Гц;

- СКЗ виброперемещения aRMS в полосе частот 2…200 Гц;

- амплитудные значения виброускорения aAMPL в полосе частот 2…10 000 Гц;

- амплитудное значение виброперемещения dAMPL в полосе частот 2…200 Гц.

Амплитудные значения виброускорения aAMPL контролируются как за цикл работы ПК, так и в характерные моменты времени при открытии/закрытии клапанов, изменения направления основных вынуждающих силовых воздействий поршневой машины.

Нормы вибрации приведены для пяти конструктивных групп компрессоров единичной мощностью 0,02…2 МВт.

Техническое состояние компрессорной установки оценивается по наихудшему признаку – по любому из вибропараметров, достигшему наихудшего значения.

В стандарте устанавливаются четыре оценки технического состояния: «Хорошо», «Допустимо», «Требует принятия мер» – «Предупреждение», «Недопустимо» (НДП) – «Останов».

При переходе агрегата в состояние «Недопустимо», что с высокой вероятностью вызвано повреждением узла, агрегата или всей компрессорной установки, необходимо выполнить все действия по выведению компрессорной установки из этого состояния вплоть до немедленной остановки и проведения ремонта.

При переходе агрегата в состояние «Требует принятия мер» необходимо выполнить техническое обслуживание. Если это не привело агрегат в состояние «Допустимо», то необходимо планомерно вывести его в ремонт.

В исключительных случаях допускается дальнейшая эксплуатация компрессорной установки, при этом необходимо с периодичностью не реже одного раза в час контролировать изменение его вибропараметров.

Таким образом, сегодня в России принят стандарт [8], который впервые в мире позволяет на основе использования параметров вибрации узлов и механизмов ПК [5, 6] и разработанных алгоритмов экспертной системы поддержки принятия решений [2–4] осуществлять мониторинг технического состояния ПК опасных производств, что обеспечивает их безопасную, безаварийную ресурсосберегающую эксплуатацию.

Список литературы

- Костюков В.Н. Мониторинг безопасности производства. М.: Машиностроение, 2002.

- Науменко А.П. Научно-методические основы вибродиагностического мониторинга поршневых машин в реальном времени. Дис. … д-ра техн. наук. Омск: ОмГТУ. 2012.

- Костюков В.Н., Науменко А.П. Решения проблем безопасной эксплуатации поршневых машин//Сборка в машиностроении, приборостроении. 2009. №3.

- Науменко А.П. Методология виброакустической диагностики поршневых машин//Вестник МГТУ им. Н.Э. Баумана. Спец. Вып. Серия Машиностроение. М.: МГТУ им. Н.Э. Баумана, 2007.

- Костюков В.Н., Науменко А.П. Нормативно-методическое обеспечение мониторинга технического состояния поршневых компрессоров//Контроль. Диагностика. 2005. №11.

- Костюков В.Н., Науменко А.П. и др. Стандарты в области мониторинга технического состояния оборудования опасных производств//Безопасность труда в промышленности. 2012. №7.

- СТО 03-007–11. Мониторинг оборудования опасных производств. Стационарные поршневые компрессорные установки опасных производств: эксплуатационные нормы. М.: Химическая техника. 2011.

- ГОСТ Р 56233–2014. Контроль состояния и диагностика машин. Мониторинг состояния оборудования опасных производств. Вибрация стационарных поршневых компрессоров. М.: Стандартинформ, 2015.