Автор: И.В. Гимпельсон (ООО «НИАП»)

Опубликовано в журнале Химическая техника №4/2017

На стадии проектирования опасных производственных объектов закладывается не только потенциал будущего производства, но и возможные проблемы. С точки зрения энергоэффективности к таким проблемам следует отнести:

- неоптимальные энергозатраты, завышающие себестоимость продукции;

- завышенные затраты на приобретение средств экономии энергии;

- несоответствие требованиям энергетической эффективности зданий, строений, сооружений.

ООО «НИАП», основываясь на анализе рынка и своем более чем полувековом опыте, предлагает заказчикам реализовать комплексный подход к осуществлению энергоэффективности – как к взвешенному показателю, отличающемуся от энергосбережения «любой ценой».

Основной потенциал энергоэффективности для химических предприятий во многом определяется решениями в области технологи производства, электроснабжения, архитектурными решениями, системами отопления и вентиляции.

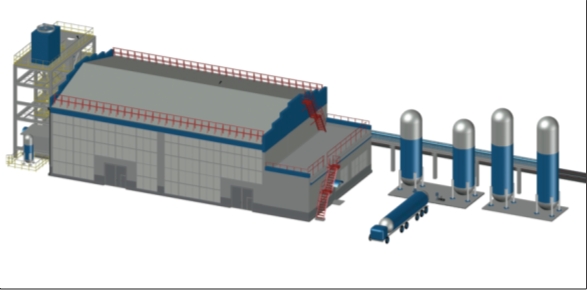

Так, энергетическая эффективность, закладываемая при разработке архитектурно-строительной части проекта, во многом обусловлена подбором оптимальных размеров зданий, их грамотной планировкой, исключающей неиспользуемые объемы помещений и сокращающей расходы на вентиляцию, отопление и обслуживание (рис. 1).

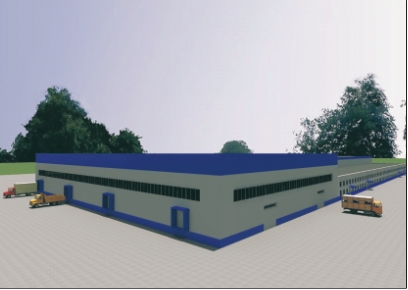

Применение современных строительных материалов также позволяет оптимизировать режим энергосбережения и обеспечивает надежную работу сооружения на протяжении расчетного срока службы (рис. 2).

С точки зрения проектирования систем вентиляции важно выделить автоматическое регулирование подачи теплоносителя для отопления (или хладагента для кондиционирования) помещений в зависимости от температуры окружающего воздуха и режима работы. Поскольку основные потери энергии на обогрев или кондиционирование помещений происходят через систему общеобменной вентиляции, ООО «НИАП» традиционно предлагает применение рекуперативного теплообмена в установках общеобменной вентиляции. При проектировании систем отопления также учитывается возможность использования бросового и низкопотенциального тепла. Например, при компримировании выделяется тепло, и решения по его использованию для отопления машинного зала компрессии и смежных помещений являются стандартными в проектах ООО «НИАП».

Одним из действенных способов повышения энергетической эффективности при разработке электротехнических разделов проекта является применение преобразователей частоты напряжения питания электродвигателей. В результате обеспечивается значительная оптимизация электропотребления. Другие способы повышения энергоэффективности – компенсация реактивной мощности, использование в схемах автоматики электрообогрева термостатов и датчиков температуры – также применяются ООО «НИАП». При проектировании освещения предусматривается применение энергосберегающих светильников, использование датчиков движения для включения светильников при появлении персонала и управление уличным освещением сумеречным выключателем по уровню естественной освещенности.

Основной потенциал энергетической эффективности для объектов химической промышленности определяется в технологической части проекта и может быть реализован за счет решений в различных областях. Примерами тому могут служить утилизация тепла реакции, использование низкопотенциальных энергоресурсов для обогрева оборудования и трубопроводов, применение в качестве топлива смеси природного газа и образующихся в процессе продувочных, отходящих газов, содержащих горючие компоненты, применение высокоэффективных теплообменных аппаратов. Так, благодаря оптимизации теплообмена можно добиться оптимального извлечения тепла и рекуперации энергии, а также уплотнить компоновку, уменьшая при этом затраты на строительство и эксплуатацию зданий (рис. 3).

с установкой испарения аммиака для производства фосфорных удобрений

Переработка побочных продуктов в товары с высокой добавочной стоимостью и утилизация отходов является еще одним способом повышения эффективности проектируемых объектов. В качестве примеров можно отметить следующие:

- переработку сульфата аммония в сульфат-нитрат аммония – товар, востребованный на рынке;

- доведение до товарного состояния конверсионного мела, являющегося побочным продуктом производства минеральных удобрений;

- производство пищевой углекислоты и многое другое.

Теплоизоляция – одно из основных средств, предотвращающих тепло- и холодопотери. Проектируя тепловую изоляцию для трубопроводов и оборудования, работающих в условиях, близких к конденсации влаги из воздуха или обмораживанию, ООО «НИАП» применяет материалы с низкой гигроскопической способностью (например, на основе пеностекла или пенополиуретана). Для стандартных условий эксплуатации подойдет недорогая изоляция на основе минеральной ваты, для высоких температур или стесненных условий хорошо зарекомендовали себя решения на основе пирогеля.

На практике весьма эффективно применение различных машин с приводом от паровых турбин. Например, для производства электроэнергии в одном из агрегатов производства аммиака был запроектирован турбогенератор мощностью 15 МВт. Пар для привода турбины было решено получать с помощью вспомогательного котла, первоначально предусмотренного лишь для пусковых операций. Это решение позволило не только полностью обеспечить собственные потребности агрегата, но и выдавать электроэнергию в заводскую сеть, одновременно исключив простой дорогостоящего вспомогательного котла (рис. 4).

Еще одним практическим примером оптимизации энергопотребления является модернизация производства слабой азотной кислоты посредством замены турбокомпрессорного агрегата ГТТ-3М газотурбинной установкой ГТУ-8. Таким образом, за счет исключения из работы электродвигателя компрессора и оптимизации регенерации тепла дымовых газов на агрегате УКЛ-7 удалось достичь следующих показателей:

Экономия природного газа 350 м3/ч

Экономия электроэнергии 830 кВт/ч

Сокращение расхода оборотной воды 500 м3/ч

Дополнительная выработка пара 0,6 МПа (изб) 1…4 т/ч

Следует отметить, что в результате внедрения такого решения пар давлением 0,6 МПа (изб) полностью обеспечивает собственные нужды цеха, высвобождая для выдачи в сеть предприятия эквивалентное количество пара 1,3 МПа (изб), являющегося дефицитным на предприятии, в состав которого входит производство азотной кислоты (рис. 5).

Необходимо учесть, что все упомянутые решения не являются универсальными и требуют индивидуального подхода, а также учета специфики каждого предприятия. Банальное копирование решений, эффективных в каком-то конкретном месте, чаще всего не дает ожидаемого эффекта.

Привлекая ООО «НИАП» для проектирования, заказчики приобретают:

- проектную документацию, соответствующую всем действующим нормам и правилам РФ;

- решения, сбалансированные по соотношению инвестиционных и эксплуатационных затрат.