Автор: Э.В. Осипов, Х.С. Шоипов, А.Д. Нурман, А.И. Зарипов (Казанский национальный исследовательский технологический университет).

Опубликовано в журнале Химическая техника №6/2014

По материалам обследования [1, 2] колонны разделения мазута К-3 установки ЭЛОУ-АВТ-битумная нефтеперерабатывающего завода при месторождении «Дружное» (г. Когалым) было определено следующее:

- замена пароэжекторного насоса (ПЭН) жидкостно-кольцевым вакуумным насосом (ЖКВН) позволяет отказаться от потребления высокопотенциального пара для нужд вакуумсоздающих систем (ВСС). За счет этого мероприятия появляется возможность отключать энергетическую установку (котельная) в летний период эксплуатации, когда из потребителей высокопотенциального пара на предприятии остается только ПЭН. Одновременно на ВСС накладывается ограничение по сохранению возможности корректировки режимов работы блока для обеспечения двух вариантов работы (выпуск битума и выпуск гудрона).

- ЖКВН должен обеспечивать откачивание 1300 м3/ч смеси при температуре 30°С и давлении всасывания 40 мм рт. ст. Рабочая жидкость подается в насос при температуре 25°С.

Состав парогазовой смеси, отходящей с верха вакуумной колонны [1]

| Компонент | Массовая доля, % | Расход, кг/ч |

| CH4 | 0,3419 | 1,93208 |

| C2 | 0,4617 | 2,60882 |

| C3 | 0,6965 | 3,93556 |

| C4H8 | 0,2658 | 1,50176 |

| C4H10 | 0,4198 | 2,37228 |

| C5H10 | 0,3996 | 2,25770 |

| C5H12 | 0,3091 | 1,74640 |

| C+

6 |

0,1264 | 0,71422 |

| H2S | 0,2806 | 1,58572 |

| H2 | 0,0044 | 0,02472 |

| CO2 | 0,0552 | 0,31186 |

| O2 | 0,1189 | 0,67192 |

| N2 | 0,3766 | 2,12781 |

| H2O | 53,0830 | 299,93902 |

| NBP 270 | 8,8511 | 50,01228 |

| NBP 285 | 9,6634 | 54,60188 |

| NBP 300 | 9,5546 | 53,98724 |

| NBP 315 | 6,7050 | 37,88593 |

| NBP 330 | 4,1068 | 23,20501 |

| NBP 347 | 2,0056 | 11,33266 |

| NBP 359 | 1,1393 | 6,43758 |

| NBP 375 | 0,5039 | 2,84706 |

| NBP 390 | 0,2706 | 1,52872 |

| NBP 405 | 0,1318 | 0,74495 |

| NBP 420 | 0,0649 | 0,36654 |

| NBP 442 | 0,0461 | 0,26027 |

| NBP 470 | 0,0146 | 0,08227 |

| NBP 495 | 0,0026 | 0,01496 |

| NBP 523 | 0,0001 | 0,00032 |

| Итого | 100,0 | 565,0375 |

Парогазовая смесь с верха вакуумной колонны поступает в конденсатор КВ-1, результаты обследования которого представлены в работах [1, 2]. По этим результатам видно, что оптимальный режим работы конденсатора будет при температуре конденсации, равной 30°С. Следует отметить, что конструктивные особенности конденсатора КВ-1 (горизонтальное расположения выреза в перегородке, расположение штуцера вывода парогазовой смеси и др.) приводят к повышенному гидравлическому сопротивлению, повышая таким образом давление в верху К-5.

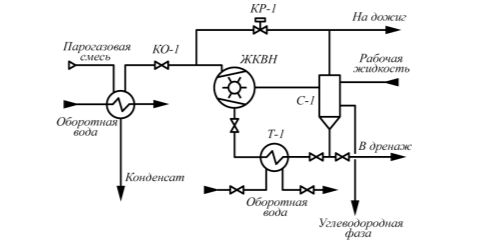

Принципиальная схема [3, 4] реконструируемой ВСС колонны К-3 представлена на рис. 1. ЖКВН 1 подключается к линии отвода несконденсированных газов из конденсатора КВ-1 через обратный клапан 5, который исключает обратное поступление перекачиваемой среды в колонну К-5 из вакуумного насоса и из сепаратора 2 при внештатной (аварийной) остановке насоса. В ЖКВН помимо откачиваемого газа также подается сервисная (рабочая) жидкость, предварительно охлажденная в теплообменнике 3 до требуемой температуры.

Смесь сжатого в ЖКВН откачиваемого газа, образовавшегося конденсата тяжелых углеводородов и воды, а также избытка рабочей жидкости сбрасывается в сепаратор 2. В сепараторе происходит разделение смеси на две жидкие (углеводородная и водная) и газовую фазы. Газовая фаза из сепаратора отводится в выхлопной трубопровод, который соединен или с существующим сепаратором БЕ-1, или непосредственно с линией отвода выхлопа ВСС на дожиг (или на факельную линию).

Две жидкие фазы в сепараторе 2 расслаиваются. В сепараторе контролируются уровни раздела фаз «газ – жидкость» и «легкая жидкость (углеводородная фаза) – тяжелая жидкость (вода)». Водная фаза по уровню раздела фаз отводится из сепаратора через нижний штуцер. Часть жидкой фазы через теплообменник 3 с заданной температурой возвращается в ЖКВН в виде сервисной жидкости для поддержания определенной температуры среды в насосе, а балансовый избыток сбрасывается в промканализацию.

Углеводородная фаза по уровню раздела фаз сбрасывается в сепаратор БЕ-1. Для регулирования процесса на существующих режимах выхлопная газовая линия из сепаратора 2 через регулирующий клапан 4 связана байпасной линией с линией подвода откачиваемого газа из КВ-1 в ЖКВН (после обратного клапана). Открытием (закрытием) клапана 4 обеспечивается изменение производительности ЖКВН, а, значит, и давление в колонне К-3.

Основной задачей, предусмотренной реконструкцией системы создания вакуума колонны разделения мазута К-3, было определение типоразмера основного откачного агрегата и его режимных параметров. В соответствии с проведенными расчетами [1] для реконструируемой ВСС предлагается использовать двухступенчатый ЖКВН SIHI P2L 85340 Y4B. Паспортная производительность насоса при давлении 40 мм рт. ст. составляет 1 950 м3/ч.

Паспортная характеристика ЖКВН была пересчитана на рабочие условия по методике работы [5]. По результатам пересчета было определено, что рабочая производительность ЖКВН при давлении 40 мм рт. ст. будет составлять 1 450 м3/ч, что обеспечивает запас по производительности ЖКВН примерно 12%.

Применительно к ВСС химических, нефтехимических и нефтеперерабатывающих установок предъявляется требование, согласно которому ВСС должна обеспечивать откачивание в диапазоне 60–120% номинальной нагрузки. Предложенная ВСС хоть и имеет запас по производительности, однако верхний предел ее работы ниже необходимого (112% против 120%).

Методика, изложенная в работе [5], не учитывает, что в составе среды, подаваемой на откачивание в ЖКВН, содержится значительное количество водяных паров (до 53%), которые конденсируются непосредственно в насосе, повышая, таким образом, общую производительность системы.

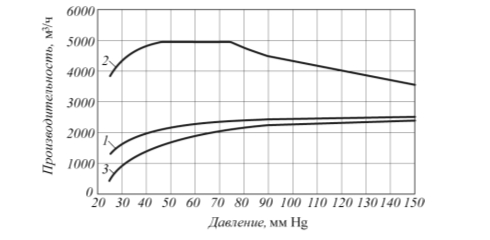

Методика, изложенная в работе [6], позволяет учитывать эти факторы, а также отклонение свойств реальной смеси от свойств идеального газа. Пересчитанная по методике [6] характеристика ЖКВН представлена на рис. 2.

1 – паспортная; 2 – рабочая (с учетом водяного пара);

3 – рабочая (без учета водяного пара)

Анализ рис. 2 показывает, что в рабочей точке (давление всасывания 40 мм рт. ст.) запас по производительности у ЖКВН более чем в 3 раза превосходит номинальную производительность и позволяет смягчить режим работы конденсатора, а при его замене повысить температуру конденсации до 36…38°С.

В настоящее время в гидроциркуляционных ВСС (жидкостные эжекторы, ЖКВН) в качестве рабочей жидкости рекомендуется применять дистиллятные продукты самих ректификационных колонн [1, 2]. Применительно к вакуумным блокам установок АВТ – это фракция вакуумного дистиллята или дизельная фракция АВТ. Однако этот прием термодинамически оправдан только в случае использования в колонне К-3 «сухого» вакуума, когда в систему ректификации не вводится водяной пар. В противном случае водяные пары все равно будут поступать в ВСС, а значит, в процессе сжатия откачиваемых газов будет иметь место конденсация водяных паров в самих откачных устройствах за счет повышении давления в системе. Это приведет к образованию в ЖКВН эмульсии «вода – тяжелые углеводороды». Эта эмульсия характеризуется свойством инверсии: при использовании в качестве рабочей жидкости воды будет образовываться эмульсия «углеводороды в воде», а при использовании в качестве рабочей жидкости дистиллятной фракции – «вода в углеводородах», что будет затруднять отвод углеводородной фазы из сепаратора на возвратную циркуляцию в ЖКВН.

В свете изложенного в качестве предпочтительного варианта при эксплуатации блока на существующем режиме в качестве рабочей жидкости ЖКВН предлагается использовать водную фазу, а при переходе на технологию «сухого» вакуума – фракцию вакуумного дистиллята.

Кроме того, учитывая некоторую растворимость углеводородных компонентов в водной фазе [7], в сепараторе ЖКВН необходимо отделять углеводородную фазу от рабочей жидкости.

Таким образом, предложенная ВСС обеспечит работоспособность системы при различных режимах работы установки. Производительность предложенной ВСС при номинальных режимах работы обладает более чем трехкратным запасом. Такой запас по производительности можно скомпенсировать увеличением температуры конденсации до 32°С. Замена конденсатора позволит существенно поднять температуру конденсации и тем самым снизить нагрузку на ЖКВН.

В качестве рабочей жидкости целесообразнее всего использовать воду, которую необходимо замкнуть в рецикловый поток, снизив тем самым водопотребление установки.

Список литературы

- Осипов Э.В., Шоипов Х.С., Теляков Э.Ш. Реконструкция системы создания вакуума ректификационной колонны К-3 ТПП «Когалымнефтегаз» (ОАО «Лукойл – Западная Сибирь)//Бутлеровские сообщения. 2013. Т. 36. №11.

- Осипов Э.В., Теляков Э.Ш., Шоипов Х.С. Технологическое обследование вакуумной ректификационной колонны разделения мазута К-3 ТПП «Когалымнефтегаз» (ОАО «Лукойл – Западная Сибирь)//Вестник Казанского технологического университета. №21. Казань: КГТУ. 2013.

- Осипов Э.В., Теляков Э.Ш., Поникаров С.И. Модернизация вакуумсоздающих систем установок ректификации мазута//Бутлеровские сообщения. 2011. Т. 28. №20.

- Осипов Э.В., Теляков Э.Ш., Садыков К.С., Шоипов Х.С. и др. Энергосберегающая технология создания вакуума в ректификационной колонне установки АВТ//Мир нефтепродуктов. Вестник нефтяных компаний. М.: «Техинформ» МАИ. 2011. №12.

- Liquid ring vacuum pumps and liquid ring compressors. Technical details and Fields of application. Sterling SIHI group, 2009. 70 р.

- Осипов Э.В., Теляков Э.Ш., Поникаров С.И. Системное моделирование установок вакуумной ректификации//Вестник Казанского технологического университета. №13. Казань: КГТУ, 2012.

![Технологические аспекты получения уксусной кислоты Технологическая схема синтеза уксусной кислоты карбонилированием метанола: 1 – колонна синтеза; 2, 3 – сепараторы высокого и низкого давлений; 4…6 – ректификационные колонны; I – метанол + + катализатор; II – оксид углерода; III – продукты синтеза; IV – отработанный газ; V – раствор катализатора; VI – метанол; VII – уксусная кислота-сырец; VIII – товарная уксусная кислота; IX – кубовый остаток на сжигание [4]](https://chemtech.ru/wp-content/uploads/2018/10/afanasiev1_fmt-324x160.jpg)