Авторы: С.В. Афанасьев (Тольяттинский госуниверситет), В.Л. Гартман (ООО «НИАП-КАТАЛИЗАТОР»), Н.А. Мораш (Тольяттинский госуниверситет).

Опубликовано в журнале Химическая техника №9/2018

Современные крупнотоннажные производства уксусной кислоты являются достаточно высокорентабельным и включают несколько технологических стадий:

- очистку природного газа от сернистых соединений;

- пароуглекислотную конверсию природного газа;

- очистку конвертируемого газа от СО2 раствором моноэтаноламина;

- компрессию природного газа, диоксида углерода, конвертируемого газа и оксида углерода;

- выделение оксида углерода криогенным методом [1].

Это делает оправданным создание совмещенных производств по выпуску уксусной кислоты на базе существующих агрегатов аммиака..

Мощность установки СН3СООН в 150 000 т в год считается оптимальной. Это объясняется тем, что основное оборудование синтеза и ректификации изготавливается из дорогостоящих сплавов циркония и никеля, имеющих высокую стойкость против коррозии и обеспечивающих эффективную работу при высоких температурах и давлениях.

Процесс конверсии с целью получения оксида углерода осуществляется в печах риформинга под давлением 1,8 МПа. В качестве сырья используется природный газ и диоксид углерода. Для достижения требуемой производительности печей риформинга оправдано использование тонкостеннных реакционных труб с повышенным ресурсом работы [2].

Получаемый синтез-газ охлаждается в рекуперационных теплообменниках криогенной установки до температуры 283 К. После удаления следов Н2О и СО2 в адсорбере синтез-газ поступает в холодильный блок, где происходит его дальнейшее охлаждение и частичное ожижение. В дальнейшем осуществляется обработка потоков в специальной колонне, где СО вымывается жидким метаном, а в башенном охладителе протекает отпарка растворенного Н2.

Для захолаживания потоков до нужных параметров используется турбодетандер. Полученный сжиженный СО поступает в отделение синтеза уксусной кислоты, а водород выдается в производство аммиака.

Для производства ледяной уксусной кислоты используется процесс карбонилирования под низким давлением с использованием метанола и оксида углерода в качестве сырья.

Основные его стадии рассмотрены в работах [2–4].

Реакция протекает при температуре 200…270°С и давлении 20…70 МПа в присутствии карбонилов железа, кобальта или никеля. В качестве промоторов используют галогенсодержащие соединения.

Согласно многочисленным исследованиям, каталитическая активность карбонилов металлов уменьшается в следующим образом:

Ni > Co > Fe, а эффективность промоторов снижается от йода к хлору

I > Br > Cl.

Синтез уксусной кислоты из метанола впервые был разработан и осуществлен в промышленном масштабе немецкой фирмой BASF. Процесс проводят в присутствии кобальтового катализатора и йодсодержащего промотора при 200 °С и 70 МПа. Каталитически активным соединением является комплекс HCo(CO)4, образующийся при протекании следующих реакций:

2СоI2 + 2Н2O + 10CO → Со2(СО)8 + 4HI + 2CO2;

Со2(СО)8 + Н2О + СО → 2HCo(CO)4 + СО2.

Йодоводород, реагируя с метанолом, образует йодметан:

СН3ОН + НI → СН3I + Н2О.

Далее в результате окислительного присоединения HCo(CO)4 к йодметану образуется метилкобальткарбонил:

НСо(СО)4 + СН3I → СН3Со(СО)4 + НI.

Последующее присоединение CO и гидролиз комплекса приводят к образованию уксусной кислоты и регенерации катализатора:

СН3Со(СО)4 + СО → СН3СОСо(СО)4;

СН3СОСо(СО)4 + Н2О → СН3СООН + НСо(СО)4.

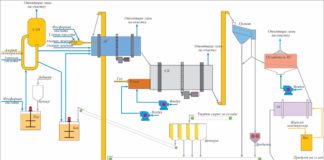

Принципиальная технологическая схема процесса получения уксусной кислоты из метанола фирмы BASF приведена на рисунке.

Раствор катализатора в метаноле поступает сверху в колонну синтеза 1, а снизу подается оксид углерода. Синтез осуществляется при 250°С и 70 МПа. Реакционная смесь из колонны синтеза поступает вначале в сепаратор высокого давления 2, а затем в сепаратор низкого давления 3. Непрореагировавший оксид углерода из сепаратора 2 снова возвращается в процесс.

![Технологическая схема синтеза уксусной кислоты карбонилированием метанола: 1 – колонна синтеза; 2, 3 – сепараторы высокого и низкого давлений; 4…6 – ректификационные колонны; I – метанол + + катализатор; II – оксид углерода; III – продукты синтеза; IV – отработанный газ; V – раствор катализатора; VI – метанол; VII – уксусная кислота-сырец; VIII – товарная уксусная кислота; IX – кубовый остаток на сжигание [4]](https://chemtech.ru/wp-content/uploads/2018/10/afanasiev1_fmt.jpg)

1 – колонна синтеза; 2, 3 – сепараторы высокого и низкого давлений; 4…6 – ректификационные колонны; I – метанол + + катализатор; II – оксид углерода; III – продукты синтеза; IV – отработанный газ; V – раствор катализатора; VI – метанол; VII – уксусная кислота-сырец; VIII – товарная уксусная кислота; IX – кубовый остаток на сжигание [4]

Кубовый остаток колонны 6 периодически отбирается на сжигание. Выход уксусной кислоты составляет 90 % в расчете на метанол.

Жесткие условия проведения процесса являются существенным недостатком, ограничивающим его широкое промышленное применение. Поэтому выявленная фирмой Monsanto способность родиевых соединений катализировать реакцию карбонилирования метанола при атмосферном давлении и температуре 100 °С имела важное практическое значение.

Синтез уксусной кислоты с использованием родиевого катализатора в промышленных условиях проводят при температуре ~180 °С, давлении 3…4 МПа. Концентрация катализатора поддерживается на уровне 0,001 моля в расчете на 1 т реакционной смеси. Предшест-венником катализатора может служить почти любое соединение родия, но обычно используют RhCl3⋅3Н2О, а в качестве промотора – HI.

Как металлический родий, так и йодистый водород достаточно дороги, поэтому с экономической точки зрения необходимо организовать практически полный их возврат в цикл. Кроме того, в связи с высокой коррозионной активностью системы Rh/HI большая часть оборудования должна быть изготовлена из дорогих сплавов.

Механизм карбонилирования метанола в присутствии родиевого катализатора представлен ниже:

[Rh(CO)2I2]– + CH3I → [CH3Rh(CO)2I2]–;

(I)

[CH3CORh(CO)I2]– + CO → [CH3CORh(CO)2I2] → (II) (III)

→ CH3COI + [Rh(CO)2I2]–.

Каталитически активным соединением выступает[Rh(CO)2I2]–, к которому присоединяется йодметан. Анионный комплекс одновалентного родия обладает сильными нуклеофильными свойствами, и эта стадия протекает с необычайно высокой скоростью. Образующееся метильное производное трехвалентного родия (I) нестабильно и быстро изомеризуется в продукт (II). Последний, реагируя с CO, образует лабильный комплекс (III), который подвергается восстановительному элиминированию с регенерацией катализатора.

Каталитический цикл завершается реакциями, в результате протекания которых образуются уксусная кислота и регенерируется промотор – йодистый метил:

СН3СОI + Н2О → СН3СООН + НI;

СН3ОН + НI → СН3I + Н2О.

Таким образом, родиевая технология получения уксусной кислоты аналогична кобальтовой. Принципиальное отличие заключается в том, что при карбонилировании метанола с использованием комплексов родия применяется оборудование низкого давления. Процесс осуществляется при пониженных температурах [2].

Можно выделить два основных брутто-процесса:

- карбонилирование метанола окисью углерода с образованием уксусной кислоты;

- реакцию водогазовой конверсии, при которой из оксида углерода и воды образуются диоксид углерода и водород.

Обе реакционные системы приведены ниже.

Реакция карбонилирования:

СО + СН3ОН → СН3СООН

оксид метанол уксусная углерода кислота

2) Реакция парогазовой конверсии является основной побочной реакцией:

СО + Н2О → СО2 + Н2.

Наряду с этим образуется незначительное количество пропионовой кислоты:

СН3СН2ОН + СО → СН3СН2СООН.

этанол оксид пропионовая углерода кислота

Важная роль отведена участку приготовления/регенерации катализатора и синтеза промотора:

- синтез свежих растворов катализатора для подачи в основную реакционную систему установки;

- приготовление йодистого метила;

- удаление продуктов коррозии из каталитической системы.

Йодид родия смешивают с водным раствором уксусной кислоты в осадителе-растворителе катализатора. Эту смесь подогревают и перемешивают, продувая через сосуд СО. После окончания приготовления катализатора раствор перекачивают в емкость.

Йодистый метил, играющий роль промотора, готовится в две стадии в отдельном реакторе. Первая стадия включает смешивание элементного йода с раствором йодистого водорода и воды, нагревание в присутствии родиевого катализатора и продувку СО.

Вторая стадия начинается с понижения температуры, уменьшения давления и введения метанола. Метанол быстро реагирует с НI. В процессе получения летучего МеI повышается давление в реакторе промотора.

Йодистый метил дистиллируется в верхнем погоне, конденсируется в конденсаторе промотора и охлаждается в переохладителе промотора. Продукт хранится в емкости для хранения промотора. Все отработанные газы направляются в испарительную емкость в зоне синтеза.

Регенерация катализатора предусматривает удаление продуктов коррозии из его раствора. Для решения этой задачи из испарительной емкости стадии синтеза он подается в осадитель-растворитель катализатора, где родий осаждается, а продукты коррозии остаются в растворе. Затем отстоявшуюся жидкость, содержащую продукты коррозии, сливают из осадителя-растворителя в концентратор остатка катализатора. Родий, оставшийся осажденным в осадителе-растворителе, повторно растворяют и перекачивают в катализаторную емкость или возвращают в испаритель в зоне реакции.

Многие из перечисленных катализаторов и материалов производятся в Российской Федерации и используются в отрасли. Определенный практический интерес представляют хлорированные отходы феррониобиевого производства, обладающие достаточно высокой каталитической активностью при карбонилировании метанола [7].

В условиях мирового роста производства аммиака становится актуальной задача создания на базе существующих в России аммиачных производств установок по выпуску уксусной кислоты, являющейся базовым продуктом многочисленных нефтехимических предприятий.

Список литературы

- Пат. РФ №2160248. Способ получения уксусной кислоты путем карбонилирования.

- С.В. Афанасьев, А.А. Садовников, В.Л. Гартман, А.В. Обысов, А.В. Дульнев. Промышленный катализ в газохимии. Самара: Изд-во Сам. науч. центра РАН. 2018. 160 с.

- Рыбаков А.А., Брюханов И.А., Ларин А.В., Жидомиров Г.М. Теоретические аспекты карбонилирования метанола на медьсодержащих формах цеолитов//Нефтехимия. 2016. Т. 56. №3. С. 277–285.

- Справочник нефтехимика. В двух томах. Т. 2/ Под ред. С.К. Огородникова. Л.: Химия, 1978. 592 с.

- Пат. РФ №2393918. Способ и катализатор производства уксусной кислоты.

- Караханов Э.А. Синтез-газ как альтернатива нефти. Часть II. Метанол//Соросовский образовательный журнал. 1997. №12. С. 65–69.

- Трифонов К.И., Афанасьев С.В. Исследование продуктов хлорирования отходов феррониобиевого производства//Сб. материалов и докладов региональной научно-практ. конф. «Инновации и зеленые технологии». Самара: СОУНБ, 2018. С. 210–212.