Автор: А.В. Радионов (ООО «НПВП «Феррогидродинамика»).

Опубликовано в журнале Химическая техника №10/2015

Встречающиеся в природе жидкости слабо взаимодействуют c магнитным полем. Однако возможность управления жидкостью при помощи магнитного поля оказалась настолько привлекательной с точки зрения решения различных технических задач, что около 50 лет тому назад были созданы искусственные сильномагнитные жидкие среды – магнитные жидкости (МЖ) [1], представляющие собой коллоидные растворы высокодисперсных ферромагнетиков в жидкостях-носителях.

Разработки, первоначально начатые для создания магнитоуправляемого топлива для космических ракет в условиях отсутствия гравитации, вылились в создание нового перспективного материала. Впервые МЖ были использованы для уплотнения свободно вращающихся шлемов космических скафандров, в которых американские астронавты высадились на Луну [2]. И до сегодняшнего дня наибольшая часть проводимых в мире работ с применением МЖ связана с магнитожидкостными герметизаторами (МЖГ). Объясняется это тем, что МЖГ имеют ряд преимуществ перед традиционными конструкциями уплотнений:

- практически полное отсутствие утечек герметизируемой среды при заданных условиях работы;

- минимальный износ вследствие чисто жидкостного трения в зазоре между подвижными и неподвижными элементами;

- отсутствие необходимости в смазке;

- низкие потери мощности и малый момент сопротивления;

- высокая ремонтопригодность;

- простота обслуживания.

К недостаткам МЖГ следует отнести ограниченность температурного диапазона, а также проблему совместимости магнитной жидкости и герметизируемой среды.

В целом, предельные рабочие параметры МЖГ ниже, чем параметры отдельных типов традиционных уплотнений, например, торцовых. Однако в диапазоне невысоких давлений (до нескольких атмосфер), температур (до 100°С), линейных скоростей (до 25 м/с) существует большое число случаев, когда МЖГ по эффективности и надежности значительно превосходят традиционные уплотнения. И многолетняя деятельность НПВП «Феррогидродинамика», связанная с практическим использованием МЖГ, является этому подтверждением.

За более чем 25 лет разработки, производства и внедрения магнитожидкостных герметизаторов ООО «НПВП «Феррогидродинамика» накопило большой опыт по эксплуатации МЖГ, которые в настоящее время работают почти на 200 предприятиях Украины, России, Казахстана, Узбекистана, Беларуси, Польши, Молдовы, Эстонии и др., в том числе и на многих нефтеперерабатывающих заводах. МЖГ эффективны прежде всего при уплотнении вакуума, паров, газов, для защиты подшипниковых узлов от капельной и мелкодисперсной влаги, от пыли и грязи, в том числе от мелкодисперсных абразивных сред, для предотвращения выбрасывания паров и капель масла из подшипниковых узлов с жидкой смазкой наружу.

Принцип работы магнитожидкостного герметизатора

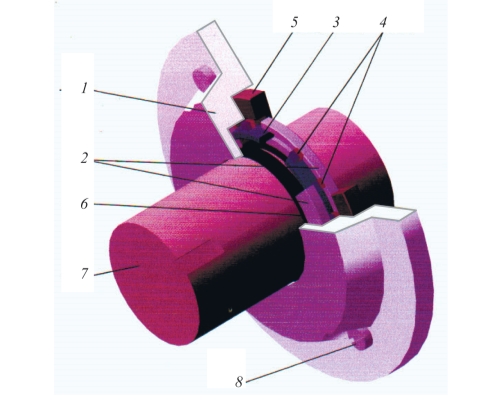

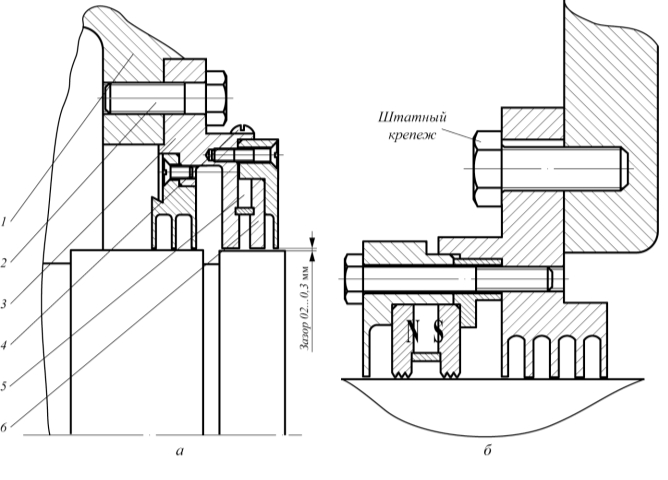

В общем, конструкция МЖГ достаточно проста. Магнитожидкостный герметизатор (рис. 1) состоит из кольцевых магнитопроводов (полюсные наконечники), охватывающих вал, постоянных магнитов, расположенных между магнитопроводами, и корпуса, объединяющего части в цельную конструкцию.

1 – корпус; 2 – полюсные наконечники; 3 – разделительное кольцо; 4 – магниты; 5 – крышка; 6 – МЖ; 7 – вал;

8 – крепежный винт

Магнитное поле замыкается через вал и зазоры между полюсными наконечниками и валом, удерживая в них втягивающуюся туда магнитную жидкость. Этот слой магнитной жидкости, являясь своеобразным жидким сальником, полностью заполняет зазоры, оказывая герметизирующее действие и удерживая перепад давлений по разные стороны МЖГ.

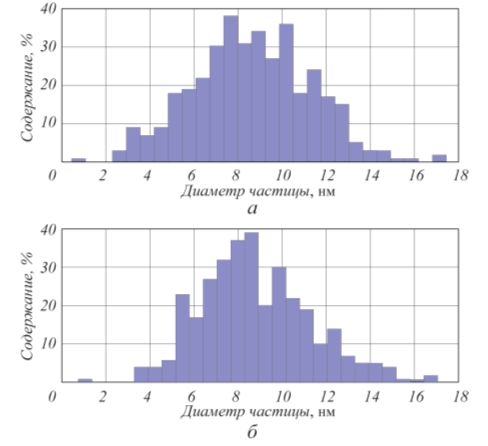

Существование МЖ в виде однородной взвеси наночастиц из ферромагнитного материала при индукции магнитного поля ~ (2…2,5) Тл возможно при среднем размере частиц ~ (6…8) нм [3, 4]. На рис. 2 показана гистограмма распределения частиц МЖ на основе глицерина и вакуумного масла ВМ-3 производства НПВП «Феррогидродинамика». С целью предотвращения слипания частиц между собой под действием магнитного поля в МЖ добавляются поверхностно-активные вещества.

Размер ферромагнитных частиц намного меньше размера шероховатостей трущихся поверхностей в узлах трения механизмов, что исключает их абразивное действие. В целом МЖ обладают высокими смазочными свойствами, не уступающими свойствам их основ, а чаще всего их превосходящими [5].

Так как любые жидкости испаряются (МЖ испаряется значительно медленнее жидкой основы, на которой она сделана), необходимо периодически пополнять МЖ, находящуюся в зазоре. В зависимости от конкретной конструкции, магнитной жидкости и условий эксплуатации срок между дозаправками – обычно 0,5…2 года.

В действительности подобную конструкцию в чистом виде не всегда удается использовать из-за достаточно сложных условий эксплуатации узлов уплотнений, в которых предполагается применение МЖГ. Как показал опыт эксплуатации и сравнительных испытаний, для защиты таких узлов с успехом можно использовать комбинированные герметизаторы, состоящие из собственно МЖГ и какого-либо традиционного уплотнения, что взаимно усиливает преимущества и компенсирует недостатка каждого типа уплотнений. Подобные комбинированные МЖГ выполняются в одном корпусе в виде единого блока и имеют называние – магнитожидкостные герметизирующие комплексы (МЖГК).

За редчайшими исключениями МЖГ и МЖГК разрабатывали в тех же размерах (габаритных и присоединительных), что и соответствующие штатные уплотнения, без необходимости каких-либо доработок узлов, для которых они предназначались. Поэтому замена неудовлетворительно работающих штатных уплотнений более надежными МЖГ для ремонтных служб предприятий достаточно проста и практически сводится к замене крышки подшипникового узла. Единственным условием, которое необходимо соблюдать при установке МЖГ на место штатного уплотнения, – строгое соблюдение величины рабочего зазора между магнитопроводами МЖГ и валом (0,2…0,3 мм) и его равномерности.

Можно выделить несколько областей, представляющих практический интерес для энергетиков нефтеперерабатывающих заводов.

МЖГ для защиты от капель и мелкодисперсной влаги

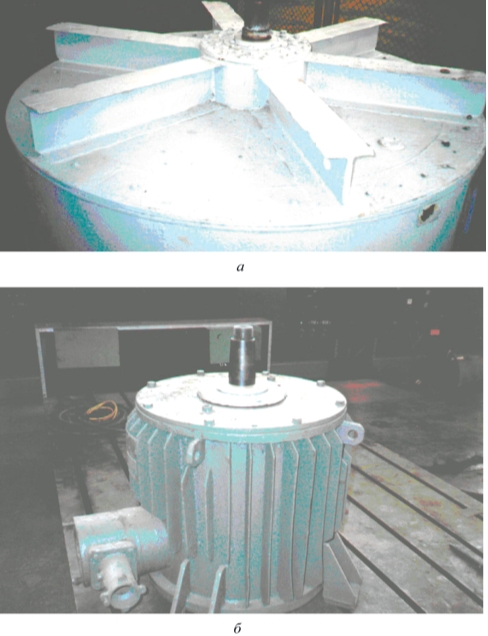

Наиболее широко МЖГ устанавливали на электродвигатели различных марок (в основном с вертикальными валами), работающие в вентиляторных градирнях и аппаратах воздушного охлаждения (АВО). Как правило, МЖГ устанавливали взамен неудовлетворительно работающих штатных уплотнений (сальниковых, манжетных или лабиринтных) верхнего подшипникового узла электродвигателя для защиты от попадания внутрь капельной и мелкодисперсной влаги, водяного тумана и прочих загрязнений [6].

Условия работы электродвигателей достаточно тяжелые: в градирнях стоит облако крупных брызг, мелкодисперсной влаги, тумана; в АВО различных технологических установок орошение теплообменников значительной интенсивности происходит либо постоянно, либо периодически, но достаточно часто. Наиболее слабым местом при эксплуатации указанных электродвигателей является именно уплотнение верхнего подшипникового узла, служащее для предотвращения попадания влаги внутрь электродвигателя. Многолетняя эксплуатация показала недостаточную надежность уплотнений традиционных типов в подобных условиях работы как в летнее, так и в зимнее время. Применение МЖГ дает возможность резко снизить эксплуатацонные затраты упомянутых электродвигателей.

Очевидные преимущества МЖГ перед сальниками и резиновыми манжетами – долговечность, лучшая герметизирующая способность, отсутствие физического контакта с валом и значительное увеличение межремонтного периода [7].

Подтверждением надежной работы МЖГ служит тот факт, что на некоторых заводах обслуживающий персонал, вынужденный ранее снимать электродвигатели для просушки обмотки, в настоящее время двигатели с сухой обмоткой и нормальным сопротивлением изоляции с целью экономии старается как можно дольше не выводить из эксплуатации, несмотря на то, что заводыизготовители электродвигателей требуют замены смазки и ревизии подшипников 1 раз в 1…2 года.

За время своего существования НПВП «Феррогидродинамика» было произведено более 3 500 данных герметизаторов. Выпускали МЖГ для электродвигателей как уже снятых с производства, так и выпускаемых в настоящее время в странах СНГ, которые охватывают практически весь парк электродвигателей, находящихся в настоящее время в эксплуатации (ВАСО, ВАСВ, АСВО, ДАСО). Кроме того, изготавливали МЖГ для электродвигателей вентиляторов АВО зарубежного производства (Япония, Чехия, Франция).

Установка МЖГ на электродвигатели типа ВАСО, ВАСВ, АСВО во взрывозащищенном исполнении без замечаний была согласована с УкрНИИВЭ (г. Донецк).

Конструкции этих МЖГ подробно рассмотрело и изучило АО «ВНИИНЕФТЕМАШ» (Москва) и рекомендовало российским нефтеперерабатывающим заводам для внедрения. В 2010 г. АО «ВНИИНЕФТЕМАШ» согласовало степень защиты электродвигателей этого типа: не менее IР55 для привода вентиляторов градирен, и не менее IР65 для привода АВО. МЖГ производства НПВП «Феррогидродинамика» по заявке заказчика устанавливают на свою продукцию следующие заводы-изготовители электродвигателей: ОАО «Сафоновский электромашиностроительный завод» (г. Сафоново), ЗАО «Завод Крупных Электрических Машин» (г. Новая Каховка), ООО «Новокаховский электромеханический завод» (г. Новая Каховка), ОАО «Первомайский электромеханический завод им. К. Маркса» (г. Первомайск), ООО «Электротяжмаш-Привод» (г. Лысьва). Исполнения двигателей с МЖГ включены в каталоги продукции заводов и опросные листы.

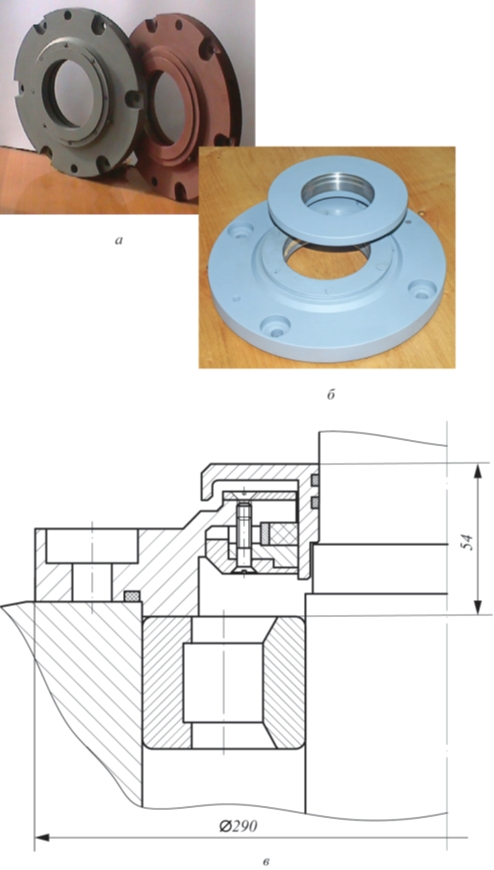

На рис. 3 показаны конструкции МЖГ для наиболее распространенных электродвигателей типа 2АСВО1523-34, ВАСО4-37-24. На рис. 4 показаны электродвигатели ВАСВ16-20-40 и ВАСО2-37-14 с установленными МЖГ, а на рис. 5 представлены МЖГ для французского электродвигателей JSNF/MJUL180 (установлены в ОАО «Концерн Стирол», г. Горловка), чешских электродвигателей ENGV-250 и AWM-7110 (установлены в ООО «Кинеф» в г. Кириши) и электродвигатель ENGV с установленным на нем МЖГ.

МЖГ подшипниковых узлов крупных электрических машин

Значительное место по объему выпускаемой ООО «НПВП «Феррогидродинамика» продукции занимают герметизаторы подшипниковых узлов крупных электродвигателей с подшипниками скольжения.

Как правило, данное оборудование – высокоскоростное (частота вращения роторов электродвигателей составляет обычно 750…3 000 об/мин, диаметры валов в зоне уплотнения – 140…300 мм и более), на подшипниковых узлах устанавливаются бесконтактные уплотнения различных конструкций.

Именно высокие линейные скорости поверхностей валов и определяют тип уплотнения, который должен обеспечить допустимую температуру подшипникового узла.

Конструкции этих двигателей могут быть самыми разнообразными: с отдельно стоящими подшипниками скольжения; моноблочными с подшипниками скольжения, расположенными в центре подшипниковых щитов корпуса электродвигателя; моноблочными с вынесенными подшипниками. Кроме двигателей различных моделей производства СССР и стран СНГ (СДН, СТД, ДАЗ, ФАЗ и т.д.) в промышленности работает значительное количество разнообразных двигателей зарубежного производства.

Основным недостатком бесконтактных уплотнений, используемых в качестве уплотняющих устройств, является невозможность обеспечения полной герметичности защищаемого узла. В связи с этим при работе электродвигателя из подшипника скольжения через уплотнение обязательно будет происходить (в большей или меньшей степени) выбрасывание масла. Более того, на предпри-ятиях в цехах, компрессорных, насосных, где находятся несколько таких двигателей, объединенных централизованной системой смазки, нередко можно заметить, как на неработающих двигателях из зазоров между уплотнениями и валом выходят облачка тумана – мелкодисперсная воздушно-масляная смесь, поступающая в полости подшипников по трубам масляной системы.

Далее масло, распыленное в воздухе, затягивается внутрь статора вместе с воздухом системой вентиляции двигателя и оседает на обмотке двигателя, ухудшая диэлектрические свойства изоляции обмотки. Кроме того, мелкая графитовая пыль от щеток щеточного устройства и пыль, находящаяся в воздухе, движением воздуха затягивается в двигатель и налипает на элементы конструкции двигателя, ухудшая его охлаждение. Это может вызывать разрушение изоляции, замыкание токопроводов и т.п. Подобные аварийные ситуации иногда встречаются на различных предприятиях. Понятно желание эксплуатационщиков иметь уплотнения, обеспечивающие максимально возможную (в идеале – полную) герметичность подшипниковых узлов таких электродвигателей.

Конечно, можно применить целый ряд технических решений, направленных на улучшение работы бесконтактного уплотнения (маслоотражательные кольца, кольцевые проточки на поверхности вала, организация несколько полостей в корпусе уплотнения с эффективным стоком масла из каждой из них), однако полной герметичности уплотнения добиться не удается.

Для обеспечения герметичности можно применить МЖГ, устанавливаемый с внешней стороны бесконтактного уплотнения. Тепловыделения в таком уплотняющем устройстве будут невелики из-за чисто жидкостного трения в МЖ, находящейся в рабочем зазоре между валом и полюсными наконечниками МЖГ [8]. МЖГ прекрасно работают при уплотнении газов, паров, аэрозолей, однако при уплотнении жидких сред, особенно при достаточно высоких скоростях валов, возможно гидродинамическое перемешивание уплотняемой среды и МЖ, что будет вести к нарушению работоспособности герметизатора. Поэтому для нормальной и долговременной работы МЖГ надо принять меры, минимизирующие контакт масла с МЖ. Данную функцию как раз и может выполнять многоступенчатое бесконтактное уплотнение с развитым сбросом масла из каждой ступени, установленное между МЖГ и полостью подшипника. Как и само уплотнение, МЖГ должен выполняться разъемным, с фиксацией половинок от возможного сдвига. Наилучшим решением будет объединение двух уплотняющих элементов бесконтактного уплотнения и МЖГ в одной конструкции, в одном корпусе, в одном МЖГК. Индивидуально подходя к каждому случаю, можно организовать несколько маслоулавливающих полостей (камер) и разместить МЖГ в габаритных размерах существующих штатных уплотнений.

Комбинированные МЖГ, предназначенные для защиты узлов с подшипниками скольжения синхронных электрических двигателей, успешно работают на многих предприятиях Украины, России, Беларуси. Их устанавливали на различные крупные электродвигателяи привода насосов и компрессоров – на электродвигатели СТД1600 и СТМ-1500 на РУП «Минский автомобильнный завод» (г Минск); 2ФАЗ 800-6000 и 4АЗМП-1600/6000 в ОАО «Концерн Стирол» (г. Горловка); СДН 2,7-44-8У3 в ОАО «Азот» (г. Черкассы); СДН 2-17-56-8У3 и СДН2-1617-44 на Побужском ферроникелевом комбинате; 4В28604HW2 в ООО «Производственная Компания «Агро- Череповец» (г. Череповец); 1ЕВ155-75-4z в ООО «Гродно Азот» (г. Гродно); 318-265-04HW в ОАО «Одесский припортовый завод»; GEK – 42585 в ЗАО «Северодонецкий Азот» и др.

За счет ликвидации излишнего нагрева обмотки и сохранения качества изоляции удалось как минимум в 2 раза увеличить межремонтный период работы электродвигателя. А в случае, если электродвигатель все равно проходил ремонт, связанный с общим капитальным ремонтом производства, где он установлен, то в 2–4 раза удалось снизить стоимость ремонта, что также дает значительный экономический эффект.

Именно поэтому в 2010 г. была согласована установка МЖГ на все типы синхронных машин для зашиты подшипниковых стоек с заводом-изговителем ЗАО «Завод крупных электрических машин» (г. Новая Каховка), которое включило исполнение с МЖГ в свои номенклатурные справочники и опросные листы.

На рис. 6 показаны МЖГ для электродвигателя СДН215-39, а на рис. 7 – принципиальные схемы МЖГ для электродвигателей СТД 1600 и СТМ-1500.

1 – двигатель; 2 – крепежный болт; 3, 6 – магнитопроводы;

4 – заправочный винт; 5 – магниты

Технико-экономический эффект

Многолетний контроль работы МЖГ для электродвигателей серии ВАСО, ВАСВ, АСВО (первый МЖГ был установлен в 1989 г. на Одесском припортовом заводе) показал увеличение срока службы верхнего подшипникового узла в 4–5 раз и как минимум в 2 раза сокращение числа капитальных ремонтов.

Это хорошо иллюстрируется на большой статистической выборке по ЗАО «Северодонецкое объединение Азот», где в лучшие годы только для привода вентиляторных градирен использовалось 164 электродвигателя.

Так, Северодонецкий «Азот» достаточно осторожно отнесся к предложению НПВП «Феррогидродинамика» о внедрении МЖГ, сделанном в 1993 г., несмотря на то, что уже в то время МЖГ хорошо зарекомендовали себя на ряде химических и металлургических заводов Украины. Северодонецкий «Азот» после командировок специалистов на предприятия, уже эксплуатирующие МЖГ, закупил 10 магнитожидкостных герметизаторов, силами цехов оборотного водоснабжения и централизованного ремонта электрооборудования провел более чем двухлетнюю опытно-промышленную апробацию предложенного метода и только с 1997 г. дал добро на широкомасштабное внедрение МЖГ. Учитывая большое число электродвигателей градирен, Северодонецкий «Азот» закупал МЖГ для них партиями по ≈30 штук в год. При этом контроль работы МЖГ, организованный еще в середине 1990-х гг. при опытно-промышленной эксплуатации, не прекращается до сих пор. Практически отслеживалась работа каждого из эксплуатирующихся в настоящее время на объединении электродвигателя ВАСО с МЖГ до его остановки в 2014 г. Это позволяет рассмотреть достаточно интересные статистические закономерности в работе вентиляторных градирен.

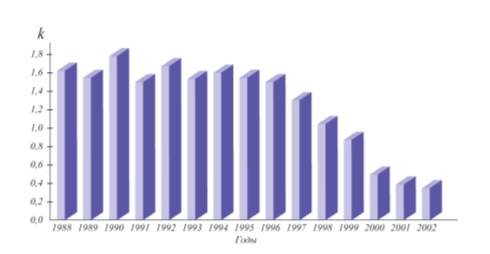

На рис. 8 представлена зависимость закупок подшипников для электродвигателей ВАСО за 1988…2002 гг.

Коэффициент k представляет отношение числа закупленных в данном году подшипников к числу работавших в том же году электродвигателей. После 2002 г. значение коэффициента k находится в пределах статистической погрешности, поэтому на рис. 8 оно не приводится.

После оснащения в 2000 г. всех электродвигателей ВАСО герметизаторами в среднем производится закупка ≈ 40…50 подшипников в год, в то время как в конце 1980-х гг. закупали в среднем 200… 250 подшипников. Таким образом можно сделать вывод, что во влажной среде верхний подшипниковый узел работал только на 20–25% своего ресурса. Увеличение ресурса работы подшипников связано с увеличением ресурса работы электродвигателей. Диаграмма числа ремонтов электродвигателей в зависимости от времени имеет тот же характер, что и на рис. 8. Увеличение межремонтного периода как минимум в 2 раза приводит к существенной экономии.

В середине 2000-х гг. мы поинтересовались стоимостью капитального ремонта самых распространенных машин ВАСО 15-23-34 и 2АСВО 710. Оказалось, что затраты на ремонт, как и следовало ожидать, на разных предприятиях различны и варьируются в достаточно широких пределах: 1,5…8 тыс. дол. США. При проведении ремонта подрядными организациями или специализированными ремонтными предприятиями стоимость ремонта в среднем выше обычного на 15–20%. Еще выше стоимость ремонта на заводах-изготовителях. В настоящее время цены на ремонт выросли, так как за эти годы почти в 3 раза выросла и стоимость электродвигателей [9].

В целом можно согласиться с данными ЗАО «Гидроаэроцентр» (г. Жуковский, Московская обл.), что стоимость капитального ремонта электродвигателя ВАСО или АСВО не может быть менее 15% стоимости нового электродвигателя, а в отдельных случаях достигает и 70%. Кроме того, на работы по монтажу и демонтажу электродвигателя ЗАО «Гидроаэроцентр» отводит не менее 20% стоимости нового электродвигателя. МЖГ увеличивает стоимость электродвигателя не более чем на 10%, но при этом минимум на 200% сокращает весьма дорогие и крупные эксплуатационные расходы.

В заключение отметим безызносность вала при работе МЖГ и, как следствие, минимальные потери на трение. Простые триботехнические расчеты показывают, что за год эксплуатации электродвигателя с сальниковым или манжетным уплотнением из-за трения теряется около 500 кВт·ч. Потери на трение в случае внедрения МЖГ на два порядка ниже.

Таким образом, МЖГ экономически целесообразно использовать для защиты дорогостоящего либо ответственного оборудования, которое не просто эксплуатируется в тяжелых условиях, а где необходимым условием нормальной работы является достижение полной стопроцентной герметичности. В данном случае используется основное преимущество МЖГ перед традиционными уплотнениями – полное отсутствие утечек или протечек.

К сожалению, МЖГ имеют не самую большую нишу применения. Но в упомянутых выше областях применение МЖГ за счет увеличения ресурса и надежности оборудования достаточно быстро окупается и является экономически более эффективным по сравнению с более дешевыми по цене традиционными уплотнениями.

Применительно к нефтеперерабатывающим заводам этот вопрос подробно изложен в статье [10].

Список литературы

- Pappel S.S. Low viscosity magnetic fluid of tained by the colloidal suspension of magnetic particles. US Patent 3215572/S:S.Papell. – 1965.

- Розенцвейг Р. Феррогидродинамика. М.: Мир, 1989.

- Радионов А.В. Куникин С.А., Полежаева С.А. Повышение техногенной безопасности эксплуатации оборудования с увеличенными радиальными зазорами [Электронный ресурс]//Вiсник НУК iменi адмiрала Макарова. 2014. Вып. №1. Режим доступа http://ev.nuos.edu.ua

- Пшеничников А.Ф., Лебедев А.В., Радионов А.В., Ефремов Д.В. Магнитная жидкость для работы в сильных градиентных полях//Коллоидный журнал. 2015. Том 77. №2.

- Dikansky Yu., Ispirian A., Kunikin S., Radionov A. Effects of a super paramagnetic state of particles of a paraffin based magnetic colloid//Solid State Phenomena. 2015. Vol. 233–234.

- Радионов А.В. Киричков А.В., Вошкин Г.А. Магнитожидкостные герметизаторы для привода вентиляторных градирен//Химическая техника. 2007. №1.

- Радионов А.В., Уваров Н.В. Анализ опыта работы магнитожидкостных герметизаторов на СГПП «Объединение Азот»//Химическая техника. 2003. №9.

- Радионов А.В. Виноградов А.Н. Комбинированные магнитожидкостные герметизаторы – эффективная альтернатива бесконтактным уплотнениям подшипниковых узлов с жидкой смазкой//Збагачення корисних копалин: Наук. техн. зб. 2009. Вип. 35 (76).

- Галюченко А.М., Львов О.С. Обзор приводов вентиляторов градирен//Химическая техника. 2007. №3.

- Радионов А.В., Виноградов А.Н., Титков Н.А., Волков В.В. Внедрение магнитожидкостных герметизаторов в ООО «Киришинефтеоргсинтез»// Химическая техника. 2003. №4.