Автор: С. Корнилов (ОАО «Ижорские заводы»), А. Лысков (ОАО «Ангарскнефтехимпроект»), Д. Резников (Autodesk)

Опубликовано в журнале Химическая техника №11/2014

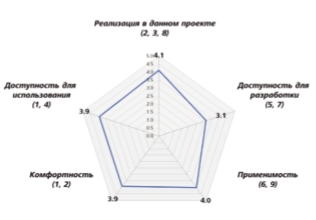

Проектировщики нефтехимических производств предпочитают в своей работе использовать сочетание двухмерных и трехмерных технологий, а также собственных наработок.

Следует отметить движение проектировщиков в сторону технологии BIM и применения не просто трехмерной, но полноценной информационной модели, позволяющей избежать коллизии и содержащей данные, необходимые для расчетов, анализа и совместной работы различных отделов. Две отечественные проектные организации – ОАО «Ижорские заводы» и ОАО «Ангарскнефтехимпроект» – поделились своими наработками с посетителями конференции Autodesk University Russia 2014 этой осенью. Познакомим наших читателей с их опытом применения IT-решений в нефтехимической отрасли.

Параметризация проектирования нестандартных механизмов

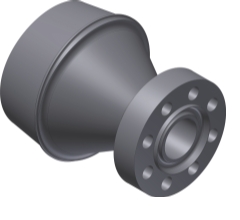

ОАО «Ижорские заводы» (предприятие группы ОМЗ) выпускает крупногабаритное корпусное оборудование для атомных станций и нефтехимических заводов. При разработке нефтехимических сосудов проектировщики регулярно сталкиваются с задачей размещения нестандартных элементов оборудования. Это детали, которые не представлены в готовых библиотеках, и их модели необходимо разрабатывать самостоятельно.

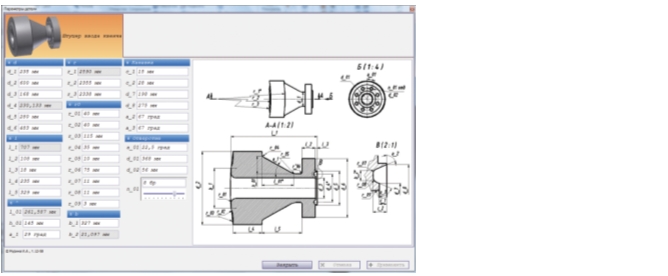

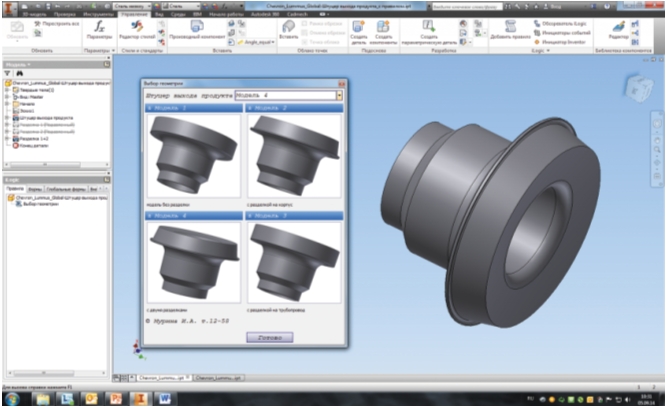

Специалисты компании сделали вывод, что при создании трехмерной модели проектируемого оборудования в Autodesk Inventor отдельные размеры целесообразно сделать не фиксированными, а переменными. И тогда деталь или сборку, созданную в рамках одной модели, можно использовать при построении другой модели, назначив переменным параметрам новые значения.

Autodesk iLogic – это язык программирования, встроенный в AutodeskInventor. С его помощью задание параметров можно сделать удобным и наглядным в виде интерактивного меню. А это очень важно, потому что размеров, по которым изготавливается та или иная деталь, а тем более целая сборка, может быть очень много.

Если производство не является серийным, то разрабатывать библиотеки параметрических моделей малоэффективно – неизвестно, когда такая деталь понадобится вновь.

Гораздо эффективнее создать стандартные программы iLogic, чтобы конструктор при необходимости мог их адаптировать и встраивать в свои модели. «В условиях несерийного производства следует стандартизировать не компоненты, а правила iLogic», – отмечает С. Корнилов, начальник бюро САПР ОАО «Ижорские заводы». В его докладе были продемонстрированы четыре типа таких программ, закрывающих, на взгляд авторов доклада, все возможные случаи параметризации деталей. «Мы используем 3D-модели и при разработке рабочей документации, и при отправке проекта заказчику вместе с изделием, – говорит С. Корнилов. – Но оказалось, что наиболее эффективно использовать параметризацию в момент предконтрактной проработки: когда поступают данные от потенциального заказчика, надо как можно быстрее оценить свои затраты. Если вы завысите цену, то не выиграете торги, если занизите – то не получите прибыль. Конструктору дается от трех до пяти дней на то, чтобы «слепить» модель будущего изделия, и вот здесь как раз пригодилась параметризация».

Конструкторы ОКБ пошли дальше, встроив в программу iLogic данные из нормативных документов.

В докладе это было продемонстрировано на примере ГОСТ 12821–80 и раздела кода ASME B16.5. В этом случае конструктор получает возможность назначать размеры не произвольно, а выбирать из генерируемых «на лету» списков. ПосколькуГОСТы и коды ASME содержат большое количество предопределенных параметров различных применяемых изделий, встраивание этих параметров в правила iLogic позволяет автоматически присваивать их значения, избавляя конструктора от 80% ручного ввода данных и практически отменяя необходимость сверяться с нормативной документацией. Это экономит время, а также снижает риск ошибки.

На конференции доклад ОАО «Ижорские заводы» был не единственным, посвященным параметризации вообще, и iLogic в частности.

Тема очень актуальная ввиду своей эффективности в деле повышения производительности конструкторского труда.

Autodesk iLogic был впервые представлен на конференции Autodesk в 2011 г., поэтому доклад можно считать своеобразным отчетом о внедрении. Как и следовало ожидать, все это время технологии проектирования не стояли на месте, и на конференции Autodesk представил новый инструмент программной параметризации – Inventor ETO. По мнению разработчиков, он позволит представить в виде параметрической 3D-модели не деталь и даже не сборку, а изделие целиком.

Применение AutoCAD Plant 3D и автоматизация взаимодействия с другими ПО

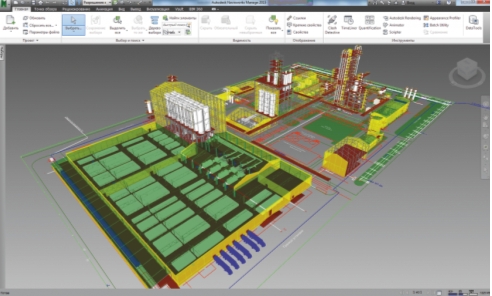

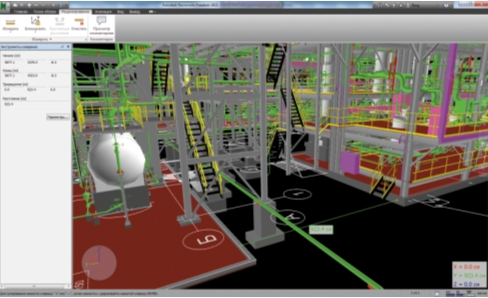

Проектный институт «Ангарскнефтехимпроект», входящий в НК «Роснефть», специализируется на разработке предпроектной и проектносметной документации для строительства в сфере нефтепереработки, нефтехимии, нефтегазовых транспортных систем. «Наш институт проектирует объекты различного назначения. Мы освоили и активно используем большой ассортимент современного ПО для проектирования, работаем по технологии BIM, применяем трехмерное информационное моделирование, – говорит главный специалист отдела по информационным технологиям и руководитель группы САПР ОАО «Ангарскнефтехимпроект» А. Лысков. – При этом в качестве базового ПО для создании единой среды проектирования объектов нефтехимической отрасли нами был выбран AutoCAD и специализированные (вертикальные) решения на его базе».

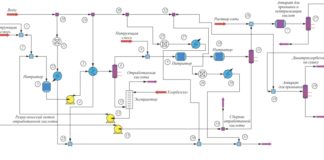

Так, совмещение трехмерных моделей проводится на основе технологии Autodesk Object Enable.

Для проектирования оборудования, в том числе нестандартного, применяется Autodesk Inventor. Поскольку особенностью нефтехимических производств является большое использование металлоконструкций в строительной части объектов, для их проектирования в проектном институте используется как встроенный в AutoCAD Plant 3D модуль, так и AutoCAD Structural Detailing. Прогресс сферы IT-технологий и постоянное повышение требований заказчиков к документации заставляет компании, занятые в сфере проектирования нефтехимических производств, искать новые решения для повышения собственной эффективности. В начале 2012 г. «Ангарснефтехимпроект» в рамках стратегии развития предприятия поставил перед собой цели повышения качества проектирования. Для достижения этой цели было необходимо решить ряд первостепенных задач: внедрить трехмерное моделирование, организовать совместную работу отделов для получения цифровой информационной модели в соответствии с технологией BIM, внедрить технологию обнаружения коллизий в трехмерной модели, получить выходную документацию в соответствии с требованиями ГОСТ. В качестве основного инструмента для решения этих задач институт выбрал AutoCADPlant 3D.

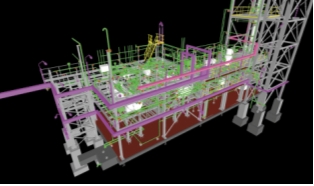

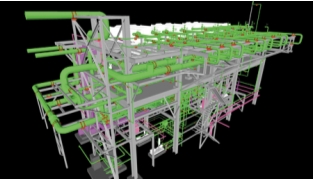

После первоначального обучения внедрение осуществлялось сразу на рабочем проекте, без проведения пилотного. Внедрение началось с монтажного отдела. Впоследствии к проектированию в 3D подключались смежные отделы: строительный, КИПиА, электротехнический.

На некоторых проектах использовались 3D модели субподрядчиков, в том числе зарубежных партнеров, которые передавались в форматеNavisworks для интеграции в общую компоновку. Было организовано взаимодействие различного ПО: так, модели КИПиА, сантехнических и электрических сетей выполнялись в AutoCAD, оборудования – в Inventor, трубопроводов – в AutoCADPlant 3D. Некоторые субподрядчики работали в AVEVA, Tekla.

Была разработана инструкция для согласования чертежей при трехмерном проектировании. «На этом этапе возникли вопросы от смежных отделов, которые должны передавать чертежи для согласования в монтажный отдел,– вспоминает Альберт Лысков. – Почему мне необходимо при согласовании моего плоского чертежа предоставлять трехмерную модель? Ответ простой: потому что необходимо провести проверку на коллизии».

Потребность в автоматической проверке на коллизии возникает, когда проект разрастается. Тогда же возникают задачи по созданию общих компоновок из различных моделей и программ, подготовке фотои видео визуализаций и трехмерной информационной модели проекта. В институте эти задачи решаются с помощью различных версий Autodesk Navisworks, как платных, так и бесплатных. «Например, коммерческий Navisworks Manage отличается от варианта Simulate наличием только одного модуля – проверки коллизий, – говорит АльбертЛысков. – Бесплатную версию NavisworksFreedom мы устанавливаем на все компьютеры проектировщиков, чтобы у сотрудников всегда был под рукой инструмент для работы со сложными моделями их анализа и проведения измерений».

Из расчетных программ для трубопроводов в институте применяются ПО «Астра-Нова» и различное ПО разработки «НТП Трубопровод», в частности ПО «СТАРТ». Специалисты «Ангарскнефтехимпроект» разработали дополнительные програм-мные модули, являющиеся утилитами для AutoCAD Plant 3D. Они позволяют организовать двухстороннюю связь AutoCAD Plant 3D с расчетным ПО «СТАРТ» и ПО «БазаДанных Текущего Проекта» (БДТП) в рамках общей информационной модели, что позволяет значительно сократить время и автоматизировать процесс расчета трубопроводов на прочность, выдать в AutoCAD Plant 3D нагрузки на опоры трубопроводов из ПО «СТАРТ», а также выпустить документацию в соответствииГОСТ с помощью ПО «БДТП».

Специалисты компании провели эксперимент с небольшим участком трубопровода, чтобы определить эффективность разработанных программных модулей. Выяснилось, что с их использованием данные переносятся в систему «СТАРТ» в 2 раза быстрее, чем по старой технологии, а в БДТП – в 2,5 раза. «При увеличении сложности моделей разница увеличивается – в 3, 5, 10 и более раз, – говорит А. Бочкарев, ведущий специалист ОАО «Ангарскнефтехимпроект». – Это очевидно уже сейчас и очень сильно влияет на производительность работы».

Российские компании, занятые в сфере проектирования объектов нефтехимической отрасли, демонстрируют высокое владение современными программными инструментами, активно применяя в своей работе такие технологии, как информационное моделирование, собственные уникальные надстройки, оптимизирующие работу сотрудников и снижающие риск человеческого фактора.